带副拱中承式菱形变截面钢管混凝土系杆拱桥主拱肋安装技术

2014-09-26潘寿东

潘寿东

(中铁十六局集团第三工程有限公司,浙江湖州 313000)

带副拱中承式菱形变截面钢管混凝土系杆拱桥主拱肋安装技术

潘寿东

(中铁十六局集团第三工程有限公司,浙江湖州 313000)

结合芜湖袁泽桥主桥施工,介绍国内首座带副拱中承式菱形变截面钢管混凝土系杆拱桥主拱肋安装技术,主要包括主拱肋的安装工艺、缆索吊机及扣挂系统的设计、拱肋A段支撑架的设计及作业平台搭设、测量控制、焊接标准的采用及安装尺寸标准等内容,为类似工程施工提供参考。

钢管混凝土系杆拱桥;带副拱;中承式;菱形变截面;主拱肋;安装

钢管混凝土拱桥具有自重轻、强度高、抗变形能力强、外型美观等诸多优点,而成为大跨度拱桥的一种比较理想的结构形式[1]。芜湖市袁泽桥主桥综合哑铃形钢管混凝土拱桥和集束拱桥之优点,设计为带副拱中承式菱形变截面钢管混凝土系杆拱桥,平行钢丝吊杆、体外预应力系杆、钢混叠合梁行车道系,受力性能好,整体造型美观,是比较理想的钢管混凝土拱桥桥型之一,目前在国内尚属首例。现将结构与受力复杂、安装精度要求高的菱形变截面主拱肋安装技术给予详细介绍,以供类似工程施工参考。

1 工程概况

袁泽桥主桥是国内首座带副拱中承式菱形变截面钢管混凝土系杆拱桥(图1),跨越青弋江航道,属芜湖市的标志性桥梁。跨径布置为(40+135+40) m,全桥由左、右两幅桥组成,单幅桥面宽30.45 m,分幅实施。拱肋分为主拱和副拱,主拱拱肋采用菱形变截面钢管混凝土结构;副拱在主拱上方,为内加预应力筋的单管。边跨设置门式飞燕以提供系杆的张拉构造,飞燕轴线为抛物线线型。

图1 主桥立面布置(单位:m)

主拱轴线线型采用悬链线,理论拱轴线拱脚水平距离L=135 m,矢高30 m,矢跨比1∶4.5,拱轴系数m=1.5;两拱肋轴线横向间距为26.75 m。主拱拱肋由4根钢管和腹板组成(图2)。

图2 拱脚、拱顶处主拱肋横断面(单位:mm)

左右侧钢管为等截面钢管,直径0.7 m,壁厚为20~16 mm。上下钢管采用变径截面,拱脚理论IP点处直径1.1 m,壁厚25 mm;拱顶截面直径0.7 m,壁厚16 mm;上下钢管管径及拱肋外形尺寸按1.7次抛物线变化;管间腹板采用正交异性加劲双腹板构造。内腹板设置于各肢钢管轴心连接线上,外设间距为340 mm、高度为150 mm的U形加劲肋,外侧再设置1道外腹板。钢管及腹腔内填C50微膨胀混凝土(图中阴影部分)。拱肋钢材采用Q345D,外腹板板厚10 mm,内腹板及U形加劲肋板厚16 mm。

主拱肋在桥面以上设置了7道人字形风撑(1号、2号、3号风撑各2道;4号风撑1道,位于拱顶位置)。人字形风撑钢管直径为1.0 m,壁厚为12 mm,中间12.154 5 m为直线段钢管,两侧为半径为19.062 5 m的弧线钢管。

主拱肋钢结构制造采用厂制,兼顾制造、运输、架设、起重等因素,将主拱肋节段分为长度不大于20 m的A~F共6类计11个节段(图3),其中F拱段为合龙段,拱段最大吊装重力为330 kN。

图3 袁泽桥主桥缆索吊机及扣挂系统立面布置示意(单位:m)

2 安装方案的确定

根据现场实际,袁泽桥钢管拱肋安装有2种可比方案,即为支架法和缆索吊装法[2-4]。

(1)支架法。由于袁泽桥所跨的青弋江为通航航道,船只较多,经常有大吨位船只通过,且遇洪水时水位较高、流速较大,这对支架安全构成很大的危险;青弋江主航道冲刷严重,河床表层地质较硬,钢管桩入土深度不足,再加上支架较高,这对支架的稳定性造成不利影响;本桥跨度大、净空高、水流深,所需支架数量大,成本费用较高;本桥所处的河流水位高程不稳定,洪水位时特高,旱季时易发生浮吊难以吊装到位而影响工期。综合以上诸多方面原因,本桥钢管拱肋安装不宜采用支架法。

(2)缆索吊装法。利用既有拱座作为塔架基础,该桥南北均为开阔地带,便于设置锚碇,缆索吊装法相比支架法既安全又经济。

经以上方案综合比较,本桥钢管拱肋安装决定采用缆索吊装法,主索塔和扣索塔合二为一,具有安全可靠、保证工期、节约成本的优点。

3 缆索吊机及扣挂系统的设计[1,2,5]

为降低索塔和缆索吊机的承重荷载,便于拱肋吊装(特别是本桥均从船上直接吊装)、减少拱肋节段拼装的难度和有利于拱肋线形的控制调整,决定采用单肋合龙技术。

根据拱段最大吊重360 kN(含跑车、起重索等,其中拱节本身最大吊重为330 kN),选用每组承载力为470 kN(按最大吊重的1.3倍考虑)的缆索吊机。

缆索吊机主跨径150 m,主索垂度为L/15=10 m。单幅采用2组索道(索道间距30 m),设4个桩基重力式主地锚,2组跑车(每组2台跑车,间距12 m),4根牵引索和4根起重索,用8台卷扬机和16台导向滑车分别进行牵引吊运。承重索采用6φ47.5 mm钢丝绳(安全系数为3.01>[3]),两跑车四吊点,额定吊重470 kN。起重索采用1φ21.5 mm钢丝绳(安全系数为8>[6]),选用JM5型卷扬机牵引(安全系数为1.4>[1.3]);牵引索采用1φ28 mm钢丝绳(安全系数为8.4>[3~4]),选用JM8型卷扬机牵引(安全系数为1.7>[1.3])。

为适应主拱肋吊装的需要,索塔采用M型万能杆件拼装而成的双柱门式塔架(图4),立柱截面为2 m×4 m,塔架底部设三角形铰脚。塔顶索鞍包括承重主索、缆风索、工作索、牵引索、起重索、扣索等索鞍,所有索鞍均采用多轮滚动结构形式(图5);索塔塔顶分别采用I40b、I36b型钢铺设纵横向分配梁,在分配梁上再设立一型钢平台,用来安放主索索鞍。扣索索鞍直接安放在塔顶I36b型钢分配梁上。索塔铰脚布置在索塔基础混凝土内的预埋钢板上,在位置确定后铰脚与预埋钢板焊接成为刚性脚。索塔高度由吊装拱肋合龙段高度控制,根据现场而定,经计算确定索塔总高度为56.21 m。索塔后风缆和前风缆(压塔索)均选用7φ28 mm钢丝绳,索塔侧缆风选用3φ28 mm钢丝绳。

图4 索塔结构布置(单位:cm)

图5 索鞍立面示意

主地锚主要用于承担主索、扣索、工作索、风缆、压塔索、起吊索及牵引索产生的活载。根据两岸的地质情况,主地锚采用C25钢筋混凝土桩基重力式锚。为适应拱肋安装的需要,全桥每岸设置3个主地锚,分别对应于每条拱肋,其中中间主地锚两幅桥共用。主地锚结构如图6所示,后端设仰坡及后中部位置设2条10 cm的缝,目的是捆绕钢丝绳用(捆绕在两侧混凝土块上),分别作为承重主索和索塔后风缆的缆桩固定索(地龙);扣索锚固在中间混凝土块上,本桥同一扣段左右束扣索采用同一孔道调整2束索力张拉技术,即2束扣索索力调整在同一孔道上进行,利用同一副锚具、同一台千斤顶进行拉索、放索等工作,以达到调整2束不同索力的目的,从而可减少张拉器具及配套设施;其余缆索均锚固在预埋在主地锚上的钢丝绳吊环上。

扣索系统包括扣索钢绞线、固定端、张拉端。扣索固定端采用P型锚具挤压锚固(图7),张拉端(主地锚端)采用“可调索低应力夹片锚固系统”(图8),群锚锚固体系。单肋钢管拱分11段吊装,每端4个扣段,首段(A段)采用支架固定,中间设置一合龙段(F段)。为方便及精确定位,每一扣段在内外侧管设置左右对称2个扣点,扣点分别设置在内外侧管(0.1~0.2)L(L为吊段长度)范围处,P锚锁定,两岸每幅各设扣索8组,对称同型设置。扣索通过索塔上的索鞍转向,锚固在主地锚上。扣索采用1860级低松弛预应力钢绞线, C拱段每侧(内外侧)扣点均设置2φj15.24 mm钢绞线;B、D拱段每侧(内外侧)扣点均设置3φj15.24 mm钢绞线; E拱段每侧(内外侧)扣点均设置4φj15.24 mm钢绞线。

图6 主地锚结构布置(单位:cm)

图9 主拱肋安装施工工艺流程

图7 固定端锚固系统构造

图8 张拉端锚固系统构造

拱肋风缆选用1φ21.5 mm的钢丝绳连接到拱肋上下游的地龙上,每一扣段设置左右2道风缆,缆风与拱肋平面夹角为45°~75°,仰角为30°左右。在拱肋起吊前将拱肋侧风缆锚固好(锚固在扣点外侧边),在需要调整拱轴线时,拉紧风缆索,风缆索调整选用50 kN手拉葫芦。

为牵引缆索吊机承重主索和满足拱肋安装时小型物件的吊运需要,在主索侧面横向距离1.2 m处设置工作索。单幅桥工作索设2组,主索采用1φ47.5 mm钢丝绳,主跨径同缆索吊,设计吊重40 kN;工作索的起吊索和牵引索均采用1φ21.5 mm钢丝绳和JM5卷扬机。

4 主拱肋安装[6]

4.1 施工工艺

单肋11个节段,7道风撑,其中A段拱肋采用缆索吊机吊装、钢管支撑架法安装,B、C、D、E为扣挂节段,跨中设一合龙段F。主拱肋B、C、D、E节段采用缆索吊装、斜拉扣挂法施工;合龙段F采用缆索吊机安装。主拱肋安装工艺流程如图9所示。

4.2 缆索吊机的试吊

为检验缆索吊机性能,确保施工安全,正式吊装前须进行试吊,试吊吊重按470 kN考虑。试吊时应架设仪器观测承重索垂度,推算吊装净高,检查导向及牵引设备工作状况,核实主索强度。并派专人进行索塔的位移检查,巡视主地锚、抗风地锚周围土有无松动,受力后有无异常情况等[1]。

4.3 施工要点

4.3.1拱肋A段安装[7]

由于拱圈结构及受力复杂,设计对安装精度要求高,特别是A拱段安装精度要求更高,因为关系到整个拱肋的安装精度。为尽力避免或减少温度、风力等环境因素及人为因素对A拱段安装精度的影响,经研究决定,对拱肋A段采用支架法安装(支架落在承台上)、缆索吊机吊装就位的施工方案。为确保拱肋A段精确定位,采用在支架上安装调节桁架,桁架两侧及底板安装调节螺栓,利用调节螺栓对A段拱圈进行定位。

首先,进行拱脚连接段的安装(图10)。拱脚连接钢板为预埋承压钢板和拱脚承压钢板各1块,板厚均为40 mm。两钢板接触面处理采用喷砂后涂无机富锌漆,连接螺栓采用M24×1 500 mm和M24×1 000 mm(10.9S)各70根。拱脚承压钢板采用手动倒链和千斤顶配合缆索吊机安装就位。紧固螺栓先用电动扳手大致拧紧,然后用手动扭矩扳手拧到所需的力量(180 kN)。高强度螺栓连接副采用扭矩法拧紧,拧紧分初拧、复拧和终拧3步进行,初拧和复拧扭矩值为终拧扭矩值的50%,拧紧顺序应从节点中央沿构件向四周进行。

图11 拱肋A段支撑架布置示意(单位:mm)

图10 安装后的拱脚连接段

其次,进行支撑架及作业平台搭设(图11)。在承台上预埋厚为20 mm、平面尺寸为1 000 mm×1 000 mm的钢板,每个临时支撑架预埋2块钢板,每块钢板上安放φ500 mm×12 mm的钢管,钢管底部与预埋钢板满焊在一起,并在钢管底脚周边垂直用4块三角形加劲钢板与钢管和预埋钢板满焊。钢管上端用10 mm厚钢板封口,并采用2[20a型钢制作调节桁架,主要用于通过微调侧管来调整拱段左右水平方向,在侧管的侧面和下面用M24螺栓支撑微调,M24螺栓固定在2[10a型钢之间,槽钢与桁架焊接。在钢管中间用2I28a型钢焊接到钢管上并用M24螺栓微调装置(同侧管)顶到拱段下钢管上。在支撑钢管旁边搭设作业平台,顶面铺设木板,周边设1.0 m高护栏并挂密目安全网,在脚手架内部搭设两层楼梯用于作业人员上下。

第三,进行A拱段安装定位。安装前根据实际测量数据先初安装下钢管嵌补段用于轴向支撑A节段。A节段利用缆索吊前后两主吊点将两A段吊运到位,上端安放在支撑架上,下端安放在与下管嵌补段相连的托板上,进行初定位。然后把前后吊点力松掉80%,通过调节螺栓微调Y(高程)、Z(横向)方向,在下端左右侧管各安置1台180 kN千斤顶用于X(纵向)方向调整,在调节X方向时对Y值影响较大。微调顺序为:先调整Z方向,然后调整Y方向,算出X方向偏差值,最后调节X方向。调节X方向值,要结合A拱段斜坡比6.2∶7关系来保证Y值为0,来修正X调整值。当X、Y、Z值调到允许范围后,完全松掉前后吊点,避免降温引起承重索收缩而导致缆索吊机上提对其定位的影响。然后安装其余嵌补段,并进行下一道工序——焊接作业。

第四,进行拱脚焊接。安装定位后进行焊接,焊接顺序为:安装下钢管嵌补段→安装侧钢管嵌补段→焊接2个侧钢管→焊接下钢管→安装上钢管嵌补段→焊接上钢管→安装内腹板→焊接内腹板→安装U肋→焊接U肋→安装外腹板→焊接外腹板→打磨焊缝→涂装。焊接原则:左右、上下对称焊接。每次焊接前,先用马板将管与管之间错位校正在0.1d之内,上下管板厚为25 mm,错位控制在2.5 mm之内;侧管板厚为20 mm,错位控制在2 mm之内。错位校正主要通过烘烤和千斤顶配合共同作用。现场焊接采用CO2气体保护半自动焊施工方法。焊接作业完成、焊缝收缩结束后,在支撑架调节螺栓槽钢上加垫块与拱段焊接形成固结状态。

第五,浇筑拱座封脚混凝土。A拱段精确定位并焊接固结后,浇筑拱座封脚混凝土,完成拱脚封拱连接。拱座封脚混凝土达到要求强度后,进行下一段B节段的安装。

4.3.2拱肋B、C、D、E段及合龙段F安装[1]

拱肋节段根据吊装顺序利用船舶运至桥位后,采用缆索吊机将其起吊至待安装位置就位。

(1)拱肋起吊与定位。船舶就位后,利用缆索吊将待安装的拱段吊装至河滩上,并安装节段扣索、缆风绳、临时爬梯和布置应力应变传感器等。待节段起吊到位后,利用20 kN卷扬机配合人工牵引,将扣索牵引至扣索锚孔(管)内,安装好锚环、夹片、支撑筒和千斤顶并进行张拉。每一主地锚内各布置1台YCW-250型千斤顶和ZB4-500型油泵。将拱肋吊装就位后,安装接口连接匹配件。利用千斤顶张拉调整拱轴线形(同一扣段左右束扣索采用同一孔道调整2束索力张拉技术,操作原理:左右束扣索采用不同颜色的油漆作标志,以示区别。张拉采用“可调索低应力夹片锚固系统”和带撑脚的千斤顶。首先拧紧“可调索低应力夹片锚固系统”的多用螺栓,将压板压紧工作锚夹片,左右束扣索一起张拉至规定要求后,千斤顶回缩,松开工具锚夹片。当需调整其中一束扣索力时,上紧相应的工具锚夹片并进行张拉;若减少扣索力,则需调整多用螺栓,先松开压板,待千斤顶先张拉后缷载至要求索力时再压紧压板,然后千斤顶回缩,工作锚夹片受力),张拉应进行分级,以20 kN为一级。扣索张拉力偏差不得大于20 kN。检查测点高程和偏位情况,若与设计不符,需反复调整扣索和缆风(本桥由于跑车与拱肋轴线不在同一个铅垂面上,故拱肋横向对中主要靠缆风),使之满足设计要求为止。拱肋节段起吊时,吊点千斤绳应拴挂牢靠,位置正确,并注意保护钢管外表涂装,吊钩提升时,应缓慢、均匀、平稳。

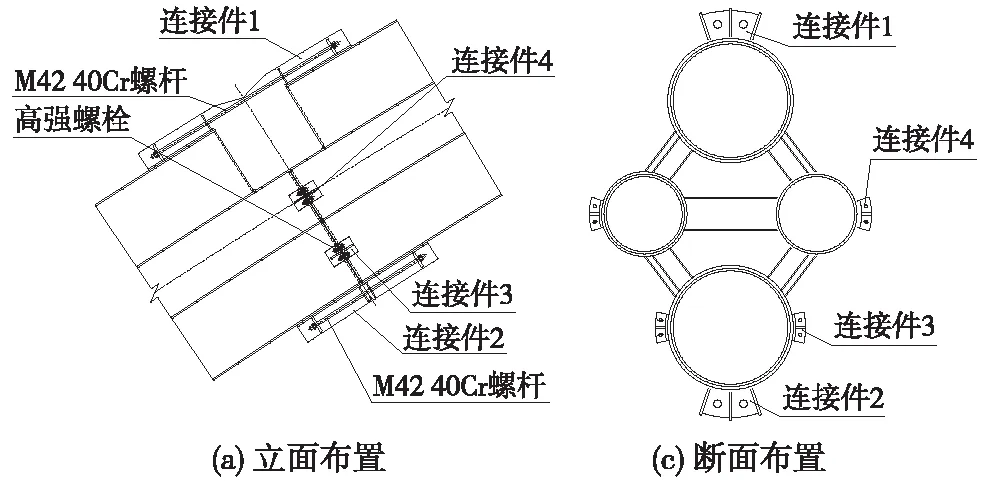

(2)空中对接。在拱肋制作时,按设计要求在拱肋接头处的弦管上焊上拱圈大段连接匹配件(图12),以便准确对位及临时支承。单个接口各设置2组M4240Cr螺杆(用于粗定位)和4组M24高强螺栓(用于精定位)。对接时以拱肋上、下管为基准,先对准两段拱肋的下钢管,再调整上钢管。拱肋节段对接时,为了防止吊运段冲撞定位段,在吊运段距定位段5 m左右时,缆索吊机移位要缓慢、均匀、平稳,并采用50 kN倒链配合缆索吊机,将吊运段拉至定位段接口,用扣索和缆风调整线形,使接头满足设计要求。临时联结对接接头后,调整扣索,检查拱肋高程和拱轴线,并逐步放松主吊,直至扣索完全受力。主吊点卸除后,再次检查各拱肋高程和拱轴线,直至符合要求后进行下一道工序施工。

图12 拱肋大段连接匹配件示意

(3)拱肋合龙。本桥采用单肋合龙方案,即左右拱肋选择在不同的时间段内合龙。合龙之前,按设计要求检查并调整已架设的拱肋节段线形,使之符合设计要求,然后实测合龙口段距离,调整合龙段长度,合龙段长度计算时要考虑实测温度与合龙温度之间的温差修正值,最好选择合龙温度时间进行实测。本桥拱肋合龙温度实际控制在20 ℃左右,误差不超过±2 ℃。合龙段F在合龙温度内吊装就位后,BC、EF接口采用马板临时固定,然后松弛扣索,保留10%左右的扣索力。在设计合龙温度下,焊接BC、EF接口,实施正式合龙。

(4)风撑安装。风撑安装采取上下游2组缆索吊机同时吊装。为减少扣索调整次数,加快施工进度,同时兼顾左右拱肋的整体稳定性,在安装主拱圈A~E拱段期间,仅安装对应D节段上的1号风撑,2号~4号风撑暂不安装(单拱肋安装过程中的稳定系数是1.9)。待主拱圈合龙段(F段)合龙并焊接(即焊接BC、EF接口)完成后,再进行剩余2号、3号、4号风撑的对称安装,将两单肋完全联结成整体。

(5)接口焊接。焊接原则:接口焊接按照同时、对称焊接原则。焊接整体顺序:A段拱肋拱脚混凝土浇筑完毕后,安装B段拱肋,焊接AB接口→安装C段拱肋,BC接口采用临时匹配件连接固定(不焊接)→安装D段拱肋,焊接CD接口→安装E段拱肋,焊接DE接口→安装F段(合龙段)拱肋→同时、对称焊接BC、EF接口。单个接口焊接顺序:下管焊接→侧管焊接→上管大段连接件下半圆焊接→上管大段连接件上半圆焊接→内腹板焊接→外腹板焊接。

(6)松扣和卸扣。主拱肋合龙固定后,BC、EF接口未施焊前,采用逐级松扣的方式将扣索索力卸除。松扣顺序和原则为:从跨中至拱脚两岸对称分索分级(单级为扣索总力的30%)松扣,各扣索放松一级,暂停20~30 min,测试拱肋各控制点高程、扣索索力、拱肋内力等各项内容,待各方确认后,再进行第二、三级放松循环。最后一级保留10%左右的扣力,暂不放松。待拱肋钢管混凝土灌注完成且强度达到设计要求后,逐步拆除扣索。

4.3.3 测量控制

主拱肋分11段安装,拱肋节段由下向上对称安装,第一节段定位时需控制节段两端。从第二节段开始,节段下端与前一节拱段上端连接,故只需确定节段上端位置。除 A 段采用在支架上安装外,其余均采用扣索固定。在进行每段安装施工时,由于受理论计算的限制,仍需对已安装完成的各段进行坐标复核,并作必要的调整。

在节段拼装过程中,因上、下主管为变径管,且主拱为变截面构造,不容易直接将拱的测量控制点设在断面外围的钢管中心,根据本桥实际,将测量控制点设在钢管上缘或内底部。为更精确控制线形,除在每段接口端部设置测量控制点外,在每1/8处上管顶部增设控制点。拱肋每一节段按拼装阶段线形位置就位后,测量拱肋1/8控制点和上管5号点,用以观测拱肋线形的变化。

4.4 拱肋焊接质量及安装尺寸标准

拱肋焊接及验收按《袁泽桥钢结构制造及验收技术规定》[8]相应条款进行。

带副拱中承式菱形变截面钢管混凝土拱桥主拱肋安装尺寸标准,除执行《公路桥涵施工技术规范》(JTJ041—2000)[9]、《钢结构工程施工质量验收规范》(GB50205—2001)[10]外,还应满足下列标准:(1)主拱肋安装拱度允许偏差:±10 mm;(2)拱肋安装线形允许侧偏移:10 mm;(3)主拱肋安装跨度允许偏差:±5 mm;(4)拱圈接头允许错位:2 mm;(5)风撑安装钢管与拱管对中允许偏差:2 mm;(6)腹板安装位置允许偏差:±2 mm;(7)吊杆孔位置允许偏差:±3 mm。

5 结语

本安装技术对缆索吊机与扣挂系统的设计、拱肋定位、接口焊接及扣索放张等进行了有益的探索和实践,对类似的工程施工中具有借鉴价值。

(1)主拱肋安装采用缆索吊装法,主索塔和扣索塔合二为一,对于本桥该法具有安全可靠、保证工期、节约成本的优点。索塔基础直接利用主墩承台,节约了成本;综合考虑左右幅地锚设置,进行合理布置,使左右幅内侧共用一个主地锚,不但节约了成本,也减少了场地占用面积。扣索张拉系统采取双扣微调技术和利用创新锚固设备的同一孔道调整2束索力张拉技术,既加快了拱肋定位进度,又减少了张拉设备(含配套工具和预埋件等)数量。

(2)通过增加辅助手段,提高了拱段安装质量,缩短了对接口施工周期。一是安装拱段前,在下管底部成40°~50°焊接2块长托板(规格为400 mm×120 mm×20 mm),内侧侧管底部向内成60°焊接1块挡板(规格为400 mm×120 mm×20 mm));二是安装对接口精定位螺栓;三是进行接口下管、侧管错台量调整,应用L板与螺旋千斤顶初步调整控制在0~3 mm,并进行错台量均匀分配。

(3)由于主拱肋结构及受力复杂,设计对安装精度要求高,特别是A拱段安装精度要求更高,因为关系到整个拱肋的安装精度。对拱肋A段采用在支架上进行安装、缆索吊机吊装就位并利用调节桁架进行调整、精确定位,是一种比较简单、方便、有效的施工工艺。同时对拱脚管与管之间错位采用马板、L板和千斤顶、烘烤等综合措施进行校正是行之有效的方法。对主拱肋采用缆索吊装系统进行安装,定位难度较大,通过采用合理设计扣索、八字抗风以及多次复测和调整已安装段的线形、合理设计接口焊接顺序和扣索放张方案,较好地达到了设计目的。主拱肋安装完毕后,经监控及质检等单位进行检查,拱肋线形、坐标、焊缝及吊索受力等均符合设计及规范要求。

[1] 潘寿东.无塔架缆索吊装及单肋合龙联合技术在钢管混凝土拱桥拱肋安装上的应用[J].铁道标准设计,2006(1):57-61.

[2] 交通部第一公路工程总公司.公路施工手册-桥涵(下册)[M].北京:人民交通出版社,1999:409-922.

[3] 陈宝春.钢管混凝土拱桥发展综述[J].桥梁建设,1997(2):8-13.

[4] 陈宝春.钢管混凝土拱桥设计与施工[M].北京:人民交通出版社,1999:255-268.

[5] 周永兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001:454-479.

[6] 王庭英,金志展.钢管混凝土桥梁钢(管)结构制造与安装[M].北京:人民交通出版社,2003:505-520.

[7] 潘寿东,胡伟.无推力斜靠式系杆拱桥拱圈及吊索安装技术[J].铁道标准设计,2008(10):23-27.

[8] 《袁泽桥钢结构制造及验收技术规定》编制组.袁泽桥钢结构制造与验收技术规定[Z].芜湖:2009.

[9] 路桥集团第一公路工程局.JTJ041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000:185-239.

[10] 中华人民共和国建设部.GB50205—2001 钢结构工程施工质量验收规范[S].北京:中国计划出版社,2001.

InstallationTechnologyforMainArchRibofaConcrete-filledSteelTubularHalf-throughTied-archBridgewithViceArchandRhombicVariableCross-section

PAN Shou-dong

(The Third Engineering Co., Ltd., China Railway 16th Bureau Group, Huzhou 313000, Zhejiang Province, China)

This paper was based on the construction of main bridge of the Wuhu Yuanze Bridge, the first one in China in the form of concrete-filled steel tubular half-through tied-arch bridge with vice arch and rhombic variable cross-section. This paper expounded the installation technology of the main arch rib of this bridge, mainly including how to install the main arch rib, how to design the cable crane and buckling-anchoring system, how to design the support frame used in section A of the arch rib, how to erect the work platforms, how to achieve measurement and controlling, how to adopt welding standard and mounting dimension standard, etc., so as to provide reference for similar projects.

tied-arch bridge consisting of concrete-filled steel tubes; being accompanied with vice arch; half-through bridge; rhombic variable cross-section; main arch rib; installation

2013-09-17;

:2013-10-11

中国铁道建筑总公司科技研究开发计划项目(09-26C)。

潘寿东(1964—),男,教授级高级工程师,1988年毕业于西南交通大学铁道工程专业,工学学士;2006年毕业于上海交通大学建筑与土木工程专业,工程硕士;E-mail:931246628@qq.com。

1004-2954(2014)06-0076-07

U448.22+5

:A

10.13238/j.issn.1004-2954.2014.06.018