大浏高速公路埋地镀锌管寿命评估

2014-09-25粟双全

粟双全,罗 杰

(1.湖南省娄衡高速公路建设开发有限公司,湖南娄底 417000;2.湖南省交通科学研究院,湖南长沙 410015)

0 引言

镀锌钢管具有良好的强度、刚度和抗冲击能力,一定的耐温、耐压能力,价格适中,原材料易于获取且易于加工,因而作为一种给排水主材被广泛应用于工农业及建筑内部各供水管道及消防管道[1]。应用在建筑物内供水管道上已有近百年的历史。

镀锌管在工艺上有热镀锌和电镀锌两种。热镀锌具有镀层均匀、附着力强、耐腐蚀性能好、使用寿命长等优点,被广泛应用于工业各领域。电镀锌的耐腐蚀性比热镀锌差,锌层与钢基体分层,锌层较薄,附着在钢管基体上,容易脱落[2,3]。

埋地管道使用寿命的长短主要取决于管道腐蚀速率的大小,管道的腐蚀主要包括两方面,内腐蚀和外腐蚀。外腐蚀为土壤腐蚀,作为腐蚀介质的土壤与一般腐蚀介质相比,具有多相性、不流动性、不均匀性[4,5]、时间季节性或地域性[6]等等诸多特点,并且由于土壤中微生物和有机质等的存在并参与反应,就更加剧了土壤腐蚀研究的复杂性[7],但总的说来,绝大多数土壤腐蚀都属于电化学腐蚀的范畴[8];作为给排水的埋地管道的内腐蚀主要是水的腐蚀,同样,水的腐蚀也属于电化学腐蚀的范畴。

传统的埋片测定腐蚀速率的方法需要时间太久[9],不符合工程需求,所以实验不采取埋片法。据文献报道[10],电化学方法是一种测定腐蚀速率迅速、简单的方法,且测量结果准确,实验中通过测定试样在介质中的极化曲线计算得到腐蚀速率[11-15],从而推测出镀锌管的使用寿命。

1 工程背景

浏阳钢波纹管涵采用热镀锌波纹管,壁厚为4.5,5.5,6.5 mm,主要作为钢板桥涵结构,图 1为施工现场图。

图1 施工示意图

2 试验方案

镀锌管的镀锌层表面有一层氧化膜,耐锈蚀性较好,但是其耐酸性介质能力较差,埋地镀锌管的腐蚀受水和土壤的理化性质的影响很大,对介质理化性质的分析很有必要。以介质理化性质作指导,通过电化学方法测定热镀锌管在水以及土壤中的腐蚀速率,进而预测镀锌管道的使用寿命。

腐蚀速率的测定采用电化学方法,尹卓湘等[16]利用电化学方法研究了铝合金中常见元素的耐腐蚀机理,邓祖宇等[17]和李劲风等[18]采用电化学方法和极化曲线分别定量研究了钢材和铝合金在盐溶液中的电化学特征。本文中利用三电极体系测定试件的自腐蚀电位变化,得到其极化曲线并由此计算腐蚀速率。三电极主要包括工作电极(试件镀锌钢电极)、对电极(铂电极)和参比电极(饱和甘汞);数据采集利用辰华Chi 660B电化学工作站进行。

3 试验内容及结果分析

3.1 试件设计

试验所用试件尺寸均为10 cm×10 cm,厚度为4.5,5.5,6.5 mm。研究主要为内壁镀层、内壁钢基底、外壁镀层和外壁钢基底,非研究部位用环氧树脂封装成为工作电极。

3.2 介质理化性质

试验从浏阳大浏高速公路施工现场采取不同地段的水样和土样,并对他们的理化性质做了分析,管道水的物化性质见表1。主要测定了水的pH、电导率以及总含盐量。

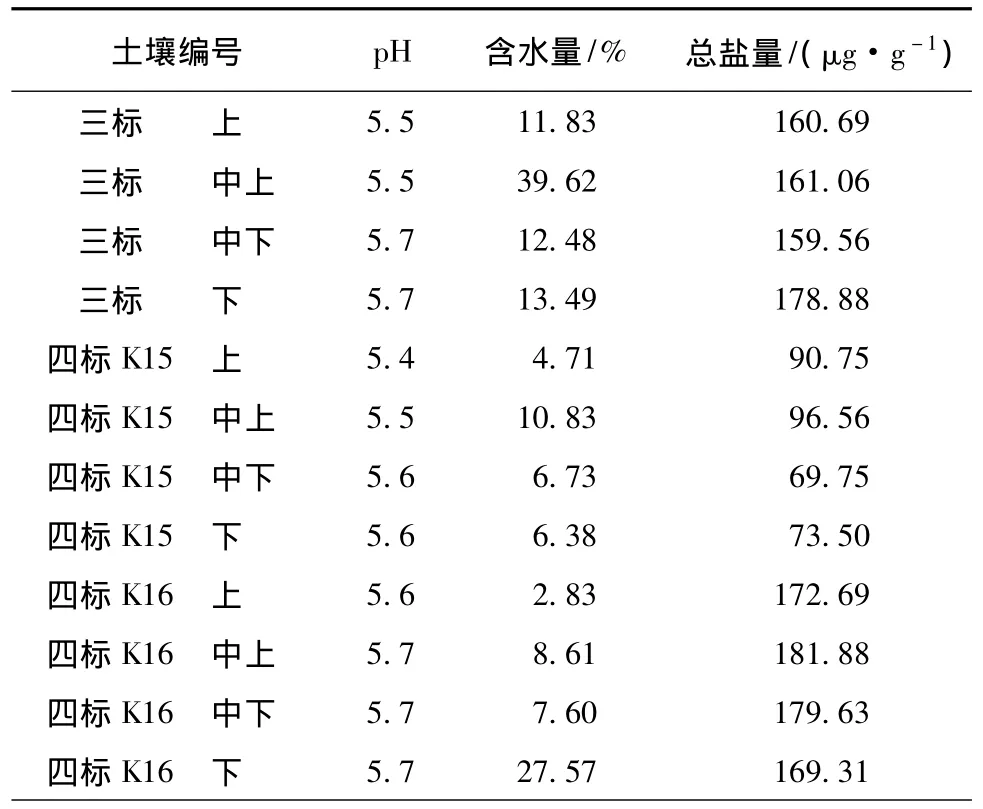

土壤的物化性质见表2所示。

表1 管道水的物化性质

表2 土壤理化性质(待续)

续表2 土壤理化性质

含盐量、pH值、含水量以及电导率的大小综合反映了土壤和水的腐蚀性强弱。从上表可以看出,土壤以及水呈酸性,锌的耐酸性较差,所以镀锌管较易腐蚀;土壤的含水量平均在百分之十几,腐蚀性较大;土壤的平均含盐量小于0.05%,对腐蚀速率影响较小;水的含盐量也小于0.05%,对腐蚀速率影响较小。

3.3 镀锌层形貌及成分

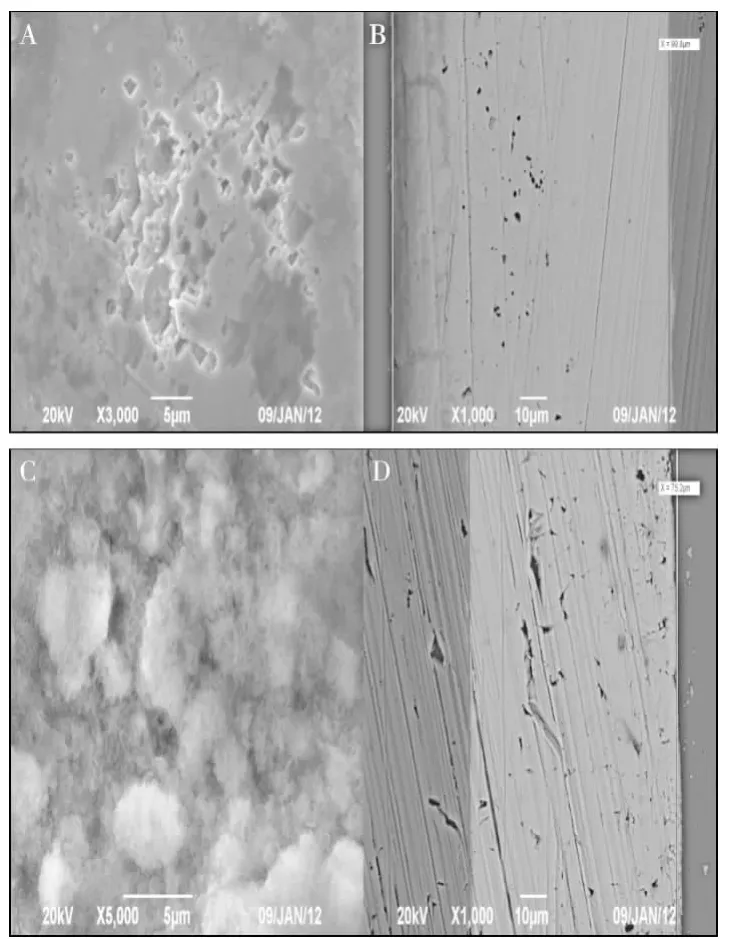

镀层的形貌,厚度以及成分是影响腐蚀速率的重要因素,将镀锌管在不破坏镀锌层的前提下切割成1 cm2的正方形小块,通过扫描电镜测定镀锌层厚度以及镀锌层的形貌特征。

图2A为镀层表面放大3 000倍时的形貌,图2C为镀层表面放大5 000倍时的形貌,图2B为内壁镀层截面放大1 000倍的形貌,图2D为外壁镀层截面放大1 000倍的形貌。从图2A可以清晰的看出,镀层表面有坑洞;从图2B和图2D也可以看到镀层内部有少许空隙,内壁镀层厚度99.8 μm,外壁镀层75.2 μm,镀层厚度比较均匀。

图2 镀层的形貌及厚度

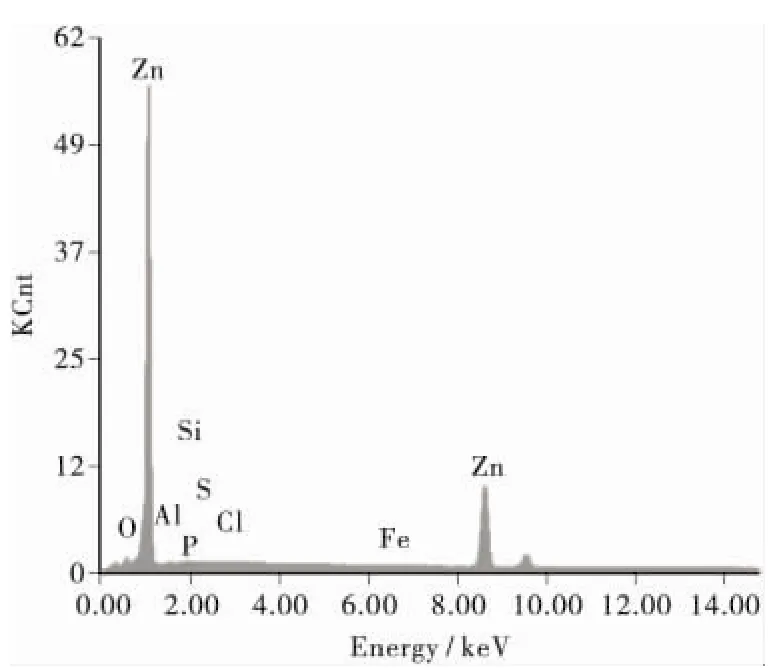

3.4 镀层的成分

镀层的成分采用EDX确定,主要成分如图3和图4。

图3 内壁镀层EDX谱图

图4 外壁镀层成分

从谱图4中可以看出,镀层表面主要成分为锌,高达90%以上,氧含量为1%~8%,含有少许的Al,Si,P,S,Cl,Fe 等杂质(总杂质含量低于 2%),镀层表面的锌被氧化,故具有较高的氧含量的表面成分,在锌层内部是无氧存在的,表面的氧化锌膜对镀层起到一定的保护作用。

3.5 腐蚀速率的测定

采用年均腐蚀深度D表示试件在给定环境下的腐蚀速率,根据金属的自腐蚀平衡条件,可采用式(1)计算,即:

其中;M金属为金属的摩尔质量;ρcorr为自腐蚀电流密度,通过测得的极化曲线计算得到;n为金属失电子数;常数96 500为1 mol电子所带电荷;ρ金属为金属的密度。

3.5.1 内壁镀层及钢基底极化曲线和腐蚀速率

内壁水的极化曲线的测定采用三电极系统,工作电极(试件镀锌钢电极)、对电极(铂电极)和参比电极(饱和甘汞),在开路电势上下偏差200 mV范围内测定,数据采集利用辰华Chi 660B电化学工作站进行。装置如图5。

图5 电化学实验装置图

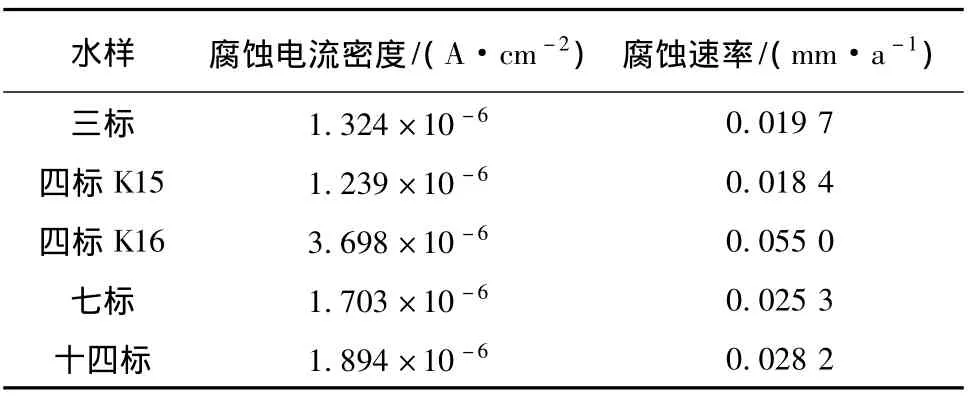

试验共采用了三标、四标K15、四标K16、七标、十四标5个水样,分别做了内壁镀锌层以及钢基底在水中的塔菲尔曲线。

图6为内壁镀层在水中的极化曲线。由图6所得数据将各个试件计算得到的自腐蚀电流密度代入式(1),可得腐蚀速率见表3所示。

图6 内壁镀层的水极化曲线

表3 锌镀层在不同水样中的腐蚀速率

从表3的数据看出,四标K16的水样中腐蚀速率最大,四标K15的水样腐蚀速率最小。

图7为内壁钢基底在水中的极化曲线。计算得到内壁钢基底的腐蚀速率见表4。从表4的数据可知,四标K16和三标都较小,七标的水样钢管腐蚀速率最大。

图7 内壁钢基底的水极化曲线

表4 镀锌管钢基底在不同水样中的腐蚀速率

3.5.2 外壁镀层及基底极化曲线和腐蚀速率

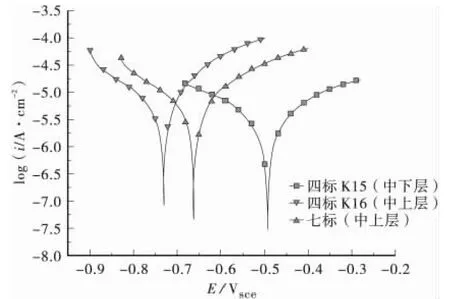

外壁的土壤极化曲线的测定同样采用三电极系统,具体装置如图8。实验选取了四标K15中下层、七标中上层和四标K16中上层3种土样。

图8 电化学实验装置图

图9为外壁镀锌层在土壤中的极化曲线。根据图9的曲线获得的数据计算得到外壁镀锌层的腐蚀速率见表5所示。

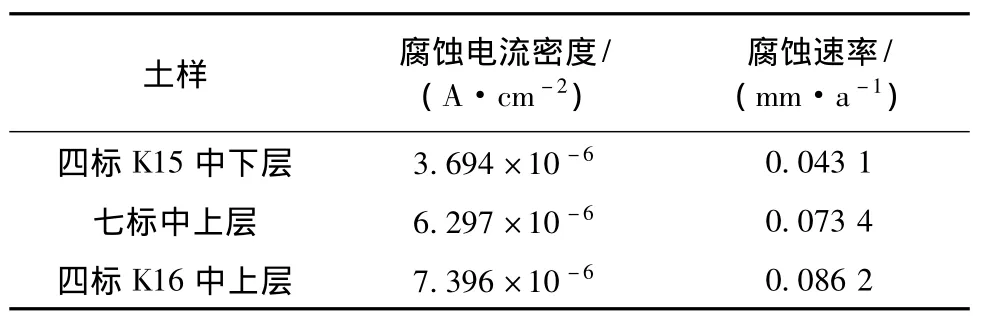

表5 镀锌层在不同土样中的腐蚀速率

表5表明,七标中上层土壤对镀锌层的腐蚀速率最小,四标K15中下层的土壤腐蚀速率最大。

图10为外壁钢基底在土壤中的极化曲线。由图10获得的腐蚀电流密度和腐蚀速率数据列表于表6。

图10 外壁钢基底在土壤中的极化曲线

表6 锌镀管钢基底在不同土壤中的腐蚀率

表6显示,四标K15中下层土壤对钢管的腐蚀速率最小,四标K16中上层对钢管的腐蚀速率较大。

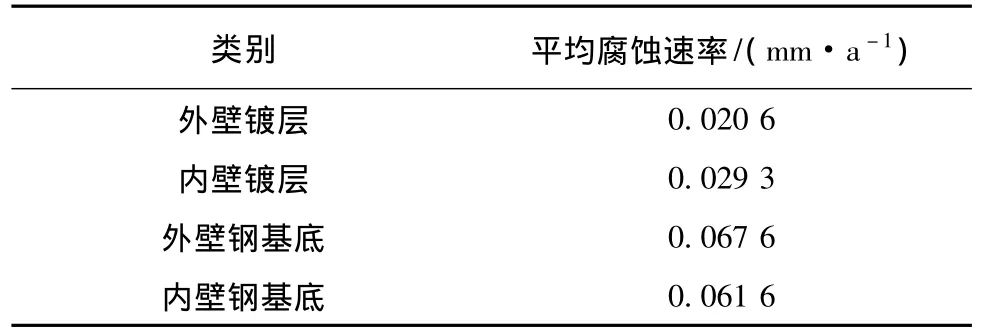

通过以上实验可以得出镀锌管镀层以及钢基底的平均腐蚀速率见表7。根据表7的数据可以计算镀锌管的使用寿命。

表7 镀锌管内外壁平均腐蚀速率

如果按照表7所列最大腐蚀速率来计算,外壁镀层大概4 a后完全腐蚀,内壁镀层5 a后完全腐蚀,50 a后镀锌管外壁腐蚀3.2 mm,内壁腐蚀2.8 mm。镀锌管实际尺寸是4.5~6.5 mm,根据这种计算,如果留有1 mm的钢壁厚度不被腐蚀,那么4.5 mm的管线钢可以安全使用30 a,而6.5 mm的管线钢可以安全使用44 a,50 a管道完全被腐蚀掉。但是腐蚀速率是随着时间的延长会逐步下降,最终出现一个稳定的腐蚀速率,实际的耐腐蚀寿命可能会小于该理想条件下的计算值,而目前的试验条件和设备虽无法完全模拟实际环境和各种不利因素,但该计算值同样具有一定的工程参考价值。

4 结论

根据实验结果分析可知,大浏高速公路选用的4.5~6.5 mm的镀锌波纹管,未加任何防护措施的情况下可安全使用30~44 a。如果采用保户措施,如阴极保护,涂装等措施,可进一步使镀锌波纹管的寿命延长。

[1]庞志亮.镀锌钢管[J].广东建材,2008(3):99-101.

[2]杨红英,罗 鸥.钢管热浸镀锌生产工艺及设备[J].云南冶金,2011,40(2):73 -75.

[3]曾祥德.电镀锌-铁合金与热浸镀锌的比较[J].电镀与环保,2002,23(1):18 -19.

[4][苏联]托马晓夫著,华保定,余柏年等译.金属腐蚀及其保护理论[M].北京:中国工业出版社,1964.

[5]M.Romanoff..Underground Corrosion[M].NTIS,1957.

[6]银耀德,张淑泉,高 英.不锈钢,铜和铝合金酸性土壤腐蚀行为研究[D].上海:中国科学院上海冶金研究所材料物理与化学(专业),2000.

[7]Nordin Yahaya,Norhazilan Md Noor,Lim Kar Sing,et al.New Technique for Studying Soil-Corrision of Underground Pipeline[J].Journal of Applied Sciences,2011,11(9):1510 -1518.

[8]赵 平,银耀德.金属土壤腐蚀电化学研究方法概述[J].全面腐蚀控制,1998,12(1):8 -9.

[9]尹国耀,姜 勇.土壤腐蚀性评价方法比较[J].防腐保温技术,2002,15(4):1 -5.

[10]B.Elsener.Corrosion rate of steel in concrete Measurements beyond the Tafel law[J].Corrosion Science,2005,47:3019 –3033.

[11]曹是南.由弱极化曲线拟合估算腐蚀过程的电化学动力学参数[J]. 中国腐蚀与防护学报,1985,5(8):155-163.

[12]K.Darowicki.Corrision rate measurements by non-linear electrochemical impedance spectroscopy[J].Corrosion Science,1995,37(6):913-925.

[13]郑立群,杨永宽,吴勇华,等.一种交流阻抗和弱极化相结合的腐蚀速度测量方法[J].腐蚀科学与防护技术,2006,8(6):57-460.

[14]王文和,沈士明,於孝春.埋地管道钢土壤腐蚀研究方法进展[J].南京工业大学学报(自然科学版),2008,30(4):105-109.

[15]董超芳,李晓刚,武俊伟.土壤腐蚀的实验研究与数据处理[J].腐蚀科学与防护技术,2003,15(3):154-160.

[16]尹卓湘,陈延超,周红娟.稀土与铝合金中常见元素的耐腐蚀机理研究[J].贵州工业大学学报(自然科学版),2007,36(5):18-39.

[17]邓祖宇,廖钻,何晓英,等.NaCl薄层液膜下X70钢腐蚀的电化学研究[J].西华师范大学学报(自然科学版),2008,29(1):89-100.

[18]李劲风,张昭,程英亮,等.NaCl溶液中Al-Li合金腐蚀过程的电化学特征[J]. 金属学报,2002,38(7):760-764.