造纸企业清洁生产审核评估案例

2014-09-25李修安上海200436

李修安 上海(200436)

1 前言

自从2002年全国人民代表大会第九届常委会通过了《中华人民共和国清洁生产促进法》(该法在2012年的全国人大十一届修正后于2012年7月1日正式施行)后,清洁生产逐渐成为企业可持续发展的重要战略,也是企业在谋求自身发展中节约能源、提高资源利用率,保护人类居住环境应承担的社会责任。本人曾于2008年主持和参与过对上海某大型纸业公司的清洁生产的审核和评估。该公司于2002年10月由台湾一个大型纸及纸器制造集团(140万t/a)在上海投资创建。厂房占地面积221190 m2,员工人数320人。总供水量为16000 m3/d(河水6000 m3/d,自来水10000 m3/d)的供水工程由上海同济大学负责设计与建造施工,容量为15000 m3/d的废水处理工程是由国际知名环保公司荷兰P A Q U E S负责工艺设计与施工建造等。本文将对该公司当年的清洁生产线的审核评估进行介绍,以促进清洁生产理念的推广实施,实现纸企的绿色生产。

2 关于该公司设计建造与生产运行方面的评估意见

2.1 产品选定为:1、高档箱纸板;2、高强瓦楞原纸

这两个产品都是包装业制造瓦楞纸箱的必不可少的原料。国民经济运行中的物料包装需要巨大数量的瓦楞纸箱,市场必然寻求巨大的纸箱原料数量的供应,这就促进了箱纸板和瓦楞原纸的大力发展,表1中2000年至2007年产量、消费量之增长可充分证明。

表1 箱纸板、瓦楞原纸2007年产量、消费量及增长情况

箱纸板8年中平均年增长19%,瓦楞原纸8年中平均年增长11%,预计今后中国每年对箱纸板的需求将以300万t增长,而且3-5年内仍会供不应求。

表1中的数据充分说明该纸业公司所选定的产品是完全适合国情的,是完全符合市场需要的,这两个产品的产量增长数与消费量的增长数多年来都远远高于同年国民经济的增长,只要在企业营运中生产出高质量、低成本的箱纸板、瓦楞原纸,企业前途光明。

2.2 项目设计中把箱纸板定量选定为125 g/m2~230 g/m2,瓦楞原纸定量选定为 110 g/m2~200 g/m2。

这种定量的选定,完全符合世界纸板业中产品低定量化的发展趋势,可节约资源,提高经济效益,提高资源利用率,增加社会效益。

2.3 生产规模确定为45万t/a

中国造纸业“十一五”发展规划中,关于新建造纸项目中对箱纸板、瓦楞原纸单条生产线起始规模的要求是:箱纸板年产量应为30万t及以上,瓦楞原纸年产量应为10万t及以上。该公司45万t/a的生产规模远高于中国“十一五”规划的要求,而且45万t/a的生产规模是在2002年建造的,其在生产规模定位方面的思想是大大超前了。

据资料介绍,国内单独一条生产线生产高档箱纸板及高强瓦楞原纸其生产规模在45万t/a的企业除该公司外至少还有三家企业,它们分别是广东玖龙纸业(控股)有限公司、理文造纸有限公司和浙江景兴纸业集团(年产45万t高档牛皮箱纸板生产线,于2007年9月建成投产)。

该公司45万t/a的生产规模,在国内可以说是大型造纸企业,完全符合清洁生产中所要求的企业生产规模,有利于实现规模效益。

2.4 该纸业公司自备燃煤锅炉、自备发电机装置。

锅炉蒸汽用作发电后,再送至制浆造纸生产线用于热分散系统加热纸浆,用于造纸机干燥纸张等用途,最后由蒸汽转化生成的凝结水(一般90℃左右),再送入锅炉间作为进炉软水的补充水。

这种自备热电站,实行热电联产,蒸汽循环利用,蒸汽凝结水送回锅炉用作补给水既回收了热能又节省软化水处理的费用。这种工程设计完全符合清洁生产中关于能源循环利用、综合利用充分提高能源利用率的精神。

2.5 该公司工程设计中的机械设备选型

清洁生产促进法要求不断采取改进设计——采用先进的工艺技术与设备。目前全厂装备水平是很先进的。

2.5.1 制浆系统全部设备均从VOITH、METSO、GL&V及KRIMA等当前世界著名造纸机械公司购进,不少设备具有当今世界最先进的水平,效率高、能耗低、自动化程度高。

2.5.2 造纸机生产线是从德国VOITH造纸机械公司购进,VOITH造纸机械公司是世界十大造纸机械公司之一,不但历史久远,且产品质量一流,例如其提供的造纸机压榨部的“串联双靴压压榨”可以使纸页干度最高,纸机车速最高。

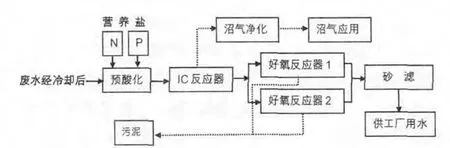

2.5.3 废水处理系统中将原设计中的U S B生化处理工艺装置(这在国内已经是比较先进的)再投资改造采用具有国际最新科技水平的I C内循环厌氧处理工艺,体现了该公司在不断改进设计,更新工艺中推进清洁生产工作不断深入发展。2.6该公司还十分注重区域内有利因素的利用,提高区域经济效益,这也是完全符合清洁生产精神的。

其中区域内废纸利用率为35.17%~37.50%(每月上海地区采购废纸量为1.3~1.5万t,日本、美国进口废纸为1.5~2.5万t)。中国造纸业“十一五”优化原料结构规划中提出废纸原料中国内废纸的比重应从2005年的27.8%提升到2010年的33.5%,进口废纸比重应从2005年的26.2%下降到2010年的22.5%,而该公司采购废纸总量中,上海地区废纸的比重已经达到35.17%~37.50%,已经优于“十一五”规划的要求。

除了废纸之外,还有众多的化学品的采购,也充分体现了企业重视区域经济效益的理念,例如干强剂产地在南通,表面施胶剂用玉米淀粉,产地在山东,污泥减量药品的生产厂系上海衡德化工有限公司,表面施胶剂由苏州聚易公司和上海赫克力士公司提供等,这些都充分说明企业在推进清洁生产中是非常重视区域效益的。然而并非所有企业都是如此,有不少的外资企业对使用区域内资源顾虑重重,认为质量不稳定,交货不及时等等,长期舍近求远,远渡重洋从海外进口,不但价格高昂,而且还得负担运费、关税等费用,大大提高了产品成本。

3 产品综合能耗的评估意见

3.1 该公司历史先进水平单耗(见表2)

表2 历史能耗数据

3.2 中国造纸业“十一五”规划中,纸及纸板综合能耗2010年的指标是1.10吨标煤/吨纸(没有给出分品种的指标),与“十一五”规划的指标相比,该公司的综合能耗是非常先进的。

3.3 2007年10月国家发改委发布的《造纸产业发展政策》中规定箱纸板的综合能源消耗为0.6~0.65吨标煤/吨纸。以此来和该公司的综合能耗相比,也说明其综合能耗水平是很先进的。

3.4 上述3.2和3.3中的综合能耗指标水平所约束的对象是国内一般装备水平的老厂,该公司这样装备了世界一流先进设备的现代化的工厂,其综合能耗大大优于这些指标,也是在情理之中的,所以该公司应该凭借自身装备的优势,保持目前综合能耗的先进水平,并应努力创造更先进的综合能耗水平。

4 水耗的评估意见

4.1 全厂排水量是:8500 t/d。

4.2 吨纸耗水量:3.1中的吨纸耗水量6.46 m3/t,是历史先进水平,据介绍正常生产中吨纸水耗的水平是7 m3/吨纸。

4.3 2005年发布的“中国造纸工业用水定额标准”中规定瓦楞原纸、箱纸板水耗定额,A级为25 m3/吨纸。4.4发达国家瓦楞原纸、箱纸板水耗量达到2~10 m3/吨纸,也可以说这就是世界先进水平。

4.5 综上所述,该公司水耗7 m3/吨纸在国内属先进水平,在国际上,也排在先进水平的范围之内,鉴于该公司生产线中的专业设备、废水处理系统中的装备先进,该公司进一步降低水耗还是有潜力的。

5 废纸制浆、造纸主生产线中若干设备的评估意见

5.1 废纸制浆净化工序中配置了先进的中浓筛选设备,实行了先进的中浓筛选工艺,节电、节水、效率高。

5.2 废纸制浆生产线中配置了纤维分级筛,这种先进的装备可以把普通纸浆中的优质长纤维和质量较差的短纤维进行筛选分级,优级优用,避免了质量较差的短纤维用在重要部位时影响质量,改善了优质纤维用于不重要的部位时浪费资源现象,做到优质浆优用,劣质浆用在不重要的部位,充分发挥其各自的优势,提高资源利用价值,增加经济效益。

5.3 造纸机所配置的网前箱

该网前箱带有“稀释水”自动调节纸页横幅定量均一性的装置。这种稀释水装置调节纸页横幅定量是当今世界自动调节横幅定量的最新技术与装备。定量是纸张一切质量的基础,这一装置准确地控制纸页横幅定量的一致性达到规定的指标,将大大促进纸页其它各项物理指标的完成,对提高产品质量、降低成本、增加经济效益会起到举足轻重的作用。

5.4 造纸机压榨部配置了“串联式双靴压靴式压榨”装置。

众所周知,靴式压榨已经是当今世界造纸压榨中最先进的技术与装备了,而该纸业公司配备的“双靴压靴式压榨”又是靴式压榨中更先进的一种,这种串联双靴压靴式压榨与“四辊三压区靴式压榨”、“单靴压靴式压榨”比较,压榨处理后的湿纸页干度最高,纸机车速也最高。

5.4.1 据介绍,该公司压榨后的湿纸页干度达到53%,这在国内外都是属于先进水平的。

5.4.2 据文献介绍,靴式压榨后湿纸页干度一般都在50%~58%之间,普通压榨后湿纸页干度多在42%~48%之间,根据这种情况可以认为该压榨后湿纸页干度53%的数据是在先进水平范围之内的。因为该公司的压榨部不但配置了当今世界最先进的靴式压榨而且又是靴压榨中脱水效率最高(干度最高)的一种串联式双靴压靴式压榨,所以可以认为企业目前53%的湿纸页干度进一步提高的潜力还是有的。

6 对该公司原材料、产成品运输的评估意见

6.1 该公司建厂设计中,物料进出设定为公路运输,这将迫使企业永远以支付高昂运费为代价,增加成本,影响经济效益,厂区运输管理也更复杂化。

6.2 企业物料进出运输量的估算。进出物料总量至少有约3800 t/d,按设计规模45万t/a,每天平均成品纸运出量约1323 t;每天废纸原料平均进货量约1595 t;每天锅炉煤平均运进量约382 t;每天污泥废渣排放运出量约500 t;其它还有化学品原料、包装材料、金属材料等等。

6.3 众所周知,大型造纸企业物料进出运输首选水路运输(自建厂属专用码头,海运或靠大的河流),运费最低;次选铁路运输(自建厂属专用铁路支线),运费仅高于水运;第三才考虑公路运输,运费最高。该公司可能某种原因无法把厂址选择在有水运或铁路运输条件的地方。

7 2007年该纸业公司主营业务收入评估意见

7.1 该公司在2007年全国重点造纸企业产量排位中,名列第20,产量42.60万t,而在2007年全国重点造纸企业主营业务收入排位中,排名退居第30位,收入127322万元,合2988.78万元/万t纸。与该纸业公司生产同品种的山鹰纸业公司产量排名第16位,产量47.94万t,主营业务收入排名第19位189987万元,合3963万元/万t纸。

7.2 该公司是单台机,生产规模大,机械装备水平先进,效率高,优于山鹰纸业公司,山鹰纸业公司是多台机,单机生产规模小,机械装备水平低于该公司,但万吨纸主营业收入确比该公司高得多。这预示着该纸业公司应更进一步推进清洁生产工作,提高企业经济效益。

8 推进该公司清洁生产工作进一步向前发展的设想与建议。

综上所述,该公司是一个装备着世界一流水平制浆造纸机械的企业,是一个诸多经济技术指标、环境保护指标都已达到国内外先进水平的企业,是一个具有先进工艺、先进技术、先进管理的现代化的大型造纸企业,并且已经被上海外商投资咨询有限公司审核评定为“上海外资先进技术企业”。因此,可以说该公司的清洁生产工作已经达到了相当高的水平了。然而局部生产环节仍然存在着进一步深入实施清洁生产的空间。

8.1 降低吨纸水耗量。

建议把5 m3/t纸水耗作为近期降耗目标。增加处理后废水回用量,减少废水排放量,以达到节水、增效的目的。

8.1.1 国际箱纸板、瓦楞原纸水耗先进指标是2~10 m3/t纸,而该纸业公司目前水耗量是7 m3/t纸,由于自身生产线设备及废水处理设备都是世界先进水平的,工作效率高,应该有可能把水耗降到国际先进水平中较低的数据水平,建议近期(1~2年内)耗水量达到5 m3/t纸,作为第一目标。第二目标是把水耗量降到3 m3/t纸,实现了这第二个目标,实际上就达到了废水零排放,就可以说吨纸水耗达到了世界最先进的水平。

8.1.2 该公司废水达标排放量为8500 t/d,这是一个大的水资源。

可以考虑回用到生产流程中适合的工序中,降低清水补充量,增加循环水量。

废水较长时间在生产流程中反复循环回用,会发生若干技术问题,例如过程中循环水COD c r升高、循环水中无机盐浓度增加,会对生产运行带来一定的危害。

据文献介绍,循环水中CODcr8000mg/L时,系统是可以接受的,只是施胶剂用量要增加方可保持原有纸的施胶度质量,循环水中无机盐浓度达到7000mg/L时,对系统正常运行不产生大的影响,个别部位可能易出现结垢问题。然而过程循环水中COD c r及无机盐浓度都是可以经过对循环水处理能够加以控制的,完全可以把这两个指标控制在系统正常运行所要求的安全的范围内。

把生产纸板的耗水量降到5 m3/吨纸是有可能的。例1:德国Julius SchulteSohne纸厂以废纸为原料生产纸板,实行了完全的水封闭循环回用,估计水耗会降到5 m3/吨纸以下。生产流程见图1。

图1 荷兰PAQUESBV公司为Julius Schulte Sohne厂设计的水处理车间流程图实例

表2 Julius Schulte Sohne厂水处理数据表

表3是全封闭对水系统重要参数的影响,这数据是生产过程中全部废水中,只有1/3被处理的结果。表2中进水负荷和COD及钙负荷的波动与废纸质量变化和化学品添加量变化有关。白水中产生的H2S的气味及产生的腐蚀问题都得到了很好的控制,砂滤后的水中固体悬浮物含量少于10mg/L,过程水中残余的COD是不可降解的,虽然残余量达到830mg/L,也不会对造纸过程产生负面影响。

例2,美国新墨西哥州的Mckinley纸厂100%O C C原料生产箱纸板,产量337~350 t/d,用四级废水处理工艺处理废水,实行封闭循环,由于废水得到深度处理,能有效地把较大的溶解分子和胶体物质分离出去。水封闭循环流程图见图2

图2 Mc k i n l e y纸厂水封闭循环方框图

上述两例至少可以说明水封闭循环是有先例的。

该纸业公司研究生产用水系统进行封闭循环也不是没有成功的可能的。

如果能达到吨纸水耗下降2 m3,实现水耗5 m3/吨纸,则以年生产规模45万t计算,年节水量将会创造很可观的经济效益,同时还将减少同样数量的废水处理费及减轻排放负荷。

8.2 建议设置废纸人工拣选岗位

手工去除废纸中可产生胶粘物的大的塑料片,涂蜡(胶)的纸片及不能用于造纸的各类杂物。在去除胶粘物的7条注意事项中,手工拣选方法就占了2条:1、尽早去除胶粘物;2、避免胶粘物变小。

8.2.1 该公司胶粘物引起的纸张质量问题还是有一定的比例的。

8.2.2 用手工拣选的方法去除胶粘物。在研发出先进适用的对塑料大膜片涂蜡(胶)大纸片的自动视别系统并有相应的传感器之前,手工拣选去除这些胶粘物,仍是一个有效的去除胶粘物的重要的手段。至今,国内外不少大型现代化的废纸制浆、造纸厂仍保留着废纸拣选工的岗位。

8.3 建议在输送废纸进碎浆机的链板输送机上安装料位高度控制装置和核源重量计。保持连续送入碎浆机废纸料量的均一性,会产生良好的质量和经济效益。

8.3.1 对进入生产系统的废纸有一个精确的重量计量数据,用于计算生产吨纸废纸消耗量,这个计算结果称为“生产消耗”,而现在该公司没有配这个计量装置,也就没有这个数据。现在只能用废纸进厂时称量付款时的废纸重量数据来计算吨纸耗废纸量。这个重量计量数据是服务于财务付款之用,并非是生产投料时的重量,因为付款计量称重后的废纸要经过进库、卸料、贮存、搬运,然后才能装上链板输送机进入到制浆第一工序水力碎浆机。在废纸装上链板输送机之前这些过程中,废纸是有损耗的,一般大约在1%-5%,这个损失的重量是没有进入生产系统的,通常称为库存损耗,或称为企业损耗。所以现在厂里以计量付款的废纸量计算吨纸耗用废纸量的计算结果只能称为企业单耗(其中有废纸库损),而不能称作生产单耗(其中不包括库损)。

8.3.2 目前该公司由于没有配置核源计量装置,所以也就没有废纸库损量的数据,这对废纸库存管理是不科学的,不符合清洁生产的精神。

8.3.3 生产过程中需要根据进入碎浆机的废纸数量的精确计量为依据,来核定投入碎浆机中相应化学品药量的,而该公司没有在链板输送机上安装计量与料位高度控制装置,送料量会是不均匀,不准确的,结果将造成化学药品用量与废纸量之间的比例达不到科学要求的比例。化学药品量加入过多,造成浪费,还会有负作用,化学药品量不足则影响制浆车间浆料质量。8.3.4料位高度控制装置和核源重量计都是成熟的技术与装备,建议该公司安装这套装置,利于节约化工原料,利于提高浆料质量。

8.4 建议对制浆车间净化系统(高浓除砂、筛选及其它去污机)排出的废渣的管理,搞好废渣堆场的环境管理。

8.5 提高制浆车间纸浆灰份是提高制浆得率的一个重要方面,建议检测纸浆灰份指标,研究提高灰份的可能性,提高得率,同时降低了废水处理负荷,进一步提高企业经济效益。

8.6 建议停用制浆车间热分散系统。节约电力、节约热能,提高纸浆物理强度,有利于提高箱纸板物理强度,增加企业经济效益。

8.6.1 用J O C C及A O C C原料生产高强瓦楞原纸(或箱纸板)的生产流程中,去掉“热分散系统”这在国内外都是有先例的。

8.6.2 浙江一家中日合资企业2005年3月投产的一条15万吨/d高强瓦楞原纸生产线中即没有设置热分散系统,也生产出了高质量的产品。

8.6.3 在O C C废纸制浆流程中,热分散机的主要作用是使蜡质被溶解,使塑料类胶粘物延展至破碎点,并进一步使其破碎成微小颗粒,便于在其它工序中除去,提高浆料洁净度,提高纸面洁净度。

8.6.4 使用热分散机的不足之处。热分散电耗较高,约100-200kWh/t,经热分散处理后,纤维强度特性特别是成纸耐破指数会降低,纸板耐破指数是衡量纸板强度的一个很重要指标。

8.6.5 停用热分散机后,对去除胶粘物提高纸浆洁净度不会有根本的影响,因为制浆生产线中还有除砂器、粗筛、精筛等都是去除胶粘物的重要设备,用好这些设备,可以有效地去除胶粘物,保持浆料的洁净度。8.6.6停热分散机带来的经济效益,可以从节电、节约蒸汽方面很容易的计算出来。

8.7 建议把造纸压榨部湿纸页进干燥部的干度从目前的53%提升到54%,甚至提高到55%,可大大降低干燥成本,增加企业经济效益。

8.7.1 靴形压榨设备纸页出压榨部湿纸页干度范围在50%-58%之间,而该公司的压榨部出纸页的干度是53%,与同类设备出压榨纸页高端干度58%,相比还有很大的空间。

8.7.2 如果把该公司湿纸页出压榨部干度提高2%,达到55%,则根据设计规模45万t/a,很容易计算出减轻干燥负荷,减少蒸发的水量,并同时可以计算出节约蒸汽的数量和经济效益。