热膜式空气质量流量传感器动态特性研究

2014-09-25丁水汀赵立峰

刘 伟, 丁水汀, 赵立峰

(1.北京航空航天大学 交通科学与工程学院, 北京 100191; 2.北京航空航天大学 能源与动力工程学院, 北京 100191;3.吉林大学 汽车工程学院,吉林 长春 130025)

0 引 言

发动机进气过程中,进气管内的流动速度范围为0~1 000 kg/h,尤其是在进气量较大时,管内流动复杂,气流沿进气管道做非稳定流动,进气管任一截面处流速和压力都是周期性脉动变化的。热膜式空气质量流量传感器基于热传导原理,热平衡分布时间包括热在流体中达到温度分布的时间和热量通过横膈膜的固体传热分布的时间。传感器动态响应时间主要由两部分组成:一是流场发生改变到稳定分布所占的时间,当流场发生改变,相应的强迫对流换热也发生改变;二是测温电阻器的温度发生改变到稳定分布所占的时间。当测量脉动气流的流量时,芯片表面流速的变化导致横膈膜上各处温度场快速变化,但由于温度—时间函数属于一个连续函数,因此,达到平衡温度需要一个延迟时间,这个现象称为热滞后[1~4]。

本文中模拟了恒定加热温差模式下,加热电阻器的上下游在脉冲气流作用下温度与时间的曲线关系。

1 建 模

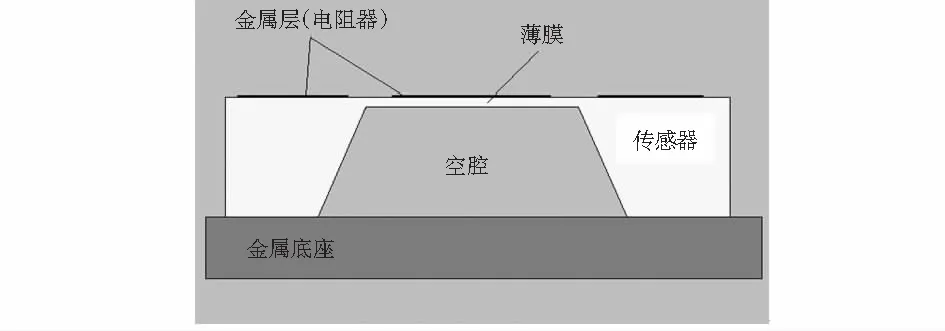

热膜式空气质量流量传感器的传感单元是一块微型硅片,采用微硅加工技术在隔热薄膜或者多层薄膜上将多只铂热敏电阻器与1只加热器结合起来。如图1,通过刻蚀硅片的反面,硅材料被去掉只留下隔膜,提高导热效果减少热容[5]。硅片粘在1块金属板上,置于气流取样流道正中。

图1 硅微传感单元的结构

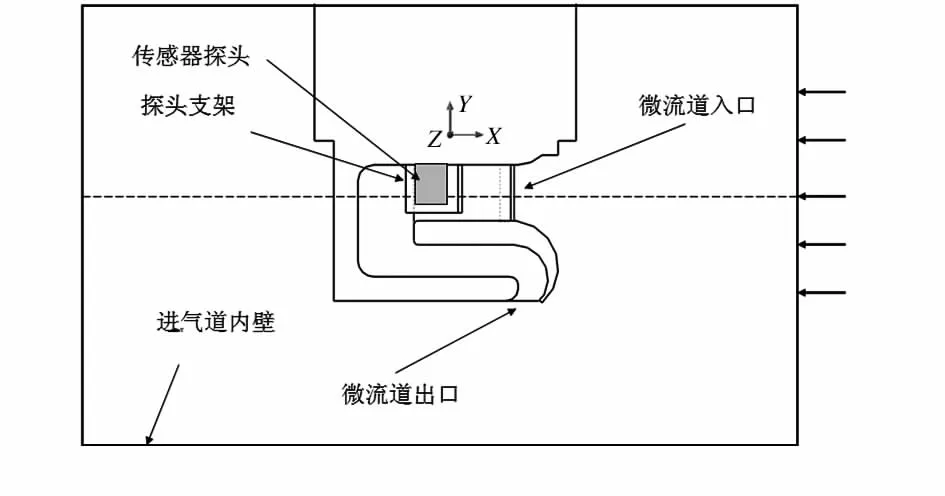

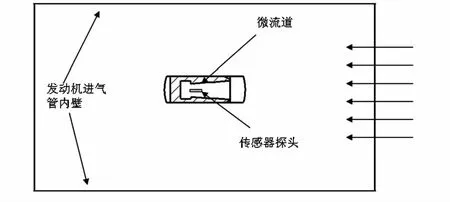

取样流道置于进气管中间,如图2所示,取样流道位于主流道中央,出口处在取样流道一侧。发动机的典型进气流量为400 kg/h,进气管内的流速较高,不利于传感器探头的工作,为了使取样流道中的空气流动为层流状态,结构中增加了流体截面的边界约束,从而达到降低取样流道内的雷诺数。在主流道设计上采用折叠形状,还在取样流道中设置沿程损失和几何局部阻力损失,使取样流道内的空气流速降低。

图2 取样流道在发动机进气管中的位置

图3 取样流道的纵截面结构

2 稳态温度场

传感器加热电阻器的工作模式为恒温差加热,热电阻器的加热温度为200 ℃,大气环境温度为23 ℃。由于传感器采用热膜结构,会导致薄膜结构的尺寸效应,薄膜材料的导热率有所降低[6],SiO2薄膜的导热率为0.83 W/(m·K),Si3N4薄膜的导热率为6 W/(m·K)。

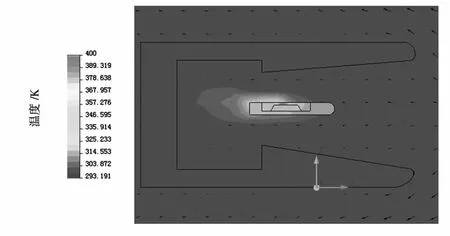

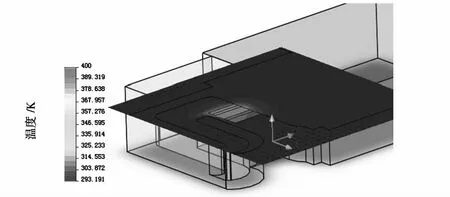

如图4和图5所示,测试时管内流量为200 kg/h时,膜片横截面和纵截面的温度分布,如图4所示,由于微流道内的气流运动,造成加热电阻器的热量被带往下游,在加热电阻器的上游会造成冷却效应,上游的测温电阻器温度明显低于下游测温电阻器的温度。

图4 取样流道内的横截面温度场

图5 传感器内的纵截面温度场

3 瞬态响应

3.1 阶跃脉冲气流下传感器动态特性

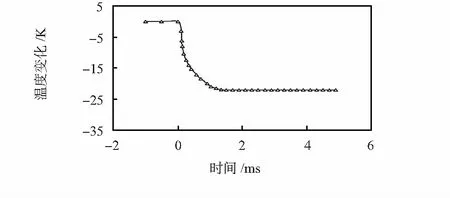

为了测试传感器的动态响应特性,使用正阶跃脉冲气流进行测试,正阶跃脉冲气流即为静止情况下突然开启阀门,产生一个脉冲气流。假设正阶跃脉冲气流流速为4 m/s,流动速度在t=0时刻产生,在阶跃脉冲产生前,传感器处于自然对流换热状态,施加阶跃脉冲气流后,传感器膜片表面的流速增加,强迫对流非常强烈,传感器探头的上游产生冷却效应,局部温度快速降低,如图6所示,在1 ms时,膜片上游测温电阻器处温度降低22 K,随着温度的降低,上游测温电阻器与流体温差减小,对流换热降低,逐渐达到热平衡,传感器的响应时间为1.4 ms。

图6 热膜上游温度变化(阶跃脉冲)

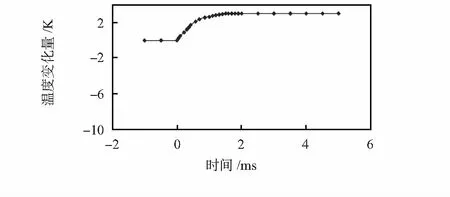

如图7所示,薄膜下游的温度变化较小,一方面是由于阶跃脉冲产生的强烈对流,对流换热会降低薄膜表面的温度;另一方面,部分热量会被带入而产生升温效应,传感器的响应时间为1.5 ms,传感器采用横膈膜结构来隔热,因为横膈膜厚度不到3 μm,故其热容很小,横膈膜上的温度响应较快,所以,利用横膈膜结构可以有效提高传感器的动态响应特性,但是过小的横膈膜厚度会降低结构的强度,容易造成薄膜破裂。

图7 热膜下游温度变化(阶跃脉冲)

3.2 动态试验测试

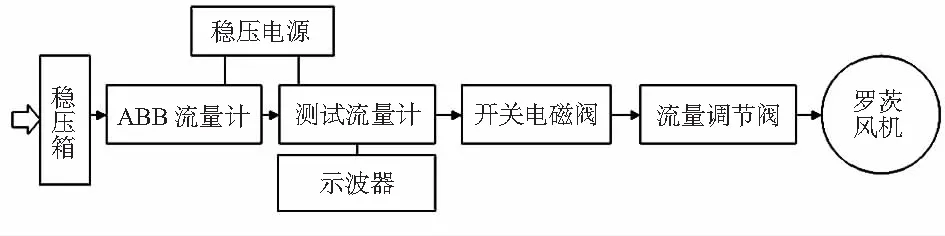

为了测试传感器的动态响应特性,进行了气道试验台的动态响应测试,试验方案如图8所示,主要设备包括气道试验台、测试仪表、ABB高级流量计、电磁阀等装置,使用示波器测量和记录传感器输出电压,动态试验测试中,使用电磁阀控制气流的流动,得到阶跃脉冲气流流动。

图8 动态特性试验测试装置

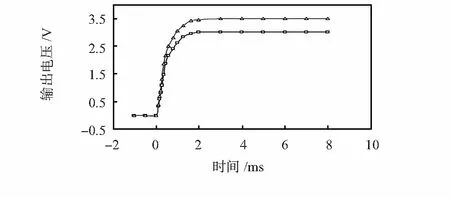

如图9所示,在阶跃脉冲气流作用下的传感器电压输出和模拟曲线,试验测试获得响应时间大于模拟获得的响应时间,模拟计算中采用的是加热电阻器恒温边界条件,试验过程中,加热电阻器的温度会随着流速的改变而调整,但整体平均温度始终与进气温度保持一个恒定的温差。横膈膜的热平衡需要一个自我调整的传热过程,所以,传感器表现出一定的输出信号滞后。

图9 试验测试和计算模拟结果

4 结 论

热膜流量传感器是一种可以有效测量发动机进气管内流动的传感器,发动机进气管内通过传感器微流道把流速控制在层流范围内,研究了流量传感器的探头的温度分布,利用脉冲气流进行了传感器动态响应特性的分析,加热电阻器上游的测温电阻器在脉冲气流作用下,温度大幅降低,响应速度较快,加热电阻器下游的测温电阻器区域温度变化幅度较小,实验结果证明:计算方法合理,实际的加热电阻器在脉冲气流中,需要调整加热电流来保证加热电阻器的温度,所以,实测的动态响应速度低于计算模拟值,设计良好的热膜传感器可以实现高速的动态响应,满足发动机进气中的波动测试。

参考文献:

[1] Ohyama Y,Hirasawa K,Nishimura Y,et al.Pulsating flow cha-racteristics of hot-wire air flow meter for gasoline fuel-injection systems[J].JSME International Journal,Series B,1995,38:143-148.

[2] Sturzebecher D,Anders S,Nitsche W.The surface hot wire as a means of measuring mean and fluctuating wall shear stress[J].Experiments in Fluids,2001,31(3):294-301.

[3] 闫卫平,朱剑波,马灵芝,等.金属薄膜加热器的研究[J].传感技术学报,2004 (4):615-618.

[4] 王伯年.史绍熙院士对层流流量计和内燃机空气流量测量的贡献[J].内燃机学报,2001,19(6):531-534.

[5] Marek J,Illing M.Microsystems for the automotive industry[C]∥International Electron Devices Meeting 2000,San Francisco:IEEE,2000:3-8.

[6] 张立伟,马灵芝,唐祯安,等.一种用于测量SiO2薄膜热导率的测试方法[J].测控技术,2001,20(8):25-27.