浅谈铜冶炼渣中横膈膜形成机理与消除实践

2022-10-21李明冬王起超王军荣张健康

饶 剑,李明冬,王起超,王军荣,张健康

(1.吉林紫金铜业有限公司,吉林 延边 133300;2.厦门紫金矿业研究所,物质组分与材料研究所,厦门 361100)

侧吹炉熔炼作为最传统的熔池熔炼,一般配套有贫化电炉来降低渣含铜,与其他铜冶炼工艺采用全渣浮选不同,侧吹炉工艺对电炉渣的铜品位要求更高,电炉渣作为弃渣,直接影响铜的回收率,铜冶炼行业内针对降低炉渣含铜研究颇多,关于渣中铁硅比、渣中氧化钙含量、熔体温度以及渣层厚度等的研究较多,但对于横膈膜的认知和研究属于行业内薄弱区。吉林某铜冶炼厂采用富氧侧吹熔炼炉+沉降电炉的工艺,产出熔炼渣经电炉沉降后直接水淬后外售,为降低弃渣品位,提升资源利用率,该铜冶炼厂对横膈膜形成机理进行探究,并为消除与预防横膈膜进行了一系列的生产实践,当炉内有横膈膜时,水淬渣含铜品位在0.6%~1.1%,通过工业试验可消除横膈膜,并在后续的生产中可有效预防横膈膜的产生,将水淬渣品位铜品位稳定在0.40%以下,最低控制在0.36%,按照23万吨产渣量计算,每年可回收金属铜约460吨,每年可挽回经济损失约3220万元。

1 横膈膜性质及形成原因

1.1 横膈膜性质

1.1.1 横膈膜的物理性质

在铜冰铜熔炼过程中,若物料配比或操作条件选择不当,在炉渣和冰铜中易形成一层密度值介于两者之间的中间过渡层——俗称横膈膜[1],生产过程中对液面检尺时,横膈膜粘附在检尺杆上形成“瘤”状(如图1),主要因为其具有黏度大,流动性差的特点。同时因其导热性差,往往会引起渣温或炉温波动,使工艺控制更加困难。

图1 电炉横膈膜

1.1.2 横膈膜的化学性质

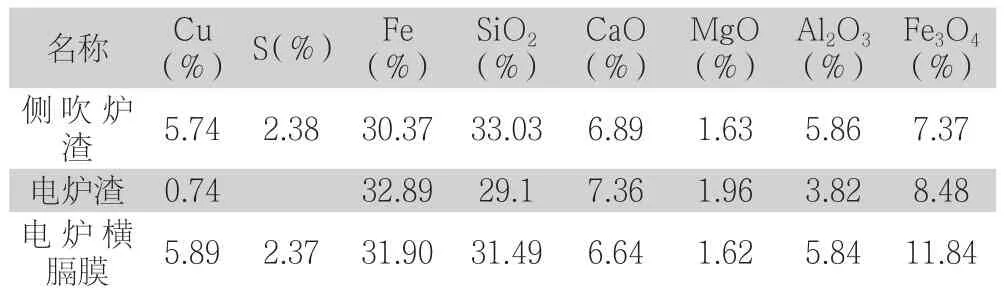

为摸清其化学性质,对横膈膜与侧吹炉渣、电炉渣中主要成分进行了对比分析。

表1 横膈膜成分对比分析表

由上表可知横膈膜中Fe3O4组分明显高于侧吹炉渣与电炉渣,横膈膜总Cu含量远高于电炉渣。

图2 一块横膈膜横截面的全貌特征——实体显微镜拍摄

为了更好消除横膈膜,回收其中贵金属,该铜冶炼厂对横膈膜中铜的存在形式进行工艺矿物学分析。将电炉横膈膜块状物料横向打磨,如图3-1所示从左到右为横膈膜截面,将切出的截面磨出镜面效应作为观察面—即磨光面。

图3 横膈膜内部特征——垂直六棱钢表面方向切割横膈膜,其内部连续图

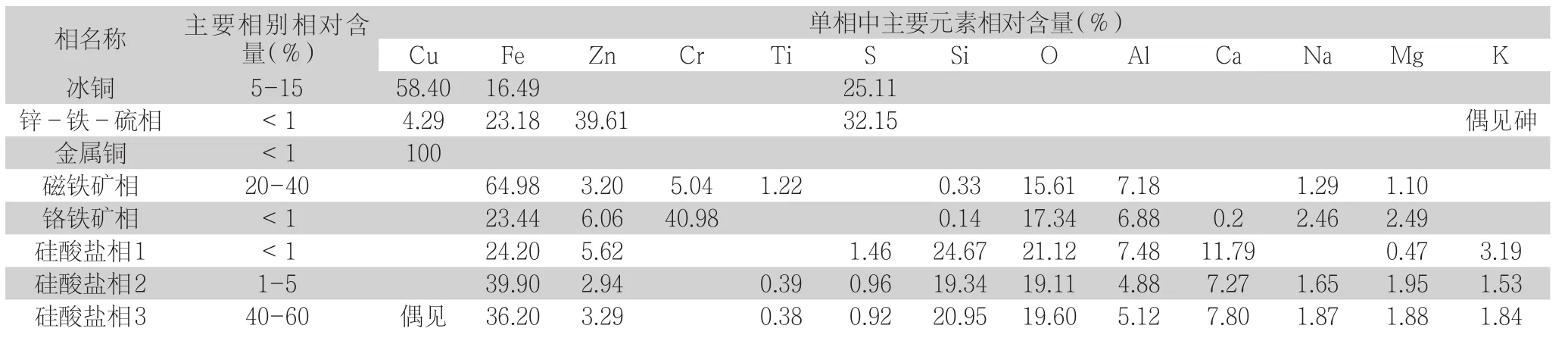

光学显微镜下观察横膈膜磨光面,确认其主要由冰铜、金属铜、磁铁矿相、硅酸盐相等主要相别组成,其它次要相别是铬铁矿相与锌-铁-硫相(或类似闪锌矿相)。它们之间的嵌布关系为:硅酸盐相作为基底,冰铜(内嵌布金属铜)以大小不一的颗粒稀疏嵌布,磁铁矿相(含锌-铁-硫相)以细小颗粒稠密嵌布。研究分析过程如下。

沿垂直取样器表面方向考查横隔膜的结构与成分变化,即图3-1~图3-6。在远离取样器一侧,出现一薄层无相别分异区域(图3-1),即硅酸盐玻璃相处无磁铁矿相及冰铜相。从该层向右(或向里)(图3-1~图3-6)延伸方向开始出现各相分异,分别出现雏晶(图3-1右侧),以磁铁矿雏晶最为明显(图3-1、图3-2),再往里逐渐出现冰铜小颗粒(图3-3)、冰铜大颗粒以及晶体逐渐长大的磁铁矿相自形晶。

图3-1至3-6从左向右结构与各相粒度细微的变化,可能与横膈膜组分在取样器上的冷却时间差有关,从整体上来讲横膈膜的结构与成分变化不大,较为均匀。

各主要组分显微特征描述如下,具体嵌布特征见图3-1至3-6。

由图可知,横膈膜中铜的存在形式主要有冰铜相、金属铜相,其他脉石组份主要是磁铁矿及硅酸盐相。

冰铜:椭球状、长条状、不规则球粒状等形态,分散在横膈膜中,其内部嵌布有细脉状-网脉状金属铜。冰铜粒度粗细不等,以2mm~0.5mm粗粒为主,有的长条状冰铜长度可超过2mm。冰铜细粒者较少,主要分布0.2mm以下。经能谱测试其成分平均铜58%左右,硫25%左右,铁17%左右。

金属铜:所见金属铜几乎均嵌布在冰铜颗粒内部,细脉宽不超过0.05mm。难见分布冰铜颗粒之外的金属铜。经能谱测试其成分铜含量100%。

铁-锌-硫相:细粒状,在部分冰铜粗大颗粒内嵌布,如图4所示。

图4 一粒冰铜内部特征

磁铁矿相:主要呈自形晶结构(图5),少量呈鱼骨刺状雏晶。粒度主要分布0.1mm~0.05mm之间,单颗粒或多颗粒聚集体稠密嵌布在硅酸盐相基底上,在靠近横膈膜一侧边缘处,磁铁矿相较少且主要以更细小(<0.01)的雏晶嵌布。

图5 磁铁矿相自形晶结构

铬铁矿相:自形晶结构,少见,与磁铁矿相一样分散存在。量少于磁铁矿。

硅酸盐相:主要呈未结晶分异的玻璃结构,少见结晶体。作为基底,其承载着冰铜、磁铁矿相等相别(图3-3,表2)。根据硅酸盐相在横膈膜磨光片中的特征,可将其划分为硅酸盐相1、硅酸盐相2、硅酸盐相3。硅酸盐相1是偶见的结晶相(图6),又可称其为铁橄榄石相;硅酸盐相2是图3-1左侧边缘未见磁铁矿及冰铜颗粒的部位;硅酸盐相3是大量未结晶的玻璃相(图3-3)。如在电炉中硅酸盐相2与硅酸盐相3可归为一类,此处的硅酸盐2可能因从电炉中取样形成。

表2 电炉横膈膜各主要相别能谱成分

图6 局部有少量硅酸盐结晶相(硅酸盐相1)

1.2 横膈膜形成原因的探究

在侧吹炉熔炼过程中,原料中的S、Fe组分被氧化,生成SO2和FeO,为了产出高品位的冰铜,氧势通常控制较高(lg Po2=-5.5~-4),在富氧氛围中部分Fe继续被氧化,势必生成Fe3O4[2],在侧吹炉中强烈搅动,Fe3O4与熔渣紧密结合,互相包裹,表面张力不足以抵消搅动动能,达不到分层标准,侧吹炉炉渣溢流至电炉后,熔体静止,使Fe3O4与渣中铁、铝、硅等氧化物结合形成一种难熔物在渣中形成横隔膜层。

2 横膈膜的主要危害

基于横膈膜的理化性质与生产实践总结,电炉横隔膜危害主要有:

(1)导致电炉渣品位升高,降低贵金属回收率,给生产经营带来损失;

(2)出现横膈膜后,为保证炉内温度与流动性,会增大电能消耗,拉高生产成本。

(3)随着放铜操作,液面反复升降,横膈膜易黏结在炉壁上形成结瘤,减小炉内有效容积。

(4)横膈膜夹带冰铜进入转炉,转炉吹炼过程中造渣效果不好,容易鼓渣和喷炉;

3 横膈膜消除实践

3.1 方式一投入含碳燃料

基于横膈膜形成机理,采用还原法消除横膈膜,将横膈膜中Fe3O4还原成FeO,反应方程式如下:

试验主要采用添加焦炭、石墨、木材等含碳燃料进行还原,经过试验,由于此类物质密度较低,在无强搅拌条件作用下,添加剂漂浮在渣面进行燃烧,无法穿越渣层到达横膈膜,未起到还原的作用。

使用氧枪喷吹煤粉加入电炉渣横膈膜中,压力120KPa,粉煤0.25吨/小时,熔体搅动,横膈膜中的Fe3O4与C反应,炉渣中Fe3O4含量未见升高,且熔渣温度逐步升高,黏度降低,流动性增强,横膈膜逐渐消失,效果较好[3]。

3.2 方式二投入生铁

在高温环境下,铁可以将横膈膜中的Fe3O4还原成FeO,同样可以消减横膈膜,反应如下:

电炉留有生铁投掷口,横膈膜出现时,加入生铁0.5吨/小时,借用生铁密度大且还原的特点来消除横膈膜,投入生铁后由于其密度较冰铜大,生铁可速沉降至电炉底部,并发生剧烈反应,使熔体发生搅动,Fe与Fe3O4反应并还原,实际生产实践中生铁投入后沉入冰铜层底部,反应剧烈,使熔体发生搅动,横膈膜厚度略有消减,当冰铜层厚度降低后,横膈膜消减效果更明显,在此过程中横膈膜会黏贴至炉底,使炉底冻结层厚度增加,而生铁落至炉底,与冻结层中的Fe3O4反应,消减冻结层厚度,从而达到消减横膈膜的作用。

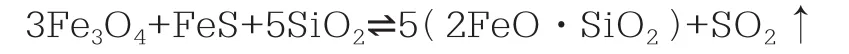

3.3 方式三加入石英石

在熔池熔炼中,石英石与Fe3O4反应,生成硅酸亚铁,反应如下:

当横膈膜出现时,在侧吹炉配入过量的石英石,渣中铁硅比低于1.0,实验时,渣的铁硅比控制在0.85,在电炉渣中,多余的SiO2将在横膈膜层按照上述反应进行,通过24小时的持续加入,可实现对横膈膜的有效控制,同时,在横膈膜消减后,电炉渣含铜最低达到0.36%,较以上两种方法对渣含铜的回收效果更佳。

3.4 预防横膈膜的产生

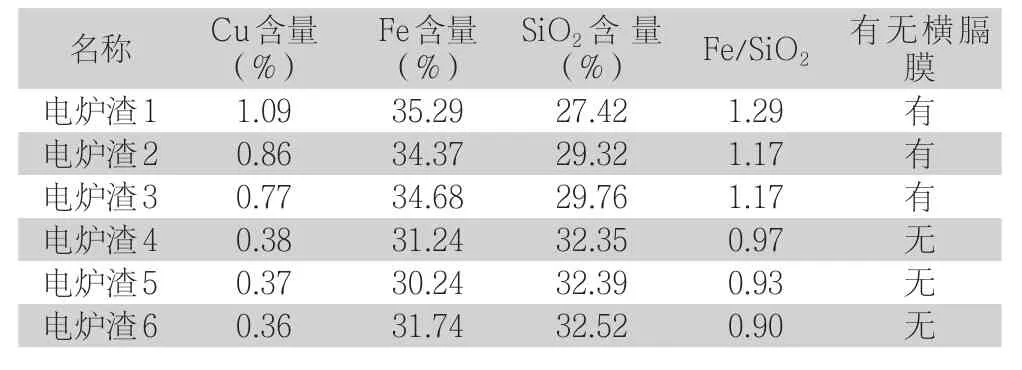

控制电炉中横膈膜的产生,需将控制关口前移,在熔炼过程中控制好铁硅比,充分抑制Fe3O4的产生,实际操作中可在配料时保证高硅铜精矿的配比、增加SiO2熔剂投入量。铁硅比控制对电炉渣的影响如表3所示,随着电炉渣中Fe/SiO2上升,电炉渣中铜品位有明显上升,相反将电炉渣中Fe/SiO2控制在1.0以下时,电炉渣含铜下降明显。

表3 铁硅比控制对电炉渣影响表

4 结论

侧吹炉熔炼过程中,会造成部分Fe被氧化成Fe3O4,在电炉沉降分离时,容易产生横膈膜,通过控制渣中铁硅比可抑制横膈膜产生,当出现横膈膜时,也可通过氧枪向横膈膜层喷吹煤粉来消减横膈膜,或者通过降低冰铜层厚度,使横膈膜沉至炉底,向炉内投掷生铁,也可消减横膈膜,电炉熔体中有横膈膜时比无横膈膜时渣含铜高0.2%以上,通过消减横膈膜可实现每年3220万的效益。