压边圈研究进展及其创新设计

2014-09-25高贵杰雷君相

高贵杰,雷君相

(上海理工大学,上海 200093)

压边圈在板料拉深成形过程中起着关键性作用,国内外学者对其已经做了大量的研究。国外对压边圈的研究始于20世纪80年代,国内对这一领域的研究相对较晚,始于20世纪90年代。

1 国内外压边圈研究概况

1.1 国外研究概况

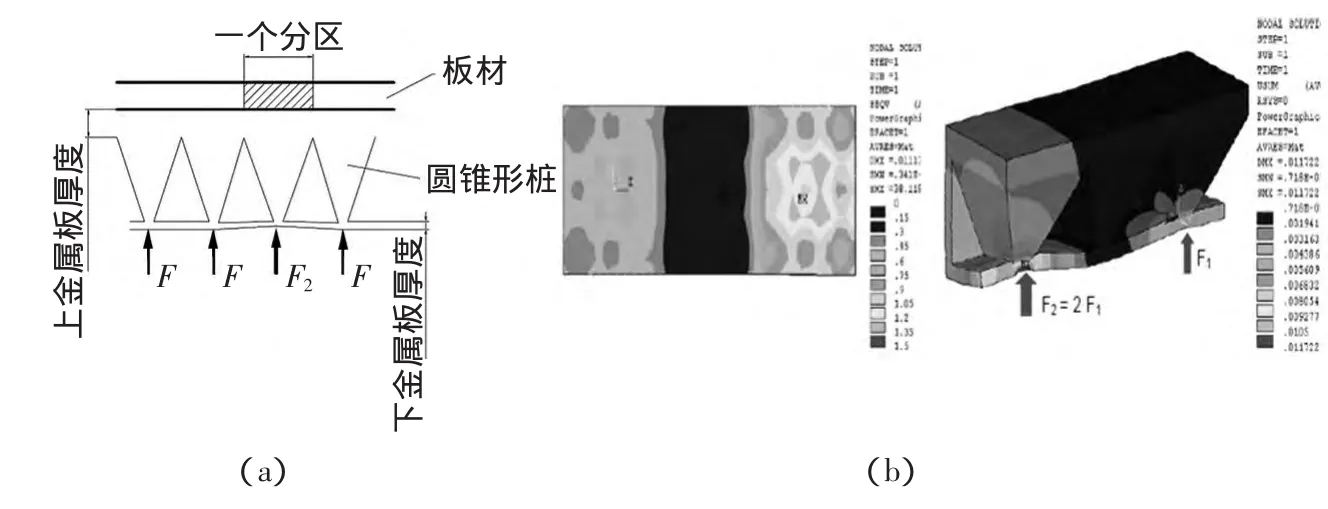

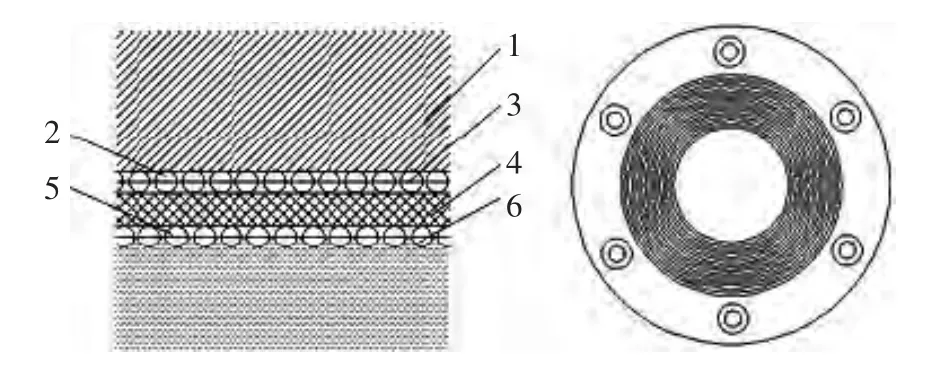

2005年,德国斯图加特大学(University of Stuttgart)的金属成形技术研究所(IFU)研制成功了弹性分区压边圈[1],其结构如图1a所示。此压边圈主体由多个圆锥体形的树桩构成,每一个圆锥体构成一块分区,每一块的分区由单独的液压缸提供压力,压力的作用点在圆锥体的小端,一块金属板将大端连接在一起,小端由另一块金属板连接在一起,以增加强度,防止各圆锥体在受力时弯曲或者偏斜。研究者用Ansys软件对此压边圈进行了受力模拟分析,在与板材接触的表面上可以获得均匀分布的压边力,如图1b所示。

图1 分区弹性压边圈

从模拟分析结果可以很清楚地看出各个分区的压力分布差别明显,并且各个分区之间的相互影响很小,分界线明显,很好地体现出了分区的效果。再者,此压边圈大大地减小了模具的质量,笔者认为这项技术具有很高的参考价值。

1.2 国内研究概况

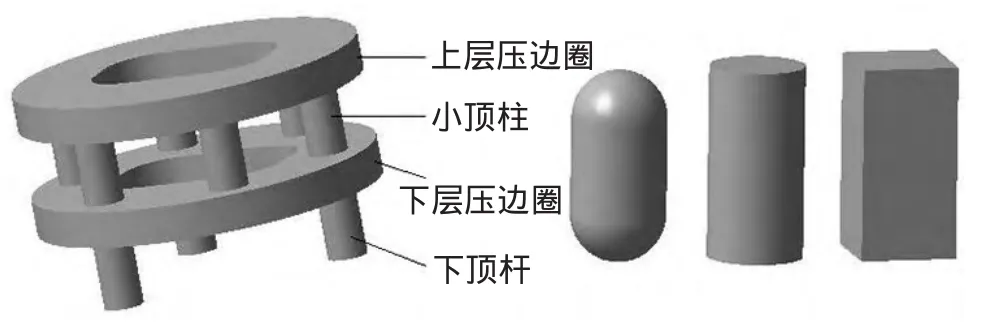

2005年,上海交通大学国家模具CAD工程研究中心开发出了双层组合压边圈[2],并用其进行压边力的控制。其结构如图2所示。

图2 双层组合压边圈

其结构主要包括上层、小顶柱、下层,上层是弹性材料,上层与板坯料的凸缘区接触,下层与顶杆相连接,通过沉槽在上层与下层之间嵌入多个小顶柱,小顶柱之间具有很小的长度差,一般为0.1mm,根据实际需要,在不同的区域嵌入不同数量和长度的小顶柱。这种压边圈是应用在传统的压力机上,工作原理:液压缸通过顶杆提供定值压力,因为小顶柱有一系列的长度变化,所以小顶柱将力传递到上层时会使上层不同区域产生不同的弹性变形,从而使上层的不同区域产生不同的压边力,达到了分区压边的目的。2003年11月此压边圈在上海大众公司的车门内板生产线进行了实际应用,取得了预期效果。此项技术的重大意义在于:完全无需改变传统压力机的结构,仅仅更换压边圈就可以方便地实现分区变压边力控制,大大地降低了生产成本[2]。

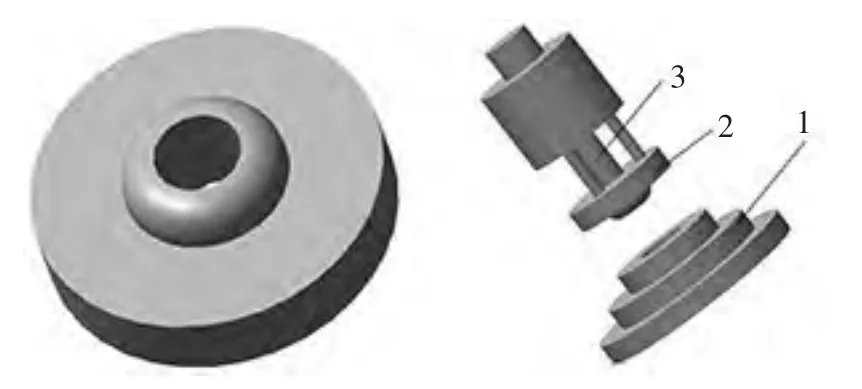

相对厚度一定的板材,在拉深成形过程中减小拉深系数对于拉深成形十分重要,根据JI.A.肖夫曼的计算,塑性最好的材料在理想状态下最小极限拉深系数m=0.4,但是由于摩擦力和弯曲抗力的影响,实际的最小极限拉深系数只能达到0.48~0.5。对于实际应用中的有些情况来说,此拉深系数偏大,不能满足拉深成形的要求,需要进一步减小最小极限拉深系数。为此,福州大学机械工程学院的陈功振研究出锥形压边圈[3],其结构及装配结构如图3所示。

图中1为凹模,2为锥形压边圈,3为冲头。在其他拉深设备不变的情况下,仅仅将原压边圈更换成锥形压边圈就能减小最小极限拉深系数,以相对厚度为1.5的08号钢板为例,其拉深系数可以达到0.22,这比理想状态的最小极限拉深系数减小了54.16%。再者,陈功振还详细研究论证了锥角大小对最小极限拉深系数的影响[3]。

图3 锥形压边圈

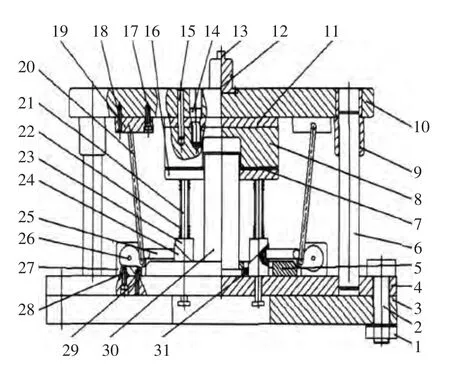

2009年,浙江科技学院机械与汽车工程学院的江财明等研究人员,利用凸轮机构能实现任意预期规律的运动这一特点,成功研制出了一种机械式变压边力控制机构[4],结构如图4所示。

其工作过程:压力机滑块带动上模下行,当凹模下端面接触毛坯时,拉深开始。上模继续下行时,毛坯被拉入凹模内,由弹簧22产生的压边力经压边圈16传递给毛坯;随着上模下行,凸轮斜块组合机构中压杆推动凸轮绕回转中心旋转,凸轮机构处于升程阶段,凸轮推动球头推力杆和下斜块向内侧水平运动,则上斜块会在下斜块的作用下向上运动,凸轮推力杆达到最大升程位置时,弹簧压缩量增加,压边力增至最大。凸轮继续回转一定角度后,机构进入降程阶段,弹簧的压缩量减小,压边力逐渐减小,这样就可以得到合理的变压边力,此状态维持到整个拉深过程结束[4]。

图4 机械式变压边力控制机构

笔者认为此压边圈的最大创新点在于其利用了机械结构实现了变压边力的控制,相对于利用数字设备实现变压边控制,大大降低了成本,而且结构紧凑、实用性强。

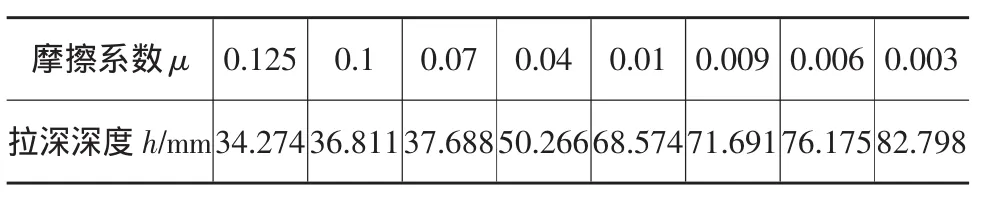

2011年:随着行业的发展,半球形冲压件的需求量越来越大,并且要求其具有更大的深度,传统的拉深工艺能成形的半球形零件的深度不大,其中关键的制约因素是凸缘变形区与压边圈之间的摩擦系数过大,如果能减小此摩擦系数则能很大程度上增加拉深深度,研究者已经对此做了深入的研究,以美国标准材料库中的s304不锈钢为例,采用Dynaform软件进行了模拟分析,得到结果:摩擦系数分别为0.125、0.1、0.07、0.04、0.01、0.009、0.006、0.003 时,相应的拉深深度为37.274mm、36.811mm、37.6875mm、50.2655mm、68.574mm、71.691mm、76.175mm、82.798 mm。很明显,随着摩擦系数的减小,拉深深度不断增加。因此,应该设法通过改进压边圈来减小此摩擦系数。浙江理工大学机械与自动控制学院的高慧玲等合作研制出了滚珠压边圈装置[5],将滑动摩擦转化为滚动摩擦减小摩擦系数,其结构如图5所示。

图中,1为压边圈,2、5为轴承滚珠,3为保持架,4为毛坯,6为凹模沟槽。保持架的厚度为0.5mm,采用的轴承滚珠的直径为0.6mm。由于此装置与坯料接触的部分为滚珠,因此对于较软材料的拉深会出现压痕,此不足之处还有待深入研究和改进[5]。

图5 滚珠压边圈

2 压边圈创新设计

2.1 尼龙圈组合式压边圈

2.1.1 尼龙圈组合式压边圈结构设计

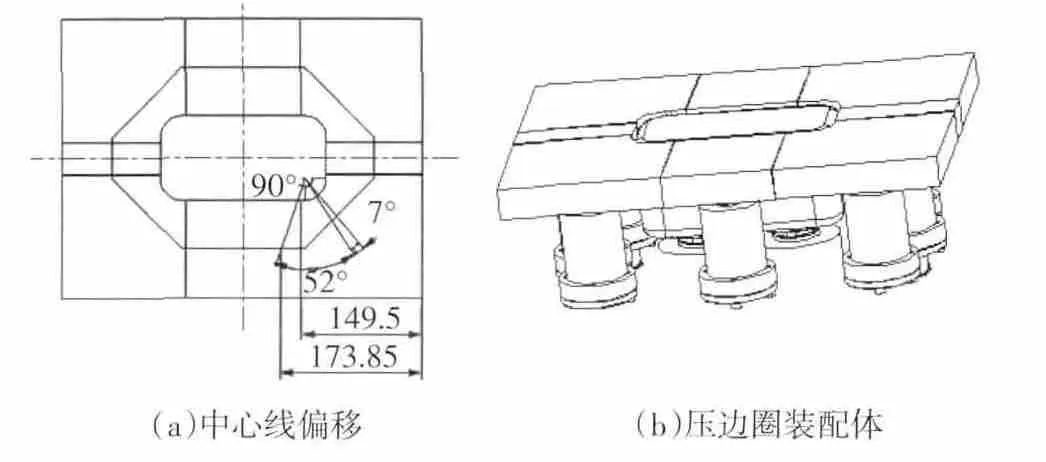

对于矩形盒件的拉深成形来说,通常按照几何特征将凸缘区分为两个长边区、四个圆角区和两个短边区,研究已经表明不同的区域需要不同的压边力,一般用八个液压缸提供压边力。因此按照几何特征压边圈相应地设计为八块,但是拉深成形效果一般。为此,研究者对矩盒形件拉深成形时的材料流动规律进行了更加深入的研究[6],根据此研究,本文对长边区和圆角区的压边块进行了改进,以200mm×100mm矩盒形件为例,如图6a所示,改进后压边圈装配体如图6b所示。

图6 压边圈改进

圆角区增加长度=163.93-149.5=14.43(mm),取为14.5mm。长边缩短后长度=139-2×14.5=110(mm)。再者,以80mm×50mm的矩盒形件拉深成形为例说明压边圈设计,将分区压边圈设计成放射状,因为短边较短,所以将短边区和圆角区合为一体,中心线偏移约5°,因此长边区扇形角度为70°,圆角区扇形角度为110°,如图7所示。

在小型的液压机上使用此压边圈一般用四个液压缸提供压边力,但是四个液压缸不可能做到完全同步,即在压边过程中四个压边块的压料面不能组成一个绝对的平面,在相邻的两个压边块之间存在一定的高度差。因此,这样拉深成形的零件表面上会出现严重的划痕,表面质量不能满足要求。

为此,本文在此基础上进行了创新设计,其原理是在分区压边圈的下面增加一个材料为尼龙66(PA66)的整体圈,使尼龙圈的连续表面与板坯料接触,实现压边块表面之间的圆滑过渡。尼龙圈的结构如图8所示。

压边圈的结构如图9所示。

图8 尼龙圈

图9 尼龙圈压边圈结构

使用时利用材料的弹性特性将尼龙圈四个桩压入四个压边块的孔槽中,尼龙圈的四个桩可以在孔槽中上下移动一定距离,能够补偿液压缸在运动中的不同步误差,若磨损过于严重,将其拆下更换新尼龙圈即可再次正常使用。

查阅《实用机械工程材料手册》第四篇 机械工程用高分子材料及复合材料 国产PA66的性能特性[7]如表1所示。

表1 PA66性能特性

2.1.2 尼龙圈组合式压边圈结构静力学分析

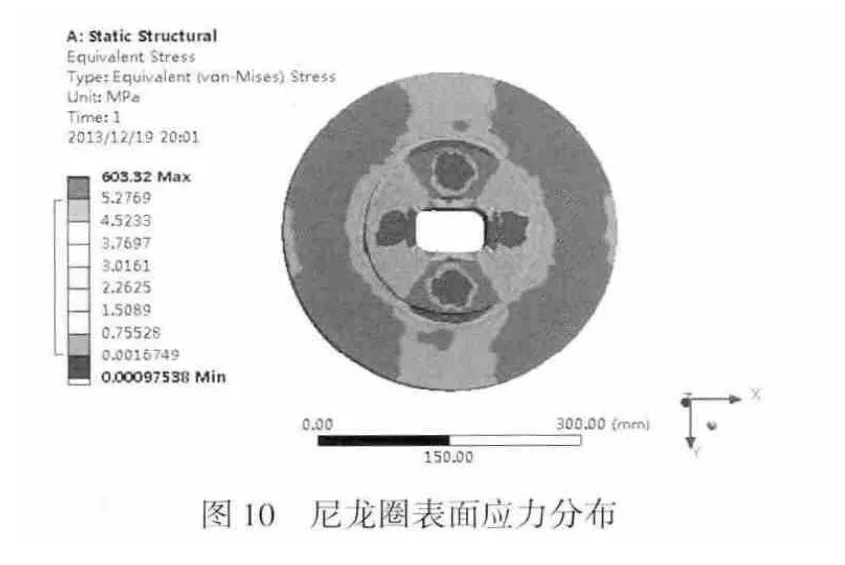

利用AnsysWorkbench14.5软件中的Static Structure模块进行了结构静力学分析,分析时长边区施加载荷12MPa,圆角区为6MPa。

尼龙圈的表面应力分布如图10所示。

从分析结果可以看出,不同压边块区域应力分布明显,边界清晰,能很好地达到分区的目的。

2.2 液体静压支撑柔性分区压边圈

在论文《滚珠压边圈装置在半球形拉深模中的应用》中通过Dynaform软件数值模拟证实:减小摩擦系数能提高半球形件的极限拉深深度。其结果如表2所示。

表2 模拟实验结果

压边圈都是用固体材料制造,压边时板坯料面上的摩擦形式大部分为为固体之间的干摩擦和边界摩擦,尽管通过润滑措施可以在一定程度上减小摩擦系数,但是也不能达到很小。为此,本文提出用液体静压原理在压边块和板坯之间形成高压油膜进行分区压边的方法,通过控制各个压边块的液压油流量可以相应地改变液压力,实现变压边力控制。

同时,如此进行压边在压边块和板坯料之间是纯液体滑动摩擦,拉深成形件表面完全没有划痕,表面质量极高。

根据以上研究结果可以预测矩盒形件拉深成型也具有类似的规律,以下以80mm×50mm矩盒形件分区压边圈为例进行设计。

2.2.1 液体静压支撑柔性分区压边圈结构设计

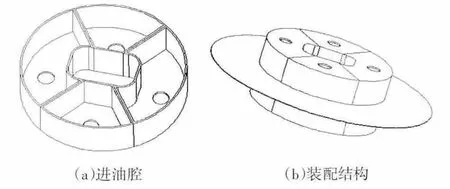

在整体钢块上开四个油腔,每个油腔有一个进油孔,其结构如图11a所示。将两个整体钢块上下对称装配在一起,两块之间放置板坯料,工作开始时保持板坯料与钢块之间的距离为1mm,装配结构如图11b所示,两钢块的材料均为45钢。

图11 液体静压支撑压边圈

2.2.2 液体静压支撑柔性分区压边圈双向流固耦合分析

为了研究液压油膜在板坯料上产生的应力,利用CFX+Ansys对此压边圈进行双向流固耦合分析,为了简化分析,仅仅分析装配结构模型的一半,按照板坯料与压边圈相对静止进行耦合分析,建立的流体计算域模型如图12a所示,用12b中模型代表板坯料凸缘区。

分析时选用壳牌得力士32#抗磨液压油[8],其性能参数如表3所示。将长边区和圆角区的入口速度分别设为35m/s、30m/s,分析结果如图13a、b所示。

从分析结果可以看出,凸缘区相邻区域之间应力分界线明显,各区域内应力分布均匀,很好地达到了分区压边的目的。

图12 计算模型

图13 分析结果

表3 32#抗磨液压油性能参数

再者,如果各油腔分别与液压伺服阀相连,用PLC或工控机实时控制液压伺服阀来改变液压油流量,就可以方便地实现分区变压边控制,此方面有待于进一步研究。

3 结论

(1)本文详细总结了近年来压边圈的发展概况,旨在帮助后来研究者查阅技术资料,进行更好的创新设计。

(2)提出两种新型压边圈设计方案,并借助Ansys Workbench14.5软件对其进行了模拟分析,确保方案的可行性。

[1]Heinrich Markstaedter.FEM Process Simulation Using a Segmented-Elastic Blank Holder with LS-DYNA[J].23rd CADFEM Users’Meeting,2005.9

[2]周士侃.基于新型双层组合压边圈的变压边力控制[J].机械工程材料,2005,(3).

[3]陈功振.应用锥形压边圈进行拉深的探索研究[J].制造·维修,2006,(9).

[4]江财明,管爱枝,吴立军,等.拉深变压边力机构的设计[J].浙江科技学院学报,2009,(9).

[5]高慧玲,李湘生,常 勇,等.滚珠压边圈装置在半球形拉深模中的应用[J].机械工程师,2011,(5).

[6]雷君相.矩盒形件分区压边拉深工艺[J].塑性工程学报,2012,(4).

[7]曾正明.机械工程材料手册[M].北京:机械工业出版社,2009:609.

[8]范存德.液压技术手册[M].沈阳:辽宁科学技术出版社,2004:29.

[9]刘 琼,俞芙芳,刘全坤,等.不等高盒形件曲面重构及变压边力成形过程模拟[J].锻压装备与制造技术,2005,40(5).

[10]何大钧,王勇勤,李华基,等.薄板深拉深压边力变化规律研究[J].锻压装备与制造技术,2002,37(1).

[11]He D Y,Wang Y Q,Li H J,etal,The research of sheet deep drawing blank holder force variation [J].China Metalforming Equipment&Manufacturing Technology,2002.01.