绝对值编码器在超行程测量中的应用

2014-09-25刘吉霞郑义祥

刘吉霞,郑义祥,胡 健

(江苏扬力集团有限公司,江苏 扬州 225127)

1 前言

机械压力机装模高度直接影响冲压件的成形效果,因此其精度要求较高,且要求断电保持,通常都采用编码器来测量。调模电机带动蜗轮旋转,蜗轮带动蜗杆,蜗杆带动球头螺杆,球头螺杆的上下运动,最终实现装模高度的调整。编码器安装在蜗杆上,蜗杆旋转一周,编码器旋转一周,编码器读数通过一定的传动比和装模高度实现互应。

一般机械压力机装模高度大都选用绝对值多圈编码器来实现测量功能,直接读取编码器的脉冲数,转换为当前装模高度,但有时候,滑块调节范围较长或传动比较大,导致多圈编码器周数不够,这就需要我们考虑绝对值多圈编码器的超行程使用。

2 问题的提出

本文以JD39-2000F闭式四点机械压力机装模高度调整系统为例,介绍绝对值编码器在超行程测量时的解决办法。本机采用DEVICENET网络通信,控制系统选型如下:CPU选用日本OMRON公司生产的CJ2M-CPU33、网络控制模块选用CJ1WDRM21、编码器选用德国KU¨BLER公司生产的8.5860.1212.1001。

该型号编码器每旋转一圈,最多能发出8192个脉冲信号,它能记录编码器旋转的0~4096周,当记录到4096周后恢复到0周,再继续记录编码器旋转周数。该设备模高调整范围800mm,编码器每旋转一周装模高度改变0.1mm,因此至少共需8000周,方可实现全行程检测,超过了编码器本身的旋转周数,需要对其进行处理。

3 解决办法

解决办法有两种:一种是把多圈编码器作为单圈编码器使用,然后在程序中做一个虚拟的多圈编码器;第二种是编码器仍作为多圈编码器使用,通过程序判断其旋转周数是否超过4096,从而确定一个设定的存储器(设为D100)为0还是1,通过公式(8192×4096×D100+当前脉冲数)来获取实际位置。

下面以第一种方法为例,作详细介绍。

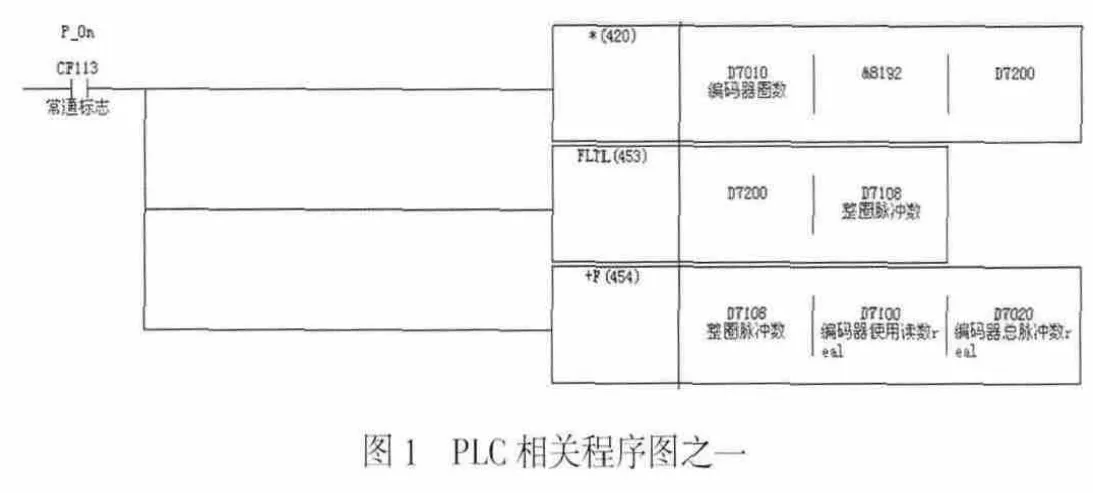

在编码器参数设置页面,把编码器总脉冲分辨率设置为单圈脉冲分辨率,即单圈编码器,本例中采用默认设置8192PPR,在PLC程序中设置两个数据寄存器,一个存储编码器当前虚拟值D7100,一个存储当前虚拟旋转周数 D7010,D7010×8192+D7100=D7020即为总脉冲数,无符号双字存储器D7020范围为0~4294967295,远远大于需要的总脉冲数 65536000(8000×8192),完全可以满足全行程测量的要求。编程方法如图1所示。

图1 PLC相关程序图之一

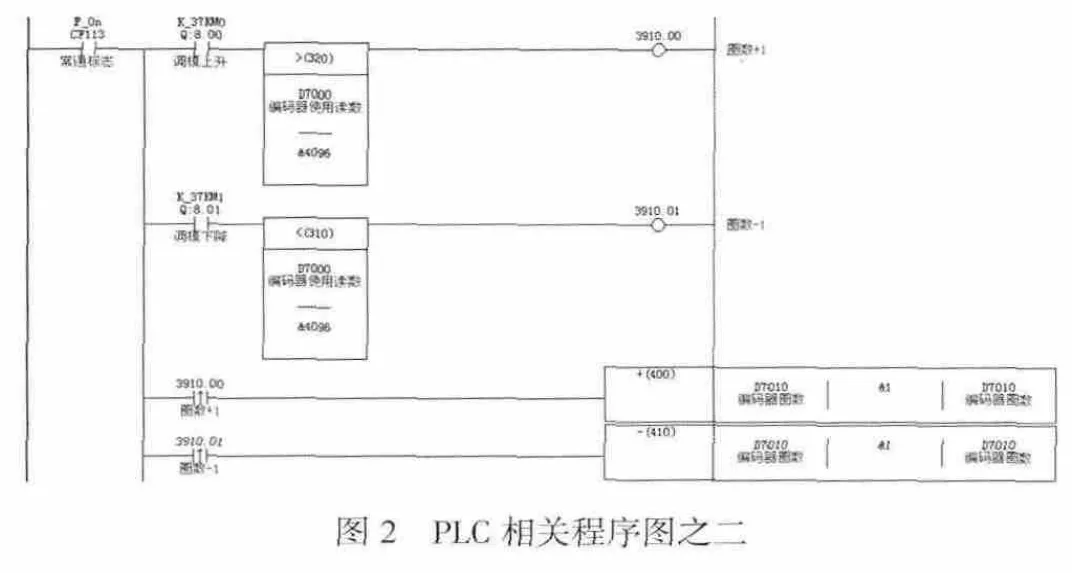

程序的重点在于,如何判断旋转周数的变化和当前脉冲数的使用。基于PLC的扫描式工作原理,并不能保证编码器在每次旋转完一周时扫描到该信号,为了确保准确,可以定义一个虚拟的旋转周数结束点,本文中定义脉冲数4096为虚拟结束点,计算虚拟旋转周数程序如图2所示。

图2 PLC相关程序图之二

图3 PLC相关程序图之三

此时,因为周数结束点发生变化,当前脉冲读数就不能再直接使用,必须经过如图3所示程序处理。通过上述PLC程序的处理,编码器原来的旋转曲线已经发生了改变,旋转了180°,变为程序可控的数值,这样,既实现了绝对值多圈编码器的功能,又增大了编码器的检测范围,应用起来更加灵活方便。

4 结束语

在实际工作中,超出当前编码器测量范围的情况并不少见,以前往往直接选用更大测量范围的绝对值多圈编码器,更甚者用两个编码器连在一起使用,直接增加了生产成本,用本文所述方法,使用单圈编码器即可实现多圈编码器的功能,而且因为PLC数据存储器的柔性,数值范围更宽,极大地增加了编码器的检测范围,且单圈编码器的价格比多圈编码器更易于接受,可为企业带来更高效益。

[1]何亚福,宋英滋.浅谈多圈绝对值编码器作为单圈编码器的运用[J].锻压装备与制造技术,2009,44(6).

[2]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[3]赵升吨,于德弘,高 民,等.机械压力机各完整工作周期的动态特性研究.锻压技术,1996,21(1):31-36.

[4]OMRON技术控制中心.SYSMAC CS/CJ系列可编程序控制器指令参考手册.2003-07.