新型平板热管相变蓄热器蓄放热性能分析

2014-09-22叶三宝刁彦华赵耀华

叶三宝,刁彦华,赵耀华

(北京工业大学建筑工程学院,北京市100124)

0 引言

能源危机和环境污染已经成为制约人类社会发展的2个重要因素,开发可再生能源和提高能源的利用率具有重要的现实意义。我国作为能源消耗大国,能源浪费和利用率低现象尤其严重。相变蓄热技术具有储能密度高、相变过程近似等温等优点,这对于解决太阳能和工业余热废热供需时间上的不匹配,实现电力“移峰填谷”,以及工业建筑和民用建筑空调节能[1-3],具有广泛的应用前景。

目前,对于相变蓄热技术的研究主要包括相变材料研究和热物理问题研究[4]。相变材料研究包括不同材料的物性、寿命及稳定性等,热物理问题研究则主要包括固-液相变传热机理、提高相变材料的导热能力、储热装置的强化传热以及不同温度蓄热(换热)器的设计及运行工况等。

通过添加高导热率的材料可以大幅提高传热的速率,这些强化传热的材料包括金属基体、翅片、均匀分散的高导热粒子和碳纤维等[5-7]。Cabeza[8]进行了 3种不同材料的强化产热实验,所用材料分别为不锈钢片、铜片和石墨基质,实验结果发现,PCM-石墨复合材料的传热效果明显优于不锈钢片和铜片。吴志根[9]通过实验,对金属泡沫、膨胀石墨在高温蓄热系统中强化换热进行了研究,通过顶部和底部加热相变蓄热器的不同的加热方式,进一步揭示了多孔介质对自然对流的影响。Banaszek[10]对采用螺旋式结构的储能装置进行了理论与实验研究。崔海亭[11]利用数值软件模拟了多套管式相变蓄热的蓄放热过程,结果表明,合理增加内管数量可以提高相变过程中的流换热强度和蓄热能力。杨小平[12]建立了熔盐球形填充床相变蓄热系统的传热模型,采用亚硝酸钠作为相变材料密封在不锈钢球中,通过建立数学模型对相变蓄热过程中的传热特性进行了研究,结果表明,实验数据和数值模拟结果基本一致,可为蓄热系统的设计提供理论和实验依据。徐伟强[13]建立了微重力下相变蓄热容器的仿真计算模型,根据蓄热容器内凝固过程的仿真结果建立了更加符合实际的空穴分布模型,对改善蓄热器的性能具有重要指导意义。朱恂[14]对石蜡为相变材料的螺旋盘管蓄热器的蓄放热性能进行了实验研究,分析了通过在石蜡中添加铜粉、硅粉和不锈钢丝带对石蜡螺旋盘管蓄放热性能的影响。王增义[15]设计了一整套热管式相变蓄热换热器,对其蓄放热性能进行了实验研究。

本文引入新型平板热管这种高效传热元件,并在平板热管两侧添加纵向翅片,设计一套新型平板热管式相变蓄热器,以石蜡作为相变蓄热材料,对其蓄、放热过程进行实验研究。

1 平板热管式相变蓄热换热器实验装置及系统原理

1.1 新型平板热管式相变蓄热换热器

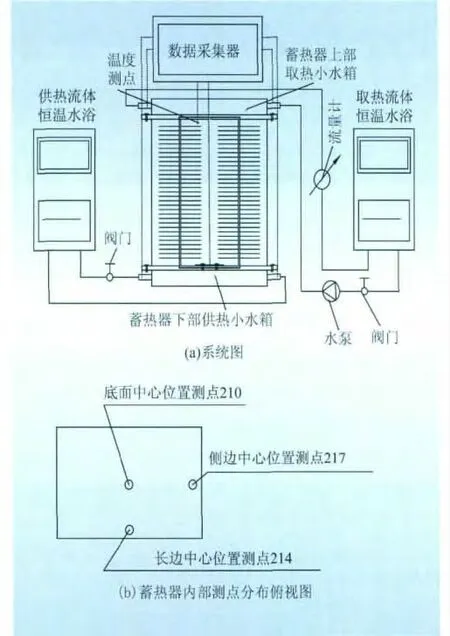

新型平板热管式相变蓄热换热器分为上、中、下3部分,其中上部小水箱是取热流体通道,中间部分为储能室,用来填装相变储能材料,下部小水箱是供热流体通道。三者采用分段式设计,互不相通。

作为传热元件的U型热管底部贴在底部小水箱上表面,将导热硅脂均匀涂于下部水箱换热表面,由螺丝压紧固定。在U型热管上部,水平热管扁平表面贴在上部取热小水箱上进行换热。图1给出了新型平板热管式相变蓄热换热器的结构示意图。本文所用平板热管是通过整理挤压而成的平板结构,平板内部设置多个通孔,通孔内壁上设置有微翅片,相邻微翅片间构成毛细微槽,瞳孔内灌装工质为丙酮,平板两端密封,从而构成整体式的平板热管。由于通孔内设置有大量微翅片,可以形成大量毛细微槽,热管比表面积大幅增加,在相同的散热效率下,可以大幅减小体积。同时,对于平板换热面,采用平板热管具有热阻小、换热效率高的特性,是传统圆形热管所无法比拟的。

蓄热换热器采用分段式设计,下部小水箱是供热流体通道,通过热水时,与下部热水小水箱上表面紧密贴合的U型热管蒸发段受热,内部工质受热蒸发上流,整个热管翅片受热,石蜡熔化,蓄热器开始蓄热。上部小水箱是取热流体通道,通过冷水时,与上部小水箱下表面紧密贴合的U型热管冷凝段给水箱加热进而加热冷水,蓄热器开始放热。

这种换热器既可以实现单纯储能过程,又可以实现单纯放能过程,还可以实现储、放能过程同时进行,在工程应用中,可根据实际情况灵活改变。本实验研究中,采用58℃石蜡作为相变材料,通过改变供、取热流体的温度及流量对平板热管式相变蓄热换热器进行了研究。

图1 新型平板热管式相变蓄热换热器结构简图Fig.1 Structure of phase-change thermal storage heat exchanger with new flat heat pipe

1.2 实验原理

实验台如图2所示,实验装置主要由平板热管式蓄热换热器、恒温水浴(宁波新芝生物科技股份有限公司DC-1015,额定流量6 L/min)、交流电源构成。为达到实验所需要的流量,在水浴外环路加装水泵(上海甲乙机电有限公司YRS25/6,最大扬程为6m,最大流量为40 L/min),实验中,以阀门调节控制流量,由流量计测试实际流量(流量计为天津仪表有限公司出品的金属转子流量计,量程为25~250 L/h,测量精度为±1.5%)。实验所用阀门均为普通球阀。本文温度测量热电偶均采用k型热电偶,热电阻采用pt100热电阻,测温范围为0~100℃。

实验中热源加热热水到90,95℃,分别对蓄热换热器中石蜡融化过程以及底部的小水箱进出口温度进行测试。作为冷源端的恒温水浴的水温保持在15℃,同时,分别调节水流量在100,150,200 L/h对换热器凝固过程以及水温进出口温度进行测试。

该蓄热换热器中,热管宽40 mm,厚3 mm,翅片尺寸间距为6.5 mm,翅片高30.5 mm,宽50 mm,厚度为0.7 mm。上、下小水箱进出口测温元件为热电阻,4个热电阻分别为201测点(上进)、202测点(上出)、203测点(下出)、204测点(下进)。在蓄热器内部布置3个热电偶,底部为210测点,上部靠两边缘分别为214测点、217测点。当顶部214测点、217测点测点温度均超过石蜡熔点温度可认为石蜡全部熔化完成。

图2 实验设备装置系统图Fig.2 Schematic of experimental apparatus

2 实验结果及数据分析

2.1 蓄、放热过程中石蜡温度随时间变化

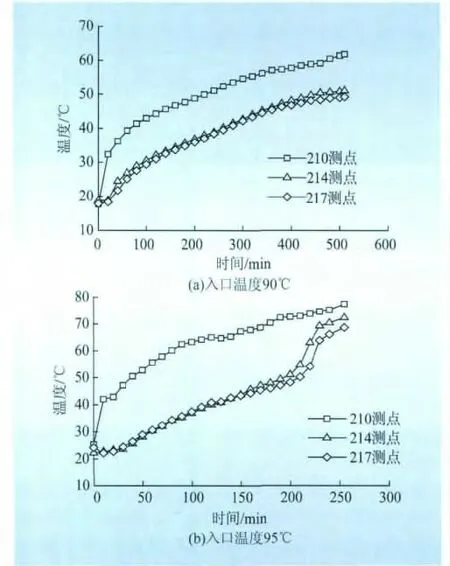

图3给出了供热流体入口温度在90,95℃时蓄热器中不同测点处石蜡的温度变化。由图3可知:210测点在蓄热器底部,离供热水箱距离较近,214和217测点设置在蓄热器储能室顶部正面和侧面两侧,处于同一水平面上,均与210测点相距较远,故而在整个熔化过程中,210测点的温度远高于214和217测点,而214和217测点的温度相差不大。在初始时段,蓄热器石蜡为固体,由于固体石蜡显热比热容较小,因此测点温度增长的趋势为开始时温度升高速率较快,当固体石蜡温度达到熔点后,进入潜热熔化阶段,温度升高速度变慢,曲线斜率减小,当石蜡完全熔化后,液体石蜡开始显热蓄热,温升速度又开始加大。

图3 入口温度为90、95℃时蓄热容器内部测点温度变化趋势Fig.3 Measuring point temperature change curves in heat storage container when inlet temperature is 90 and 95℃

值得注意的是,图3(b)中,在熔化阶段过后,蓄热器温度有快速趋于一致的趋势,210、214、217这3个测点温差减小很快。214测点为正面测点,其距离翅片基部1 cm处,而217测点为侧面测点,其距离翅片顶部1 cm处,由于翅片基部比翅片顶部温度高,故214和217测点一开始温度基本保持一致,到一定熔化时间后,214测点的温度超过217测点的温度。由于210、214、217这3个测点位于蓄热器的底部和顶部,会受到自然对流的一定影响,温度略有波动。

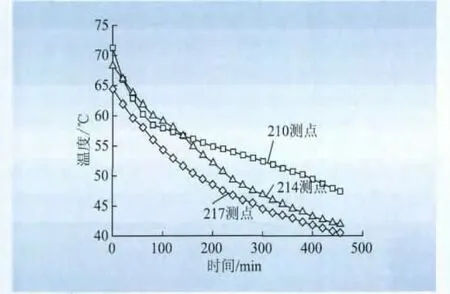

图4给出了取热流体温度15℃蓄热器中各测点温度变化趋势。由图4可知:一开始由于217测点是在蓄热器的侧面,与上部流经取热小水箱链接水管较近,温差大、热阻小故其传热较快,其初始温度就比其他2个测点温度低,与冷水换热较均匀,曲线斜率逐渐减小。但从210测点可以明显看出凝固趋势为,初始阶段为显热换热阶段,故其温度降低速度较快,进入潜热换热阶段后,热阻变大,换热速率减小,曲线斜率变化速度明显变慢。而214测点的变化曲线,一开始斜率减小明显,当石蜡凝固变为固态,开始释放潜热后测点曲线变化平缓。

图4 入口温度15℃蓄热器中各测点温度变化趋势Fig.4 Measuring point temperature change curves in heat storage container when inlet temperature is 15℃

2.2 蓄、放热过程进出口水温的变化

图5 给出了入口温度分别为90,95℃时,蓄热换热器小水箱进、出口水温的变化情况。熔化过程中,上部小水箱进、出水阀门关闭,下部小水箱阀门开启,并流经热水进行蓄热。从图5可看出,下部供热小水箱在热水进入后,温度迅速升高,供热水浴水温分别维持在90,95℃时,下部小水箱温度进水温度分别维持在88,93℃。在稳定状态下,小水箱的进、出口水温温差在1℃左右。

图5 入口温度为90,95℃熔化时蓄热器下部小水箱进、出口温度变化趋势Fig.5 Temperature change curves of inlet and outlet of small water tank when inlet temperature is 90 and 95℃

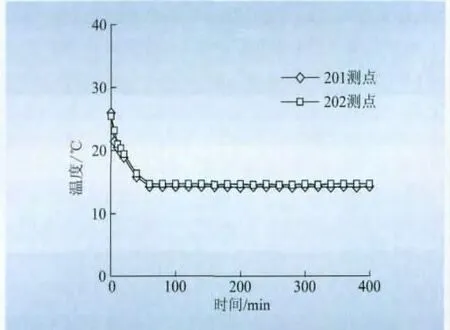

图6为取热水浴温度为15℃时,蓄热换热器小水箱进、出口水温的变化情况。取热(凝固)过程中,下部小水箱阀门关闭,上部小水箱与取热(冷水)水浴相连,冷水水浴模拟全年平均均自来水温15℃从蓄热器取热。从图6可看出,取取热(冷水)水浴温度设定在15℃时,初始阶段段,蓄热换热器上部小水箱由于在蓄热阶段吸收的热量而温度较高,并且开始的换热功率也较较大,虽然水浴的温度设定在15℃,水浴也无法法立刻将回水温度稳定在15℃,在水浴不断制冷冷的情况下,水温仍保持在20℃以上能维持1 515 min左右,在15~40 min水温维维持在16℃以上,在40 min后水温恢复供水水温度在15℃左右,此时的进、出水温差在1℃以内,放热过程连续稳定,充分体现了相变蓄热放热器的优势。

图6 冷水入口温度15℃时蓄热器取热流体进出口温度变化Fig.6 Temperature change curves of inlet and outlet of hot fluid when inlet temperature of cool water is 15℃

2.3 放热过程流量对温度分布的影响

图7 为实验台中冷水入口温度15℃时不同流量下217测点温度变化情况,考虑到蓄热换热器设将与太阳能热水器配用,故测定流量在100,150,200 L/h时温度变化情况。从图7可看出,流量为200 L/h时,217测点初始温度最高,但同样时间其达到的最终温度最低;流量为100 L/h时,217测点的初始温度最低,但最终的温度确最高;流量为150 L/h时,变化曲线在这2条曲线之间。这说明取热流量越大,蓄热换热器内石蜡温降速度越快。

2.4 蓄、放热功率分析

对比王增义[15]所做圆形热管蓄热换热器,由于水圆形热管所占体积远比平板热管大,圆形热管与翅片在蓄热装置中所占体积比较大,降低了蓄热器的蓄热量;通过对新型平板热管的分析发现,新型平板热管体积小,并且热运输能力明显优于圆形热管,平板热管的传热面与翅片的基面紧密的贴合,传热面积较大,传热效率更高,可见新型平板热管式蓄热换热器的蓄放热效果是比较理想的。该蓄热换热器装置加入翅片体积比约为17%,蓄存石蜡的质量约为9 kg,蓄存潜热量为1 789.2 kJ。在入口温度为95℃时,蓄存潜热的过程(56~60℃)耗时70 min;放热过程中,流体入口温度为15℃时,释放潜热过程(60~56℃)耗时 80 min,计算得其平均蓄热功率为420 W,平均放热功率为370 W。

图7 冷入口温度15℃时不同流量下蓄热换热器中217测点温度变化Fig.7 Temperature change curves of measuring point 217 in thermal storage heat exchanger when inlet temperature of cool water is 15℃

3 结论

(1)新型平板微热管阵列在该蓄热放热器中很好地发挥了强化传热元件的作用,蓄热器的蓄热和放热性能良好。

(2)供/取热流体温度对平板热管式相变蓄热换热器性能影响较大,尤其是在蓄热过程中,入口温度越高石蜡温升速度越快。

(3)放热过程中取热流体流量越大,蓄热器内部石蜡温降速率越快,整个凝固过程完成越快,平均放热功率越大。

[1]Kalogirou S A.Artificial neural networks in renewable energy systems applications:A review[J].Renewable and Sustainable Energy Reviews,2001,5(4):373-401.

[2]李钟华,张秀媚,杨亭阁.纳米技术与纳米材料[J].化工进展,1996(2):20-22,27.

[3]李竞,吴喜平.蓄冷蓄热技术[J].上海节能,2005(4):78-82.

[4]胥义,刘道平.固液相变蓄热技术的研究进展[J].节能,2002(12):3-7,2.

[5]Zhou D,Zhao C Y.Experimental investigations on heat transfer in phase change materials(PCMs)embedded in porous materials[J].Applied Thermal Engineering,2011,31(5):970-977.

[6]Ismail K A R,Lino F Am.Fins and turbulence promoters for heat transfer enhancement in latent heat storage systems[J].Experimental Thermal and Fluid Science,2011,35(6):1010-1018.

[7]Ettouney H, AlatiqiI, Al-SahaliM, etal.Heattransfer enhancement in energy storage in spherical capsules filled with paraffin wax and metalbeads[J].Energy Conversion and Management,2006,47(2):211-228.

[8]Cabeza L F, Mehling H, HieblerS, etal.Heattransfer enhancement in water when used as PCM in thermal energy storage[J].Applied Thermal Engineering,2002,22(10):1141-1151.

[9]吴志根,赵长颖,顾清之.多孔介质在高温相变蓄热中的强化换热[J].化工学报,2012(S1):119-122.

[10]Banaszek J,Domañski R,Rebowm,et al.Experimental study of solid-liquid phase change in a spiral thermal energy storage unit[J].Applied Thermal Engineering,1999,19(12):1253 - -1277.

[11]崔海亭,周慧涛,蒋静智.用于储存太阳能的相变蓄热器蓄热性能研究[J].可再生能源,2013,31(12):17-20.

[12]杨小平,杨晓西,丁静,等.高温相变蓄热系统热性能分析[J].工程热物理学报,2013,34(3):513-516.

[13]徐伟强,袁修干,邢玉明,等.空穴分布对固液相变蓄热过程的影响[J].太阳能学报,2011,32(2):240-245.

[14]朱恂,廖强,李隆键,等.添加物对石蜡相变螺旋盘管蓄热器蓄热和放热性能的影响[J].热科学与技术,2005,4(1):14-19.

[15]王增义,刘中良,马重芳.热管式相变蓄热换热器储/放能过程中传热特性的实验研究[J].工程热物理学报,2005,26(6):91-93.