锂离子电池用铜箔集流体的力学性能分析

2014-09-21朱建宇冯捷敏王宇晖郭战胜

朱建宇,冯捷敏,王宇晖,郭战胜,2

(1上海市应用数学和力学研究所,上海 200072;2上海市力学在能源工程的应用重点实验室,上海 200072; 3上海大学力学系,上海 200072)

在过去的十年里,受电子产品、电动工具、汽车和可再生能源发展的驱使,电化学储能以前所未有的速度发展起来。其中,锂离子电池在存储由可再生能源转化而来的电能方面发挥了重要作用。目前的大多数研究集中在锂离子电池的阴极、阳极和电解质材料[1]。然而,为了更好地了解锂离子电池使用过程中的退化机制,包括隔膜和集流体在内的 所有组件都应当在实际情况下进行测试。即使未来开发出了新型的阳极和阴极材料,新一代锂离子电池中的某些组件,如集流体,依然是由相同的材料制成的。在目前的商业锂离子电池中,分别使用铜和铝作为阳极和阴极的集流体[2]。

目前,从力学性能角度研究集流体对锂离子电池性能影响的文献并不多。Sa等[3]研究发现集流体的作用非常重要,其物理和化学性质会影响锂离子电池的性能,不同的集流体可以使锂离子电池的性能表现出显著差异。Cho等[4]研究了铜集流体基底对锂/硅薄膜电池的电化学性能的影响。他们发现,初始容量取决于铜箔的微观结构,循环性能由铜箔表面粗糙度决定。Zhang等[5-7]用数值模拟的方法研究了集流体对锂离子电池充放电过程中扩散诱导应力的影响,提出集流体在满足强度的条件下越薄越好、越软越好。但模拟中使用的集流体力学性能不是箔材,而是宏观块材,而箔材的力学性能和块材的力学性能是不一样的。

为了对铜箔集流体的力学性能有更好的认识,本文运用微拉伸试验、动态机械分析仪(DMA)以及纳米压痕仪等研究压延和电解制备工艺得到的 6种不同厚度铜箔的力学性能,使用扫描电镜(SEM)观察铜箔断面并分析,使用X射线衍射仪(XRD)分析铜箔的晶向结构。

1 实验部分

1.1 实验材料

实验使用纯度为99.95%的商业化的压延铜箔 和电解铜箔,其中压延铜箔的厚度分别为9μm、 18 μm、35 μm,电解铜箔的厚度分别为8 μm、12 μm 、15 μm 。

1.2 实验设备

拉伸试验使用带有激光传感器的微拉伸仪(德国Zwick/roll,额定载荷10~2000 N),仪器放置在光学平台上以避免振动干扰。铜箔用特制的光滑夹头夹紧,并使用x-y模具对齐,以1.15 mm/min的低速拉动,记录随位移的载荷直到样品被拉断为止。样品根据《金属箔材拉伸试验方法》[8]制作,样品的模型和具体尺寸如图1所示,图中a0表示试样厚度,试样宽度b0=12.5 mm,试样原始标距L0=50 mm,试样平行部分长度Lc=L0+2b0=75 mm,试样总长度Lt=135 mm。试验中用双切刀对样品进行裁剪以确保切口光滑,如有必要可用硬脂酸酒精混合物或其它合适的材料平滑切口。制作完样品后,将样品放 置在20倍放大镜下,确定样品切口光滑,表面无划痕和褶皱。非接触式光学方法的具体描述参照文献[9-11]。为了进一步佐证微拉伸试验得到的弹性模量的准确性,分别使用DMA和纳米压痕仪对所有铜箔进行弹性模量的测试。

图1 拉伸样品尺寸 Fig.1 The size of tensile sample

进行微拉伸试验后的铜箔的断面分析在 SEM下进行,分别观察铜箔的光面、毛面以及断裂横截面。使用的SEM仪器为HiRox SH-3000,测试模式见图片标示的电压和放大倍数。为了进一步说明铜箔力学性能和块材的不同,对两种工艺的铜箔进行了XRD分析。

2 结果和讨论

2.1 力学性能分析

用微拉伸仪测量2种制造工艺、6种不同厚度的样品,典型的应力-应变曲线如图2所示,图2(a)是3种不同厚度电解铜箔的应力-应变曲线,图中内嵌图显示的是屈服段放大图,图2(b)是3种不同厚度压延铜箔的应力-应变曲线,每种厚度至少测试6次。

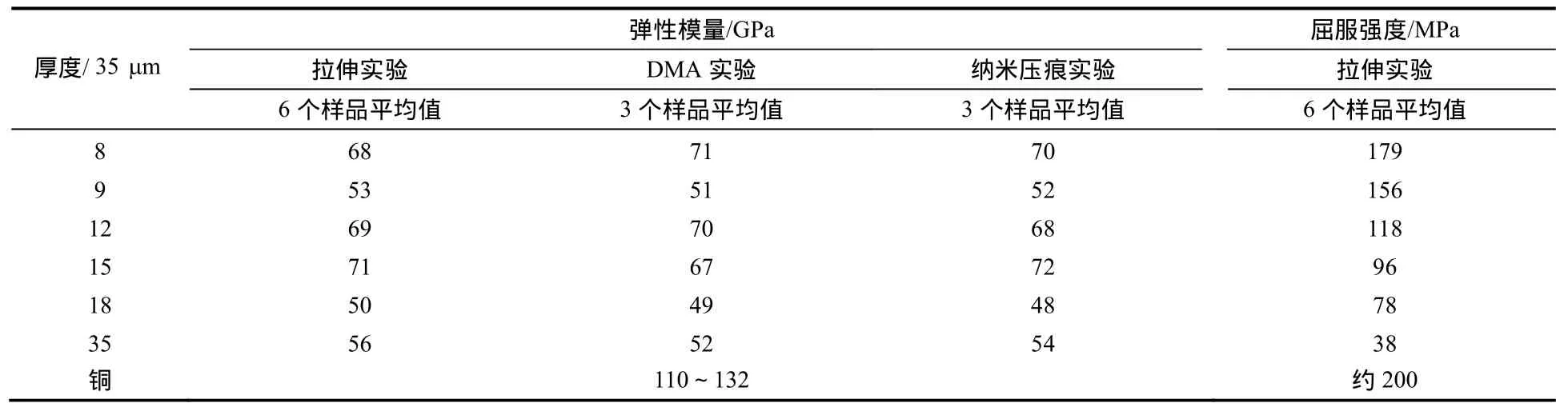

观察图2中应力-应变曲线,应变<0.1%的线性区间基本重合,可以由此计算两种工艺制备铜箔的弹性模量,分别约为70 GPa和50 GPa。为了进一步验证微拉伸试验结果的可靠性,对所有样品进行了纳米压痕和DMA试验,不同试验方法得到的弹性模量见表1。微拉伸试验的应力-应变曲线有明显的屈服点,且不同厚度屈服点大小不同,具体数值见表 1。比较表中的弹性模量可以发现,三种不同试验方法得到的弹性模量具有较好的一致性,说明微拉伸试验确定弹性模量具有较高的可靠性和精度。比较表中的屈服强度,可以看出,铜箔的屈服强度随厚度减小而增大,表现出“越薄越强”的趋势[12]。并且两种铜箔都在应力达到较大值后有一段相对较长的平台期,对应着位错运动,说明拉伸和拉断都是靠位错来实现多晶体的运动[13]。

2.2 断面分析

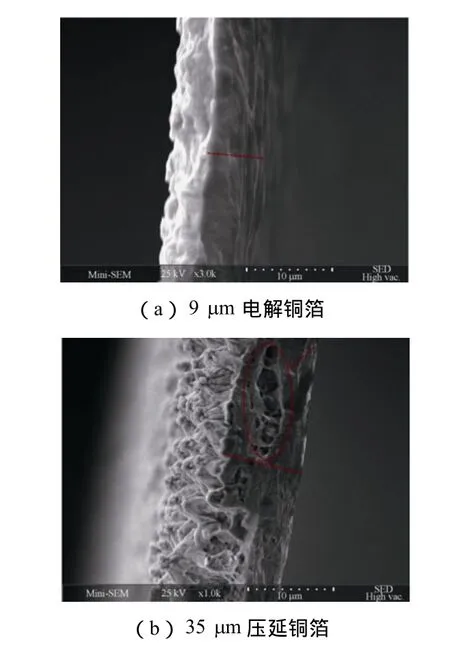

对微拉伸试验后的不同工艺铜箔采用 SEM 观察断面,结果如图3和图4所示。

表1 铜箔的弹性模量和屈服强度 Table 1 The Elastic modulus and yield strength of copper foils

图2 拉伸实验应力-应变曲线 Fig.2 The stress-strain curve of tensile test

观察图 3(a)、图 3(b)可以看出,电解铜箔的断口平直面光滑,呈刀刃状;压延铜箔的断口起伏不平,可以判断压延铜箔与电解铜箔的断裂方式不一样。从放大的图 3(c)和图 3(d)中能看到沿着冷压方向轧制的条纹,为滑移带,判断这个条纹方向为(110)方向,也是轧制方向[13](即图中箭头2所指位置)。观察图 3(c)、图 3(d)还可以看到端口附近有零星的微裂纹(即图中箭头3所指位置)。

图4是铜箔拉断后横截面的表面形貌。从图4(a)可以看到,电解铜箔横截面没有韧性断裂的韧窝,断面相对光滑平整,并有反光的小平台,断裂面有“河流”花样的条纹,与解理断裂的微观特征相符[11],这是拉伸造成的材料脆性断裂,所以电解铜箔的拉断为脆性断裂。由图 4(b)可以发现压延铜箔横截面中有韧窝,如图中箭头所示。韧窝上有明显的孔洞,符合韧性断裂的典型特征[14]。

图3 铜箔拉断后平直方向的表面形貌 Fig.3 Surface topography of straight direction after copper foils snap

图4 铜箔拉断后横截面的表面形貌 Fig.4 Surface topography of cross-section after copper foils snap

3 结 论

(1)电解铜箔和压延铜箔的弹性模量分别约为70 GPa和50 GPa,DMA和纳米压痕试验进一步验证了弹性模量的准确性。制备工艺对材料的弹性模量有显著影响,分析 XRD铜箔的晶向结构发现,主要是因为电解铜箔中(111)晶面占优,压延铜箔中(220)晶面占优,而(111)晶面主导的弹性模量比(220)晶面主导的大。

(2)微拉伸试验的应力-应变曲线有明显的屈 服点,且不同厚度的屈服点大小不同,铜箔的屈服强度宏观上随厚度的减小而增大,表现出“越薄越强”的趋势。

(3)拉断的铜箔表面可以看到滑移带和零星的小裂纹。由横截面 SEM 图像看出,电解铜箔为脆性断裂,断口平直面光滑,呈刀刃状,横截面没有韧性断裂的韧窝,断面光滑平整,有反光的小平台,断裂面有“河流”花样的条纹。而压延铜箔横截面有明显的韧窝,为韧性断裂。

压延铜箔的韧性高于电解铜箔,一般压延铜箔的弯曲性能是普通电解铜箔的4倍,这是由于铜原子结构的不同,压延铜箔铜原子结构呈不规则层状结晶,所以不易形成裂纹,铜箔材料弯曲性能较好;而电解铜箔在厚度方向上呈现出柱状结晶组织,弯曲时易产生裂纹而断裂。目前,压延铜箔价格较贵,制造成本高,所以对弯曲性要求不高的产品可以选择用电解铜箔来替代压延铜箔,但是在可靠性要求比较高的情况下,采用压延铜箔比较好。目前锂离子电池中集流体大量使用电解铜箔,随着科学技术的不断创新与发展,特别是柔性锂离子电池的出现,压延铜箔不失为集流体材料的一个良好的选择。

[1] Daniel C,Besenhard J O.Handbook of Battery Materials[M].2nd edition.Weinheim:Wiley-VCH Verlag & Co.,2011.

[2] Nagpure S C,Downing R G,Bhushan B,et al.Discovery of lithium in copper current collectors used in batteries[J].Scripta Materialia,2012,67:669-672.

[3] Sa Q N,Wang Y.Ni foam as the current collector for high capacity C-Si composite electrode[J].J.Power Sources,2012,208:46-51.

[4] Cho G B,Lee B K,Sin W C,et al.Effects of Cu current collector as a substrate on electrochemical properties of Li/Si thin film cells[J].Journal of Materials Science,2006,41:313-315.

[5] Zhang J,Lu B,Song Y,et al.Diffusion induced stress in layered Li-ion battery electrode plates[J].Journal of Power Sources,2012,209:220-227.

[6] Lu B,Song Y C,Guo Z S,Zhang J Q.Analysis of delamination in thin film electrodes under galvanostatic and potentiostatic operations with Li-ion diffusion from edge[J].Acta Mechanica Sinica,2013,93:348-356.

[7] Song Y,Shao X,Guo Z,Zhang J.Role of material properties and mechanical constraint on stress-assisted diffusion in plate electrodes of lithium ion batteries[J].Journal of Physics D:Applied Physics,2013,46(10):105307-105316.

[8] E345–93.Standard test methods of tension testing of metallic foil [S].2008.

[9] Weiss B,Gröger V,Khatibi G,et al.Characterization of mechanical and thermal properties of thin Cu foils and wires[J].Sensor and Actuators A,2002,99:172-182.

[10] Merchant H D,Khatibi G,Weiss B.Elastic and elasto plastic response of thin copper foil[J].Journal of Materials Science,2004,39:4157-4170.

[11] Merchant H D,Weiss B,Khatibi G.Fatigue and fracture properties of thin metallic foils[J].International Journal of Fracture,2001,109:69-89.

[12] Zhou Jian(周健).Research on size effects of mechanical property and micro deep drawing of copper foil[D].Harbin:Harbin Institute of Technology,2010.

[13] Chen Zhaoyang(陈朝阳),Zhang Jinjing(章金晶),Hang Xianxia(杭先霞),et al.Research of broken copper foil for Li-ion cell[J].Chinese Journal of Power Sources(电源技术),2010,34(5):442-445.

[14] Hong Liwei(洪礼卫).几种金属材料破坏机理与断裂形式的研究[D].Wuxi:Jiangnan University,2008.