一种脉冲固体火箭发动机内流场数值分析*

2014-09-20尹自宾

尹自宾,房 雷

(1中国空空导弹研究院,河南洛阳 471009;2航空制导武器航空科技重点实验室,河南洛阳 471009)

0 引言

固体火箭发动机具有结构简单、性能可靠、贮存方便等优点,是空空导弹的主要推进手段。随着空空导弹武器攻击目标的速度、机动性不断提高,对导弹的反应速度、射程和末速度等提出了更高的要求,固体火箭发动机在能量可控性方面的不足显得较为突出。

为此,各国都在寻求提高固体火箭发动机能量可控性的有效方法,其中脉冲固体火箭发动机应用前景广阔,国内外开展了大量的研究工作[1-3]。文中依据空空导弹的使用要求,采用一种隔板式级间隔离装置(以下简称隔板),实现发动机脉冲工作。受隔板的影响,燃烧室内流道截面剧烈变化,隔板前后燃气流动极度紊乱,发动机总压损失增加、热防护层烧蚀严重。针对上述问题,文中优选出三种隔板方案,进行发动机内流场仿真,分析隔板开孔型式、位置以及面积对燃气流动的影响,为隔板优化设计提供参考。

1 技术方案

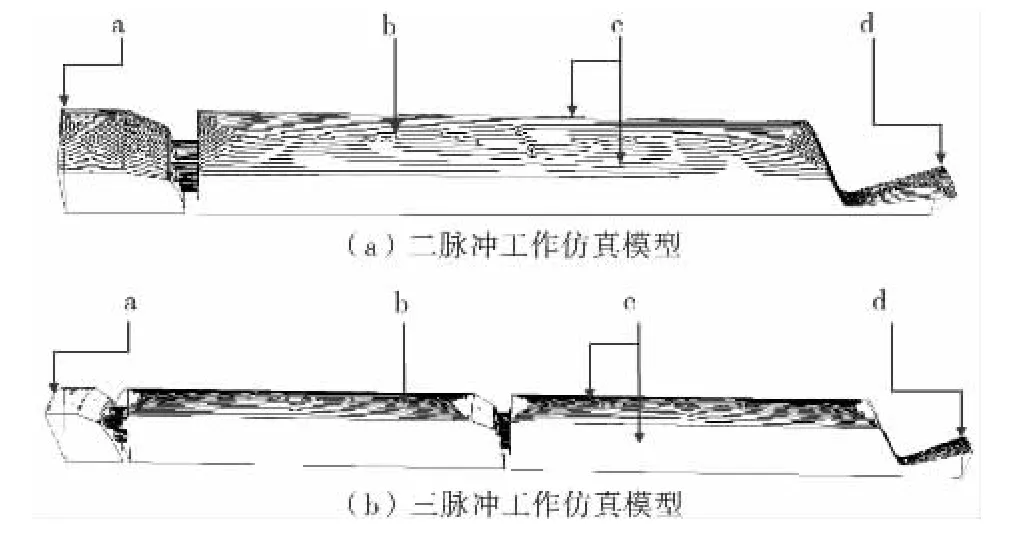

文中研究的脉冲发动机由3个装药壳体、3个点火器、两个隔板以及顶盖组合、喷管组合等组成,各脉冲装药之间用隔板隔开,独立点火,结构方案见图1。为了研究隔板开孔型式、位置、面积对燃气流动、绝热烧蚀的影响,通过结构方案筛选,优选出图2所示A、B、C三种方案隔板进行仿真分析,其开孔通气面积比SA∶SB∶SC=1.05∶1∶1.2。

图1 脉冲发动机结构示意图

图2 数值仿真隔板方案

2 计算模型

2.1 假设条件

针对该脉冲发动机,对其流场数值计算作如下假设:

1)燃气均为理想气体,服从理想气体状态方程,且比热不变;

2)推进剂的燃烧瞬时完成、完全反应,在流动过程中,均不再发生化学反应,燃气物理性质均匀。

2.2 控制方程与湍流模型

选择雷诺平均可压缩N-S方程作为数值计算控制方程,湍流模型选择标准的k-ε两方程模型,应用标准壁面函数计及壁面效应。

2.3 边界条件

一脉冲工作时,隔板对流场没有影响,不予考虑。二、三脉冲工作时,根据流场对称特性,对流场计算区域进行简化,如图3所示。

图3 仿真模型及边界条件

图3中的边界条件如下:

a)质量入口边界

质量流率 9.2 kg·s-1,总压 11.0 MPa,总温 3 500 K。

b)壁面边界

无速度滑移、绝热壁面边界,采用标准壁面函数处理。

c)对称面边界

沿对称面法向速度为零,各物理量在对称面上的梯度为零,与对称面相邻的所有点的压强、密度、温度、速度等值直接赋予对称面上各点。

d)出口边界

对于文中的计算模型,出口速度为超音速,采用压力外推确定。

2.4 计算网格

采用六面体网格,对网格的质量及数量进行控制,隔板及壁面附近网格加密,计算网格如图4所示。

图4 计算模型网格划分

3 仿真结果与分析

3.1 仿真结果

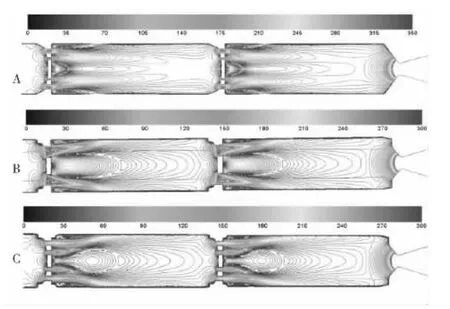

三种隔板发动机流场仿真计算结果如图5~图7。

速度等值线图显示,燃烧室内亚音速燃气在隔板前收敛加速并于隔板开孔处达到最大,流过开孔后,在隔板背壁区形成涡流,压迫燃气偏向发动机轴线,之后流动趋于平稳。在喷管内,燃气经加速以超声速流出发动机。

三种隔板状态下,燃气流动趋势基本一致。三脉冲工作时,前后两个隔板附近流动特性一致,且与二脉冲工作时相同。

图5 二脉冲工作时速度等值线图

3.2 隔板开孔型式对燃烧室热防护的影响

速度矢量图8显示,A隔板下游,背壁区域涡流强,轴线附近弱,涡流回流位置,燃气直接冲刷壳体绝热层,是造成烧蚀的主要原因。

图6 三脉冲工作时速度等值线图

图7 隔板下游沿燃烧室壁面速度随位置变化曲线

B、C隔板下游,仿真结果与A隔板类似,但是,由于燃烧室外圆处开孔面积大,背壁区壁面附近涡流弱,而轴线处涡流比A隔板强,致使燃气流与壁面交汇位置距离隔板更近,且燃气流速更高,导致燃烧室绝热层烧蚀更严重。

仿真云图测量显示,A隔板下游150 mm,B、C隔板下游100 mm,绝热层烧蚀最严重。发动机试车后,测量A隔板下游壳体绝热层剩余厚度δ(mm),将其与仿真结果对比,见图9。从图上可以看出,绝热层烧蚀最严重的位置在距A隔板下游142 mm附近,仿真计算结果与试验结果符合较好。

试验结果表明,A隔板导致燃烧室绝热层烧蚀最轻,其次是C隔板,B隔板烧蚀最严重。对比三种隔板开孔型式,开孔位置越集中于轴线,开孔面积分布越均匀,燃烧室绝热层烧蚀越轻。

图8 隔板下游局部速度矢量图

图9 A隔板仿真结果与试验结果对比

3.3 隔板开孔型式、开孔面积对隔板热防护的影响

推进剂燃烧后,凝相微粒含量高达30%,燃气流过隔板开孔时,造成隔板热防护层冲刷和烧蚀。

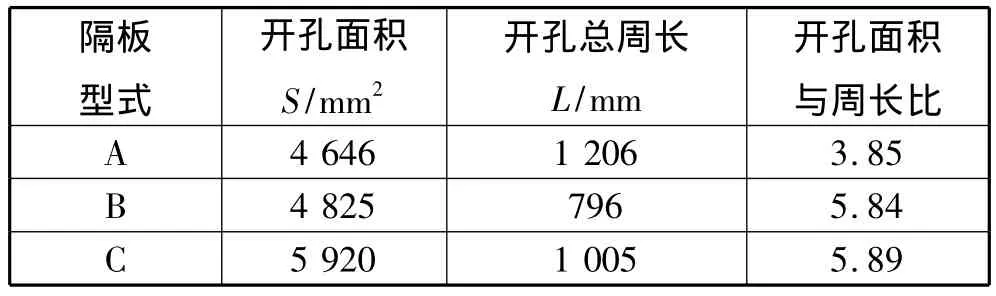

根据一维等熵流理论,隔板总开孔面积越小,燃气流速越高,隔板冲刷烧蚀越严重。将三种隔板的开孔尺寸列表对比,见表1,表中显示,A、B隔板开孔面积相当,A隔板面积稍大。理论上A、B隔板绝热层烧蚀应基本相当,但是对比速度云图(图5、图6)却发现,A隔板开孔处的最大流速大于B隔板,这就意味着A隔板绝热层烧蚀更严重;试车结果显示,A隔板开孔处热防护层烧蚀率比B隔板高30%以上。这表明,开孔处的燃气流速不仅与总开孔面积大小相关,还与隔板开孔面积与开孔周长之比相关。

表1 隔板开孔尺寸对比

对比三种隔板,总开孔面积一定的情况下,平均单个开孔面积越大,隔板绝热层烧蚀越轻。在考虑隔板的烧蚀时,需综合分析,尽量选择单个开孔面积大、开孔数量少的隔板型式。

3.4 隔板开孔面积对总压的影响

总压损失将导致发动机效率降低,性能下降,燃气在燃烧室内流动过程中,受隔板影响,流道截面剧烈变化,燃气流动紊乱,造成总压损失。表2中仿真结果显示,燃气经过隔板一次,总压损失0.3~0.5 MPa,这与 A隔板试验测得的 0.4 MPa损失基本一致。

表2 隔板前后仿真、试验压强差值

隔板附近的燃气流速越高,涡流越强,总压损失也就越多,不同隔板总压损失对比表明,隔板总开孔面积越大,总压损失越小。喉部面积一定时,在保证隔板强度的前提下,应尽可能增大隔板上的总开孔面积,以减小总压损失。

4 结论

通过脉冲发动机内流场仿真分析,得出以下结论:

1)隔板开孔型式、面积对燃烧室绝热层烧蚀影响较大,为了减轻烧蚀,隔板上的开孔应尽量集中于发动机轴线,面积分布尽量均匀。

2)隔板绝热层烧蚀不仅与隔板总开孔面积相关,还与隔板开孔面积和开孔周长之比相关,开孔型式选择时,应尽量选择平均单个开孔面积大、数量少的开孔型式。

3)隔板总开孔面积影响燃气流过隔板的总压损失,开孔面积越大,总压损失越小。喷管喉部面积一定时,保证隔板强度的前提下,尽量增大开孔面积。

[1]Harold Dahl,Barry Jones.Demonstration of solid propellant pulsemotor technologies,AIAA 96 -3157[R].1996.

[2]李江,肖育民,何国强,等.双脉冲固体火箭发动机二次点火内视研究[J].推进技术,1998,19(3):61-64.

[3]朱光辰,胡克娴,王春利,等.一种双脉冲发动机的技术研究[J].航空动力学报,1996,11(4):365-368.

[4]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[5]A·C·科罗捷耶夫.固体火箭发动机气体动力学与热物理过程[M].戴祖明,等译.北京:中国宇航出版社,2007.

[6]谢文超,徐东来,蔡选义,等.空空导弹推进系统设计[M].北京:国防工业出版社,2006.