合金焊料盖板选择与质量控制

2014-09-19丁荣峥马国荣史丽英张军峰

丁荣峥,马国荣,史丽英,李 杰,张军峰

(1.江苏省宜兴电子器件总厂,江苏 宜兴 214221;2.中国电子科技集团公司第58研究所,江苏 无锡 214035;3.无锡天和电子有限公司,江苏 无锡 214062)

1 引言

高可靠集成电路、MEMS等器件,通常采用平行缝焊、储能焊、激光焊、低温玻璃熔封、合金焊料熔封等密封工艺来实现。不同密封工艺对器件耐受的温度要求不同,玻璃熔封、合金焊料熔封适合于声表面波等对高温非常敏感的器件的密封,用平行缝焊、储能焊等实现高真空可靠密封显然较困难,也不经济。不同密封方式,对外壳和盖板的要求也不同。平行缝焊需要银铜焊料等中温焊料,钎焊柯伐等密封环和盖板焊接处厚度在0.10 mm左右;储能焊需要外壳密封口有锥形凸起密封筋且外壳抗冲击性要高;合金焊料熔封工艺要求外壳金属化并有易焊的电镀层;低温玻璃熔封要求密封面是与玻璃易牢靠熔接的陶瓷、氧化层等;激光焊投资相对高且对焊缝周边镀层破坏大。Au80Sn20等合金焊料密封不仅能用于各类高可靠IC,也能用于MEMS中惯性陀螺等并满足高真空、低漏率;也能用在PHEMT结构GaAs器件的密封腔内,满足氢含量低的要求。显然在综合考虑外壳和盖板成本、适应多种类型器件、密封工艺设备投入、成品率、可靠性等因素,合金焊料熔封工艺是首选[1,2]。

合金焊料熔封工艺中使用最广泛的是Au80Sn20合金焊料,其他的如Sn96.5Ag3.5、Sn5Pb92.5Ag2.5或其他相近焊料也在使用,但能适应高真空、高强度、耐腐蚀高要求的还是首选Au80Sn20焊料。

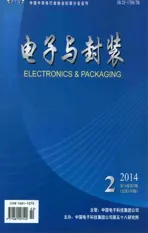

Au80Sn20合金焊料在使用中还经常出现各类问题,如断点、爬盖、流淌、飞溅、内溢、结构强度、内部气氛、耐蚀和超薄封装易短路等问题。断点、爬盖、流淌、飞溅已在相关文献中进行了充分讨论[3~5],参见图1,在此不再展开。本文只重点讨论合金焊料盖板强度、内部气氛、耐蚀和超薄密封如何选择盖板并控制质量。

图1 合金焊料典型缺陷图

2 盖板强度

密封的结构强度需要从盖板结构和密封尺寸两个方面来考虑。

首先需要根据密封尺寸来确定密封盖板的形状和大小,再根据密封电路所需承受的各种机械应力、热应力的最大值来确定盖板的厚度。盖板厚度可以根据经验值来确立,也可运用各种结构强度模拟分析软件来确立。根据金属板材系列化厚度规格(如0.10 mm、0.20 mm、0.25 mm、0.40 mm等),采取“就高不就低”的原则来确定盖板厚度。

密封盖板材料、结构和尺寸确定后,密封强度、气密性和气密性可靠性还与焊料性能、焊缝宽度(与焊料宽度相关)、熔封质量等有关。外壳等密封区已定,在合金焊料密封盖板选择时,主要根据盖板所要承受的机械应力(如冲击、热应力等)来确定焊料最小宽度,以控制焊料成本支出,特别是含贵金属的Au80Sn20焊料。对于较大尺寸的封口(如MCP、MCM、SiP等),盖板可以采用“蜂窝”结构来减轻重量,提升盖板机械强度、抗热应力能力,且又不减小焊料宽度要求。

可采用SurfaceEvolver软件、ANSYS Workbench等软件,通过焊缝形貌模拟分析、机械结构强度和疲劳有限元分析,模拟分析优化合金焊料片厚度、宽度。

3 合金封帽器件内部气氛

高可靠器件通常需要控制如水汽、氧气、氢气、二氧化碳等内部气氛[6~8]。充惰性氮气器件的内部杂质气体受外壳、盖板、芯片粘接等材料气体释放、密封工艺环境以及密封后腔内化学反应影响。与合金密封盖板相关的主要有氢气[8]、氧气等。释放的氢气主要来源于4J29、4J42等盖板材料本体,氢在铁镍合金等中的溶解度在各类教科书中均有描述[10],另一方面是盖板电镀镍-金或镍-金-镍-金镀层时随金属淀积下来的氢;释放的氧气主要来源于Au80Sn20等焊料表层的氧化,熔封时释放分解部分氧。富锡表面焊料片加工中或贮存条件不良、长期贮存时均会引起焊料表层的轻微氧化,由于Au80Sn20焊料的致密性,氧化层非常薄,通常仅在5 nm以内。采用俄歇电子能谱对常温条件下贮存6个月的Au80Sn20焊料片分析了表面氧深度,参见图2。

图2 Au80Sn20焊料片表层氧含量分析

盖板原材料、电镀盖板均可以经过脱氢工艺处理来去除掉氢,同样Au80Sn20焊料片表层氧也可以采用还原工艺技术手段来去除或控制。大多数器件对内部氢气、氧气含量没有要求。选择合金焊料盖板时,要根据技术要求进行合金焊料盖板的选择或向盖板生产厂商提出相关技术要求,以有效控制密封腔体内的杂质气体含量低于目标要求,实现器件质量的稳定和高可靠性。

4 盖板耐蚀

盖板本体材料及其表面缺陷密度、不同镀层种类及镀层结构和厚度、镀层的不同处理工艺,均影响盖板耐蚀能力。

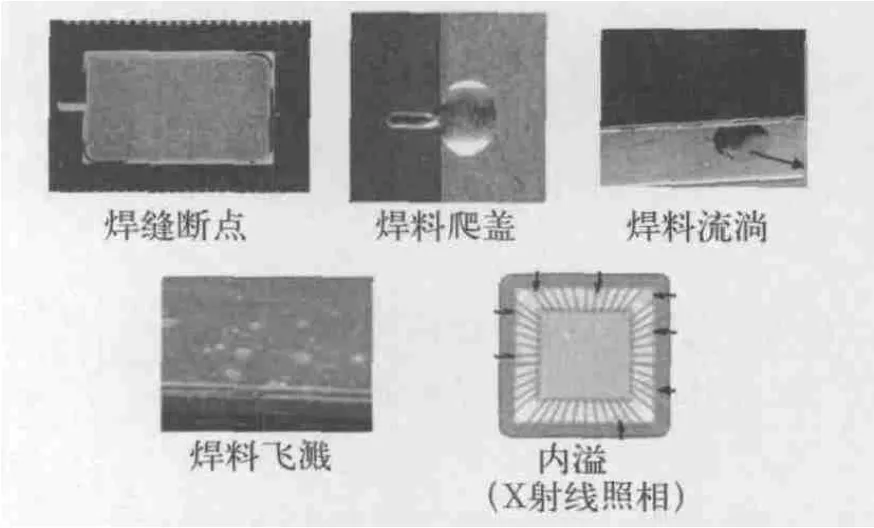

4J29、4J42等材料的本体杂质、砂眼等影响盖板的耐蚀能力,我们在对集成电路等器件做24 h盐雾试验时就常发现盖板有局部腐蚀点,参见图3。

图3 常见盖板局部点腐蚀图

电镀前除了常规的除锈、去油等处理之外,采用精压、喷砂密压、烧氢等表面改性可使其耐蚀性得到提升。

相同镀层厚度,因化学电位,单纯的Ni镀层比Ni镀层上加Au镀层的盖板的抗蚀性好;对电镀后的镀层进行致密化烧结处理的盖板,其耐蚀能力更强些,参见图4。250 mm×25 mm×0.10 mm左右4J42板电镀4.0 μm镍、电镀~4.0 μm镍加~2.3 μm金层的两块样品,再按GJB548B-2005 方法1009.2,试验实测NaCl溶液浓度为1.2%、pH值为6.8~7.1、温度(35±3)℃、沉降速率为(34~47)g/(m2·d),经过连续96 h试验,镀镍的试验合格(腐蚀面积≤1.0%),而加镀金层的在24 h和48 h时腐蚀面积≤1.0%,合格,到96 h时的腐蚀面积达到2.5%,已不合格。

图4 致密化镍层及镀金后96 h盐雾(耐蚀)试验正面图

合金镍电镀层(如含P在8%~12%的Ni-P、含Co 20%~40%的Ni-Co等),图5是Ni-Co镀层表面显微形貌图,其晶粒更细,致密性更优,耐蚀能力更强些。

图5 20%~40% Ni-Co合金镀层的外壳(盖板)

低成本平行缝焊盖板通常采用金属板先电镀再冲制成型。盖板周边是没有镀层的,加上冲制截面划痕,焊缝在盐雾(腐蚀)试验时是最先、最容易发生腐蚀的地方,且程度最重。全镀层盖板在平行缝焊拐角烧蚀点是最易发生腐蚀的地方,参见图6。

图6 平行缝焊盖板及平行焊缝24 h盐雾(腐蚀)图

在选择高可靠密封器件盖板时,需要根据耐蚀要求、密封工艺条件等来选盖板。盖板耐蚀能力应与外壳耐蚀能力一致,器件整体的耐蚀能力是全部的总和,不建议选择比外壳耐蚀能力高的。如想选纯镍盖板,需要考虑热膨胀系数匹配以及平行缝焊工艺参数的调整,防止解决了耐腐蚀而忽略了密封结构强度及其可靠性。

5 小型超薄型器件密封盖板

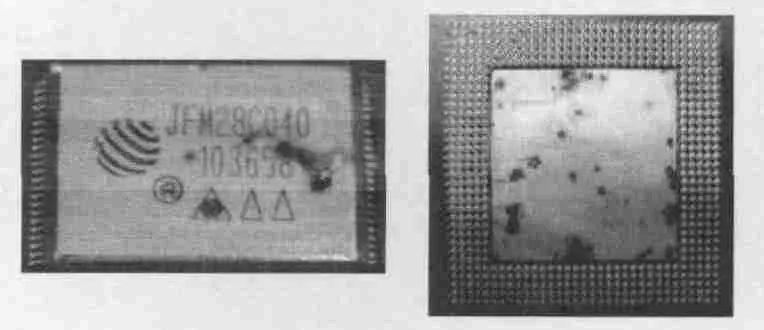

随着器件向薄型化、小型化和轻量化发展,密封腔芯片、键合丝等与盖板间隙也更小,常规50 μm Au80Sn20焊料盖板密封常出现焊料内溢而导致短路,见图7。这就要求我们选择合金焊料密封盖板时要进行焊料熔融流变分析,合理选择焊料的厚度、焊料尺寸和圆弧角。

图7 合金焊料密封盖板选择不当引起的短路图

如小尺寸器件选择更薄的盖板(如0.20 mm、0.15 mm、0.10 mm等)、降低焊料片厚度(如Au80Sn20可以做到15 μm)甚至宽度,并通过提高密封区共面度、密封工艺(如压力、温度)等控制焊料溢出量。通过密封试验、密封后X射线CT图像来检测合金焊料溢出或解剖分析,也可帮助研究判别合金焊料片尺寸的合适度,对不合适的经再次修改尺寸来实现优化。

合金焊料的宽度并不等同于焊缝的宽度,尤其对于小尺寸的密封器件。焊接强度不能仅仅简单根据焊料宽度来计算,需要将焊料溢流形成的弯月面焊接面积计算进去,也可通过相关焊接模拟分析软件来模拟计算。

在密封中,希望合金焊料按设计的密封焊接区、形状流淌融合,从而保证无焊缝断点、无焊料爬盖、无焊料流淌、无焊料飞溅甚至引起短路等,参见图1和图7。为此,可以按如图8所示的专利结构[9,10],很好地保证焊料的流淌,解决全镀金盖板带来的问题,实现密封设计所要的焊缝。

图8 带焊料流淌限制的盖板图

6 结束语

综合考虑多方面因素,合理选择合金焊料盖板,可以提高封装电路的气密性和成品率,并更好地提升产品密封强度、密封内部气氛控制和密封耐腐蚀等可靠性,降低因密封引起的质量成本。

[1]朱自君.金锡预成型焊片制备工艺与应用研究[D].武汉:华中科技大学,2009.

[2]周涛,汤姆·鲍勃,马丁·奥德,等.金锡焊料及其在电子器件封装领域中的应用[J].电子与封装,2005,5(8):5-8.

[3]丁荣峥.气密性合金封帽缺陷及其处理[J].世界产品与技术,2002,7:23-28.

[4]姚立华,吴礼群,蔡昱,徐波,胡进,张巍.采用金锡合金的气密性封装工艺研究[J].电子工艺技术,2010,9(31-5):267-270.

[5]王涛.金锡焊料低温焊料焊工艺控制[J].集成电路通讯,2005,23(3):8-11.

[6]丁荣峥.气密性封装内部水汽含量的控制[J].电子与封装,2001,1(1):12-15.

[7]冯达,李秀林,丁荣峥,等.封装腔体内氧气、二氧化碳含量分析与控制[J].电子与封装,2011,8(11):10-14.

[8]丁荣峥,李秀林,明雪飞,郭伟,王洋.封装腔体内氢气含量控制[J].电子产品可靠性与环境试验,2012,30(2):1-5.

[9]李保云,马国荣.局部镀金的盖板结构[P].CN201393680,2013:1-4.

[10]李保云,马国荣.单面局部镀金的盖板结构[P].CN2013 10051221.7,2013:1-4.