基于基准点系统与功能尺寸的轿车尾灯质量缺陷分析及改进

2014-09-18朱春华王晓东梁永生颜景润

朱春华 王晓东 梁永生 颜景润

(1.河北建筑工程学院,河北 张家口 075000;2.华晨汽车制造有限公司,北京 010000)

0 引 言

中华轿车右后侧尾灯局部外凸,高出侧围曲面,灯的边缘安装线处的缝隙不均,体现在车身垂直方向(Z方向)上面缝隙小,下面缝隙大,配合精度没有达到质量要求,从而降低了整车的外观质量.

1 质量缺陷分析

针对尾灯存在的质量缺陷进行分析,影响其质量的因素是:尾灯本身型面及尺寸是否满足设计要求;尾灯装配关系的冲压件—右侧尾板、后备箱后下板、尾灯安装板是否合格及冲压件分总成是否能满足装车要求.

(1)右侧尾灯本身使用坐标测量机检测型面和灯脚,结果显示符合产品技术条件要求.

(2)利用三坐标测量机对侧围制件与尾灯安装部位的型面点进行检测,被测点的公称尺寸(X3676.21 Y607.60 Z719.52),被测点的法向误差值dr为-1.326 mm.

(3)与右侧尾灯有安装配合关系的冲压件是尾灯安装板,用三坐标测量机检测白车身尾灯安装板.结果显示安装尾灯孔孔尺寸存在偏差,与尾灯安装配合型面点也有偏差,还有安装局部干涉现象.

根据以上的分析结果,经反复研究,考虑到生产成本等问题,确定不改动侧围制件的尺寸,而改进尾灯安装板的质量缺陷.

尾灯板生产工艺过程是:冲制冲压件、焊接尾灯板—尾灯板在焊接夹具夹紧、与其搭接冲压件进行点焊、尾灯板分总成与侧围在侧围工位焊接、最后焊接成白车身.

生产尾灯板冲压件工艺路线是:下料、1/6序—落料、2/6序—拉延、3/6序—切边、4/6序—冲孔-切边、5/6序—冲孔-切边、6/6序—整型.

尾灯板冲压件零件上布置的2个基准点,其中主基准点DC1R1(RPS01HYZ),副基准点为SL1(RPS02HYZ).

尾灯板在设计、生产、检测、安装所体现基准点重合:孔DC1R1(RPS01HYZ)既是该制件设计基准点,在检测样架上又是定位基准点,在焊接夹具上是主定位点还是尾灯安装的孔位.

2 中华轿车车身统计过程控制

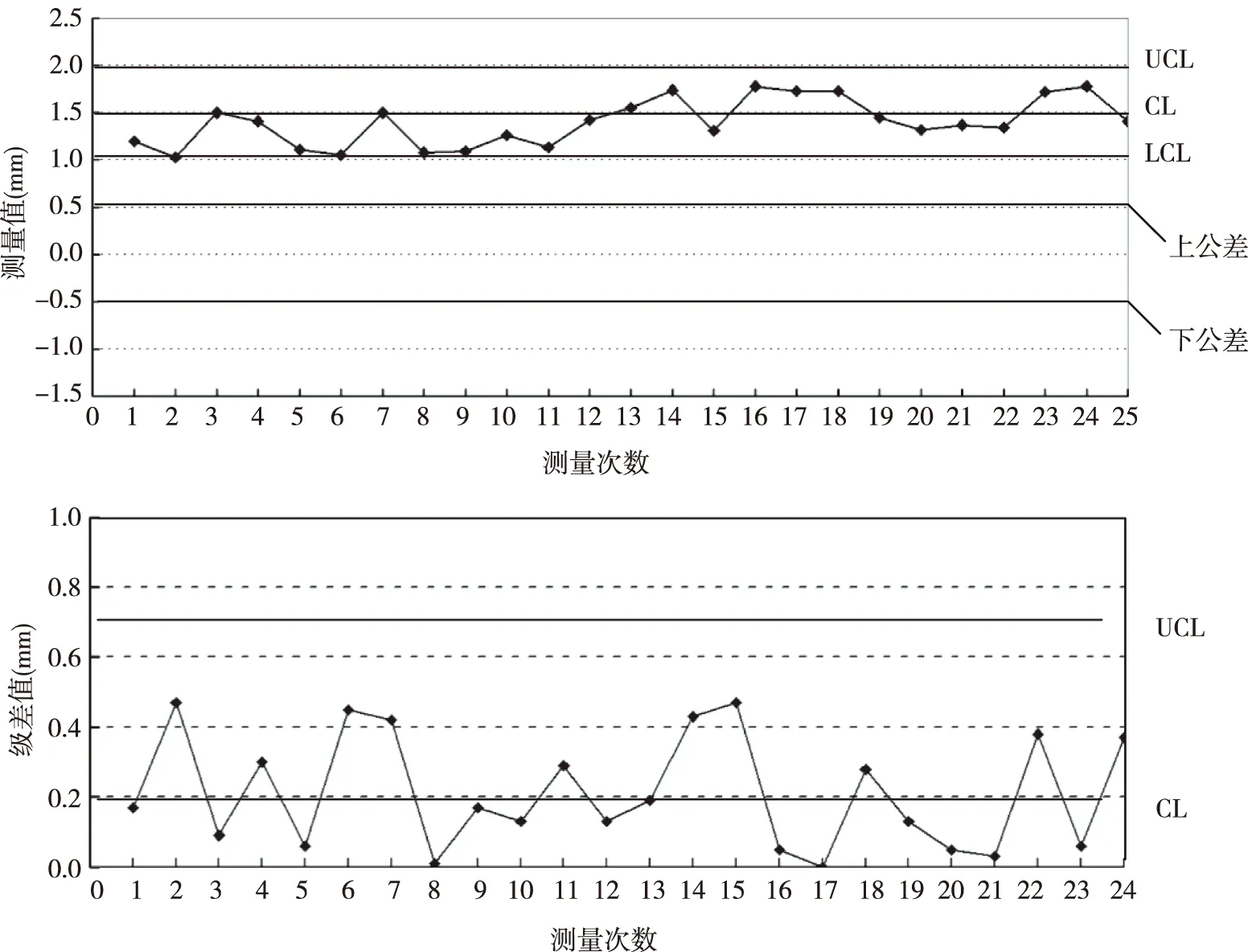

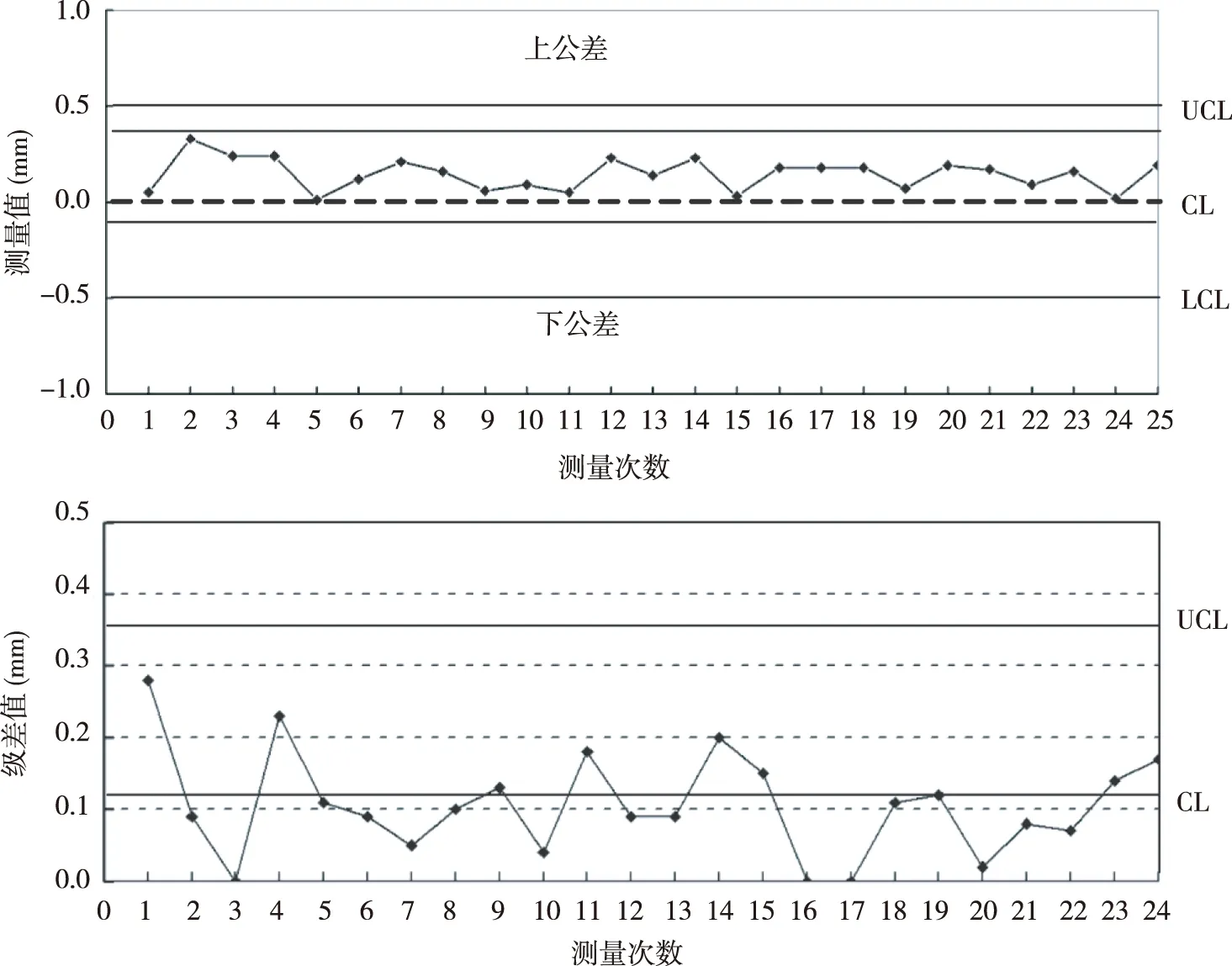

对中华轿车车身进行统计过程控制,图1所示为尾灯板上检测点(安装孔)DC1R1(RPS01HYZ)沿车身坐标方向Z向的单值—移动级差控制图.图2所示为尾灯安装型面点P1沿车身坐标方向X向的单值—移动级差控制图.

通过对尾灯安装板的安装孔和安装型面相关检测点的控制图分析,可以得到如下结论:(1)安装孔孔位沿Z轴正方向偏离,引起尾灯上下缝隙不均;(2)型面点P1沿X向正方向偏离引起尾灯精度超差.

因此,对尾灯板制造质量问题主要可以从两方面着手:(1)解决安装孔及型面点的尺寸偏离;(2)使不受控的P1点变成受控点.

图1 检测点DC1R1单值-移动级差控制图

图2 检测点P1的单值-移动级差控制图

3 对尾灯板的质量改进

依据控制图提供的测量点的信息,分析出现质量缺陷的原因,改进模具压力加工的孔位、制件在整形时型面下限伸延;增加冲压件焊接夹具上受力等,是可行的方法.

对模具进行改进.依据尾灯安装板冲压加工的工艺流程,在完成1/6序—落料、2/6序—拉延以后,在3/6序—切边、冲孔序改进加工的孔位以后,在6/6序整型改进型面点.

模具改进的流程为:手工制作改进尾灯板工序样件—试装车—合格.

改进4/6切边、冲孔序的模具,如图3所示.依据手工制作冲孔修模样件,将4/6序—冲孔、切边的三个冲孔凸、凹模中心线位置移动了1.50 mm左右.具体做法是:起模,在上模模具的腔内,将固定安装三个冲头的固定板卸下,在上模座用于固定板连接的螺栓与销钉拔出后有空洞,把漏出的空洞补上,重新绘制固定板图纸,在加工固定板时只加工连接的螺纹孔,而不加工销孔,在依据制作的冲孔样件的孔位,划线加工销孔的位置,并与上模座对销孔位进行研配加工,将固定板安装在上模座后,把卸料板的孔位扩大;在修正冲孔的凹模时,以冲头的位置为基准,补焊后,研配凹模的中心,并对下模的废料排出孔进行扩孔,保证废料都能及时排出下模的型腔,改进后的模具在压力机上试压了50个工序件,经检验孔位尺寸满足设计、装车要求.同时也改动了在5/6切边、冲孔序及6/6整型序的定位销的位置.

改进6/6整型序的模具.依据手工制作的整型序样件起模,在下模模具的腔内,将型面点P1、P2对应的下模型面补焊抬高.对应的上模型面也作了打磨.在模具的静态时,将上、下型面作反复的研磨,并用塞尺进行了间隙的确认.

对模具进行动态试模.在500吨压力机上安装模具,进行试车.在模具上下型腔内涂抹红颜色的研料.将完成的冲孔工序件在模具内试压,查看压制后的制件,找出高点.在模具型面上打磨,反复进行多次这样的试压,直到没有高点.制件的型面过渡光滑,没有棱线、颈缩、拉伤、皱褶等质量缺陷.对试压制件进行检测,型面点满足设计要求.

图3 更改后4/6序切边—冲孔模的示意图

对夹具进行改进.在装焊车间,此尾灯安装板在工位上夹紧时,因制件在夹具上两侧受力,制件夹紧受力不均,型面点P1处凸起变形,使该制件X向尺寸制造不受控.改进措施:对夹具进行了调整,在易引起变形处增加压料装置,使之焊制制件时,两侧被加紧同时,在外力作用下,克服形变,增加制件夹持的可靠性,减少操作因素的影响.

在对过程进行改进后,往往需要确认改进的效果.这时需要按照进行初始过程研究的方式制作控制图.

4 改进效果的检测与评价

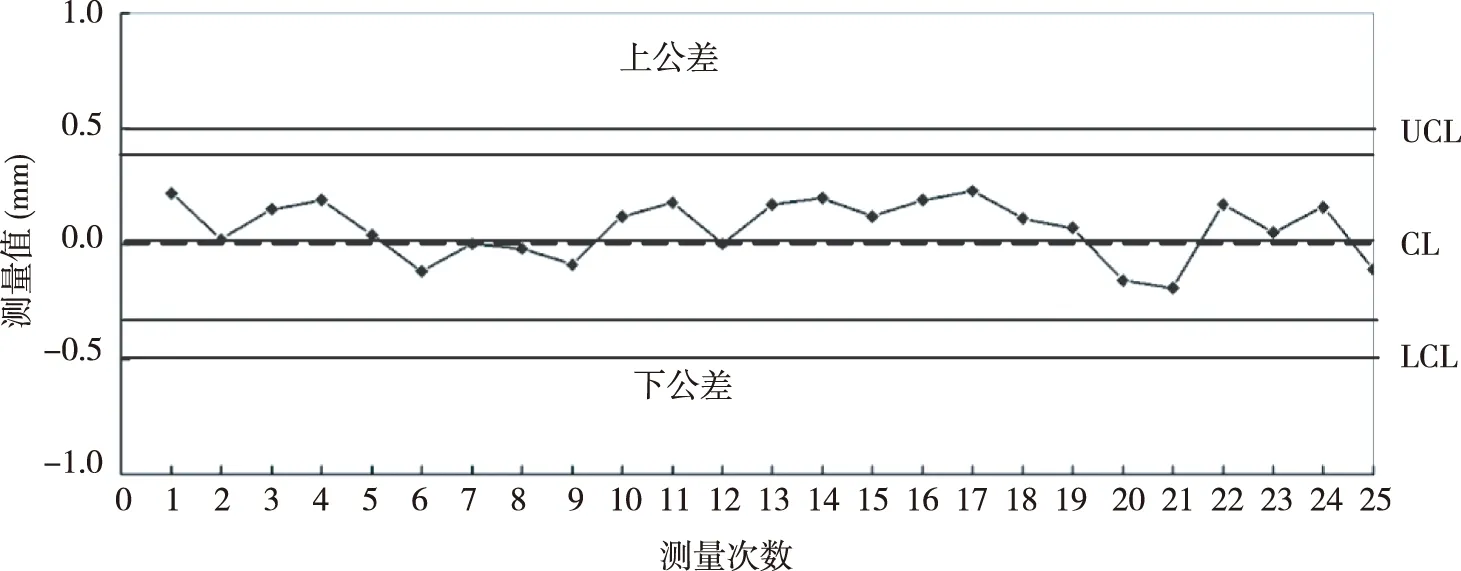

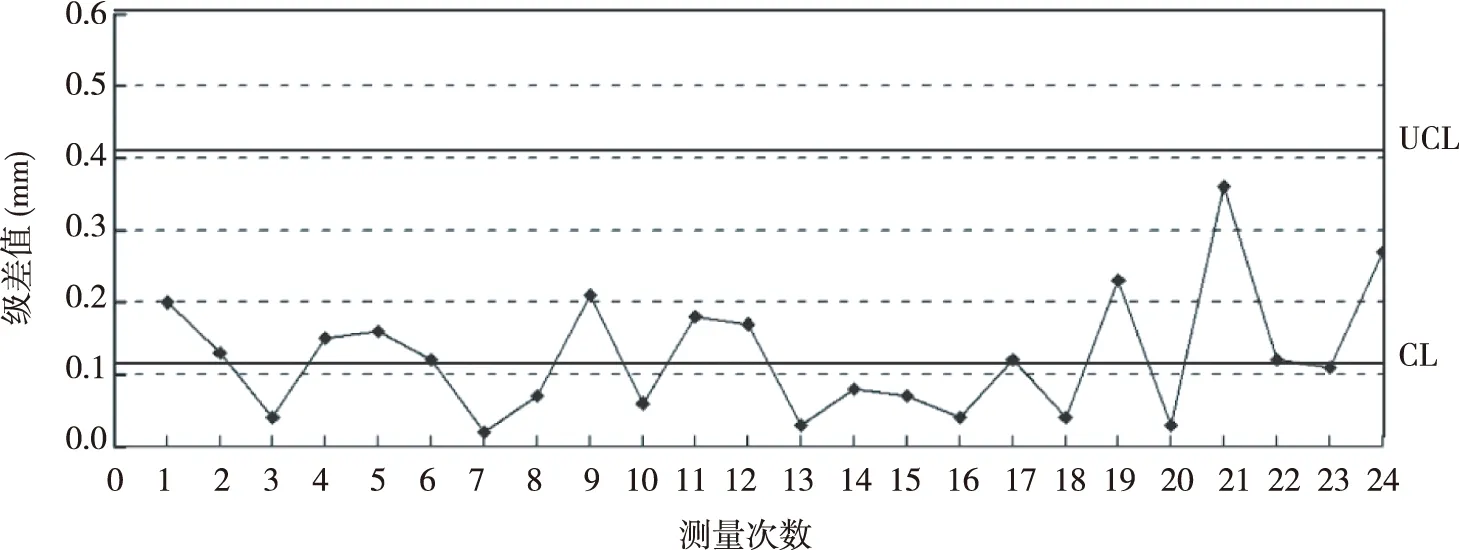

应用改进后的模具、夹具生产的冲压件,经焊装焊接成分总成.装车后,抽取白车身到检测中心检测.检测点还是DC1R1(RPS01HYZ)、P1.对这些检测点仍然利用单值—移动级差控制图进行处理,如图4、图5所示.

图4 检测点DC1R1单值-移动级差控制图

从图中可以看出检测点均处于受控状态,而且检测点的检测数据都在公差带之内.这表明,所采取的质量改进措施是有效的.

可以看出,统计过程控制在轿车车身制造质量控制体系中可以发挥很重要的作用.利用统计过程控制方法可以检测、分析、判断生产过程的受控状态,了解过去和现在的生产状况,及时发现生产中的异常现象,提供进行过程改进的依据.也可以根据控制图提供的信息及时、有效地采取过程改进措施,纠正和预防轿车车身质量缺陷发生,从而达到改进制造质量的目的.

但是,对轿车车身的一个检测点就需要制作一张控制图,而轿车车身检测点和功能尺寸数量众多,不可能对轿车车身上的每个检测点和功能尺寸都利用控制图进行检测.需要进行合理选择,确定利用控制图可以获得最大效果的点,对它们进行检测和质量改进.

图5 检测点P1的单值-移动级差控制图

5 结 论

本文采用了中华轿车尾灯安装板三坐标检测机检测数据为依据,研究了如何使用控制图进行控制与分析,结合轿车车身结构与冲压生产、焊装工艺确定引起质量问题的根本原因,并且对中华轿车尾灯制造问题进行了成功的改进.

参 考 文 献

[1]邓仕珍,范淼海.汽车车身制造工艺学.北京:北京理工大学出版社

[2]王霄锋.统计过程控制.北京:清华大学,2003