基于正交方案的闭挤式精冲直齿轮工艺参数优化

2014-09-18马一龙刘潞周

邓 明,马一龙,刘潞周,吕 琳,袁 秋

(重庆理工大学,重庆 400054)

直齿圆柱齿轮生产大多采用传统的切削加工方法,材料利用率低且产品成本高。闭挤式精冲是在精冲和挤压基础上发展起来的一种新型精冲工艺[1]。与传统的切削加工工艺相比,采用闭挤式精冲工艺成形直齿圆柱齿轮具有节省材料、减少能耗、提高效率等显著优势。

本文采用DEFORM-3D软件,以小模数直齿轮为研究对象(见图1),对厚度为8 mm的35钢板进行闭挤式精冲模拟。分析和比较了凹模型腔锥面倾斜角度,主凹模圆角半径,反顶力,凸、凹模间隙对齿面光亮带比例的影响,并结合物理试验得到了优化的工艺参数[2-4]。

图1 齿轮件三维图

1 有限元模型与正交试验设计

1.1 有限元模型

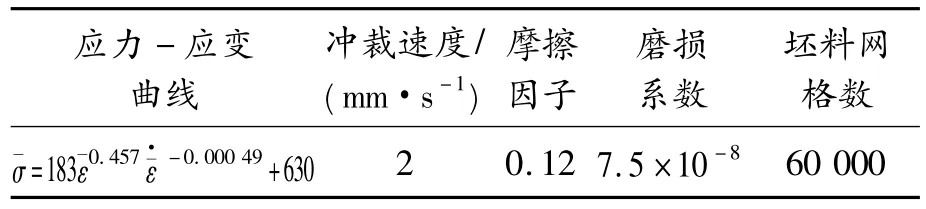

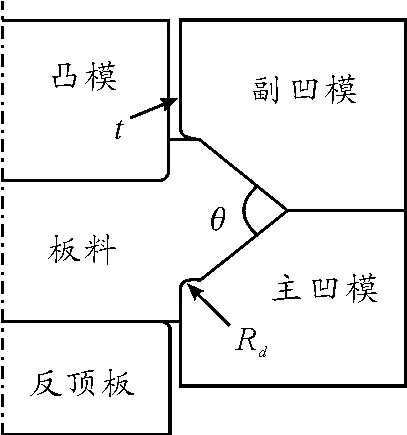

运用DERORM-3D有限元软件对闭挤式精冲直齿轮过程进行数值模拟。有限元模型如图2所示。板料为35#钢,厚度为8 mm,齿轮模数为1.5。坯料设为弹塑性材料,凸模、主凹模、副凹模、反顶板设为刚性体。划分了60000个矩形单元网格,对塑性变形较大的凸、凹模间隙附近的材料进行网格局部细化,从内到外细化比例因子为0.1∶0.3∶1.0。表 1 为有限元模拟基本参数。图 2为有限元模型。

表1 有限元模拟基本参数

图2 有限元模型

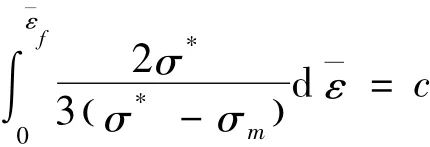

Brozzo断裂准则能比较精确地模拟闭挤式精冲过程[5]。考虑静水应力对断裂的影响,本文选用 Brozzo 断裂准则模拟精冲过程[6-9],其表达式为

式中:σm为静水应力;σ*为最大主应力为等效应变为断裂发生时的总塑性应变;c为材料抗韧性断裂的临界值,取0.2。

1.2 正交试验设计

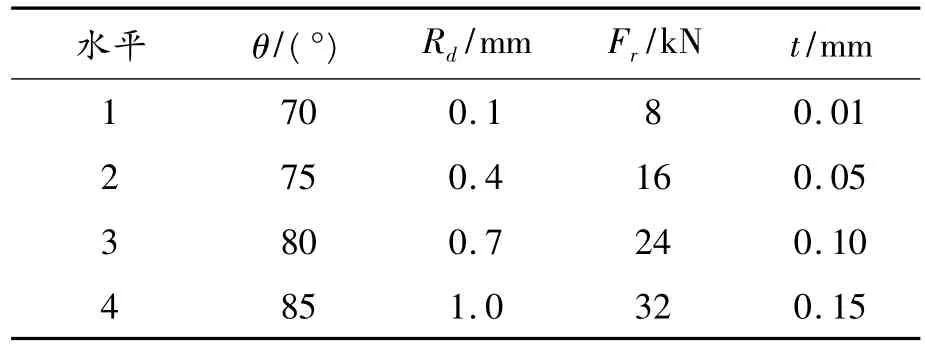

利用正交试验方法进行有限元模拟试验设计。模拟的中凸、凹模间隙,主凹模圆角半径,反顶力和主、副凹模型腔倾斜角度分别选用4个水平,精冲齿面的光亮带比例被设为试验指标。凹模型腔锥面倾斜角度θ,主凹模圆角半径Rd,反顶力Fr,凸、凹模间隙t与其各自水平对应的实际大小如表2所示。

表2 正交试验因素与水平安排

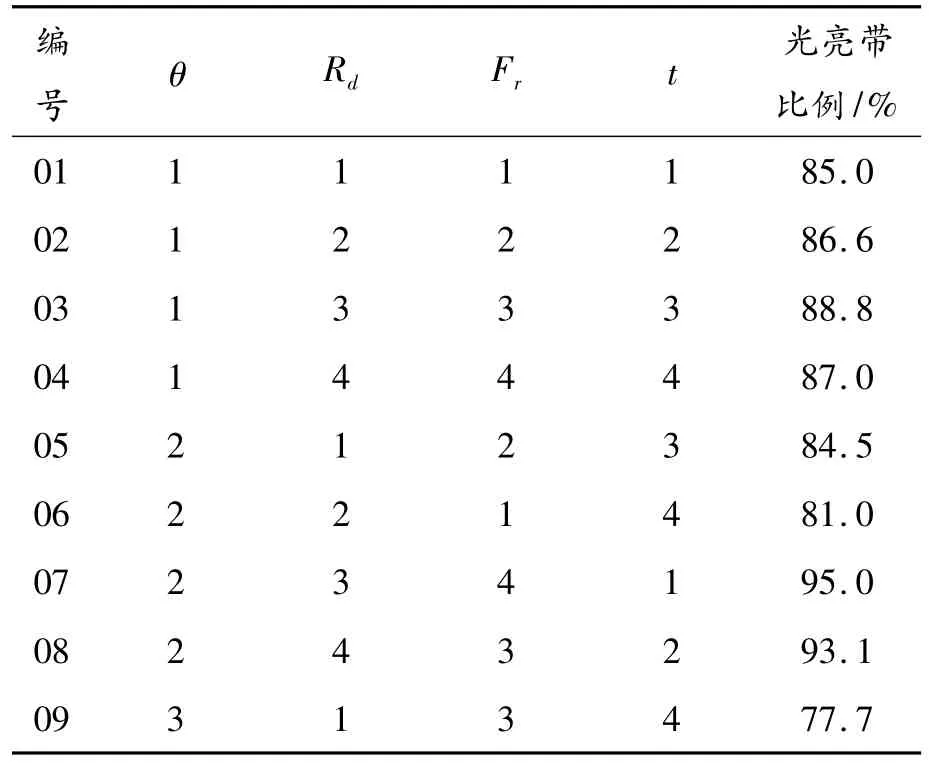

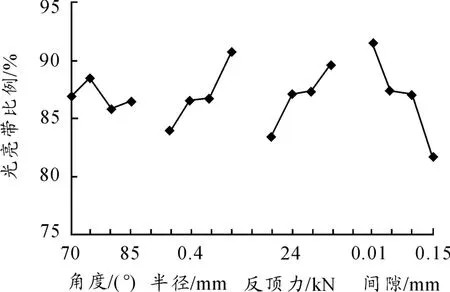

试验采用四因素四水平的正交设计,选取L16(44)正交表,其正交设计试验方案及试验结果如表3所示。

表3 有限元模拟的L16(44)正交试验方案及结果

续表

2 结果与讨论

2.1 模拟结果的方差分析

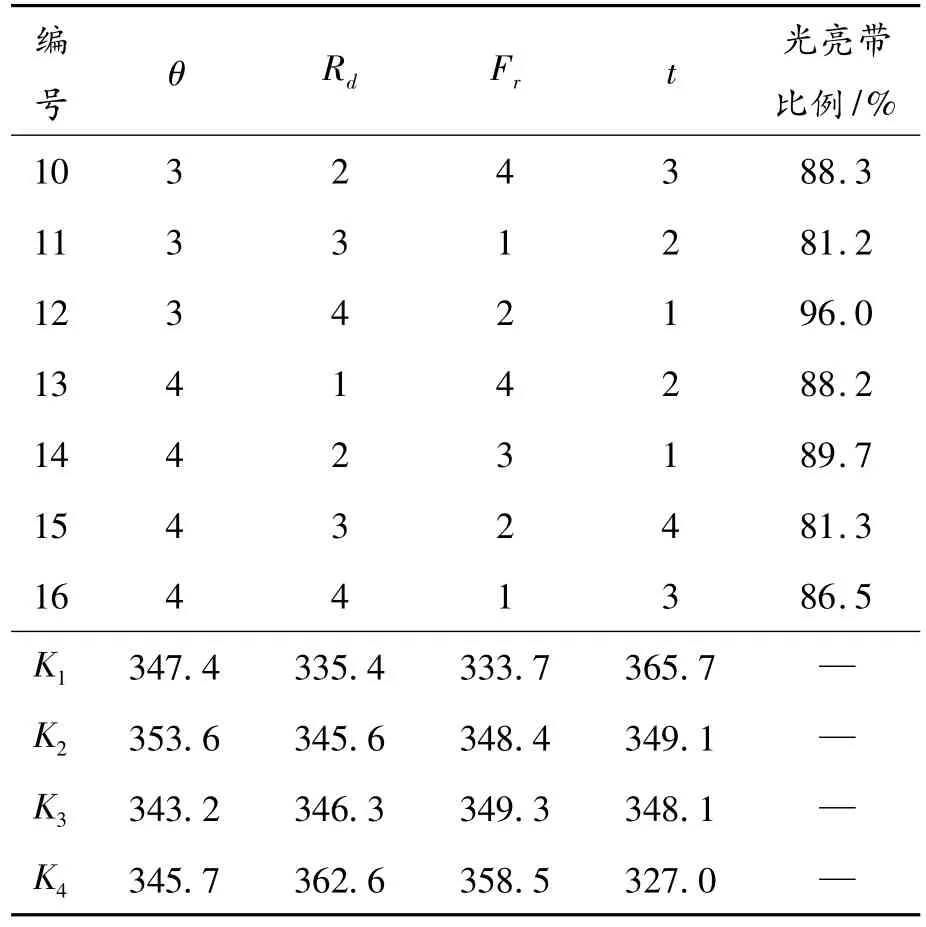

对于各个影响因素来说,F值越大,则该列因素在试验范围内的变化会导致试验指标出现更大的变化。表4为试验模拟结果方差分析。

表4 试验模拟结果方差分析

从表3可以看出,各工艺参数对试验指标的影响程度为:凸凹模间隙﹥凹模圆角半径﹥反顶力﹥主、副凹模型腔倾斜角度。试验指标为齿面光亮带比例,越大越好。在不考虑交互作用的情况下,优化方案应取各因素最大K值所对应的水平,即为A2B4C4D1。从表4可以看出:凸、凹模间隙t对齿面光亮带比例有显著影响。

2.2 凸、凹模间隙,凹模圆角半径,反顶力,主、副凹模型腔倾斜角度对光亮带比例的影响

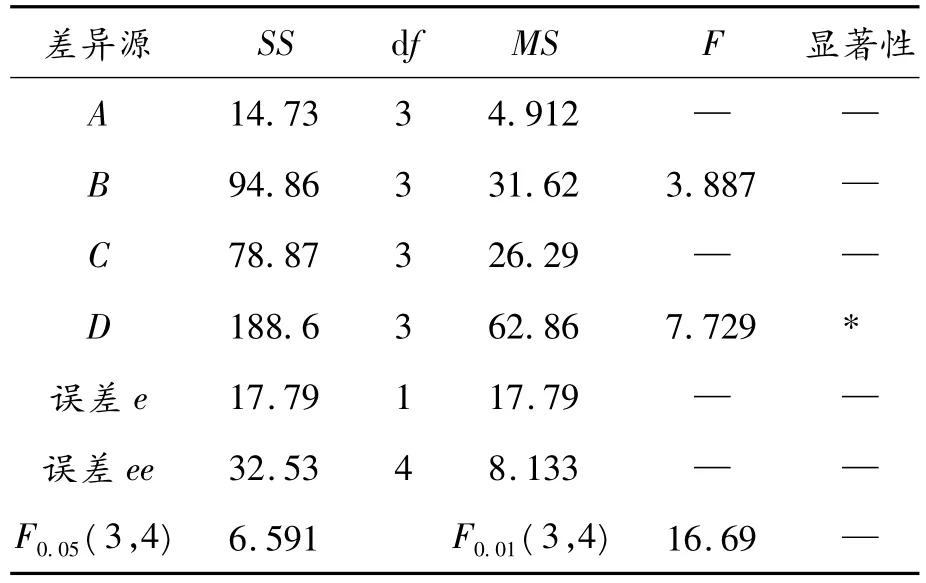

从图3可以看出:凸、凹模间隙,主凹模圆角半径和反顶力对直齿轮齿面光亮带比例的响应表现显著,凹模型腔锥面倾斜角度对齿面光亮带比例的响应不显著。对比其他3个参数,当反顶力为24和32 kN时,其光亮带比例的增加相对趋缓。在实际生产中,需要对零件表面质量要求进行稳定的控制,因此增加反顶力是一种比较有效的方法。但反顶力并不是越大越好,在增大反顶力的同时也增加了工作腔的压力。当工艺参数选取不合适时,坯料将表现出极大的变形抗力,给模具寿命带来严重威胁。

图3中每条直线在不同区间的斜率不一样,主凹模圆角半径和反顶力对齿面光亮带比例的影响趋势是随着参数本身的增加而单调增加,这与凸、凹模间隙的影响相反,表明凸、凹模间隙与主凹模圆角半径和反顶力之间存在交互作用。

图3 角度、半径、反顶力及间隙对直齿轮齿面光亮带比例的影响

2.3 外环填充率对直齿轮齿面的影响

图4是外环填充率对直齿轮齿面光亮带的影响。从图4可以看出,齿面光亮带比例随着外环填充率的增加而增大。这是因为外环填充率越大,变形区材料所受的三向压应力越大。静水压应力可以有效地抑制裂纹的产生和扩展,使变形区材料塑性得以充分发挥,因而能够精冲出高质量的齿轮齿面。

2.4 试验验证

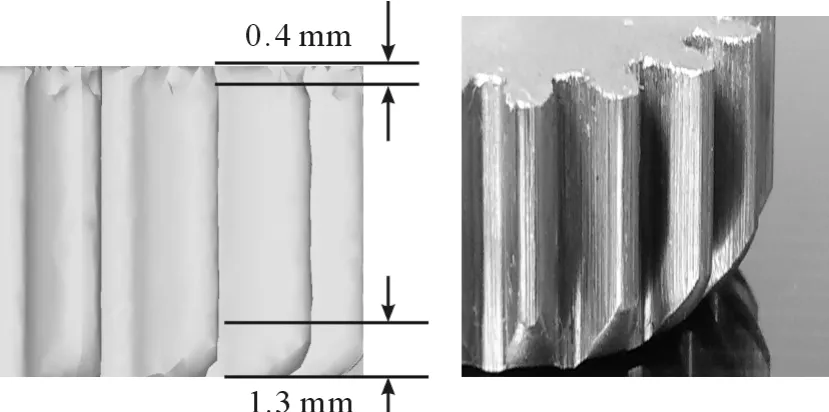

图5是利用齿面光亮带为质量指标,使用优化参数得到的模拟结果和物理试验结果进行比对。结果表明:通过有限元模拟得出的直齿轮齿面光亮带比例为93.4%,试验试件的实际光亮带比例为96.7%,模拟值和实际值误差为3.3%。通过物理试验,证实采用优化参数后的闭挤式精冲工艺能够显著提高直齿轮齿面的光亮带比例。

图4 外环填充率对直齿轮齿面光亮带的影响

图5 采用优化参数模拟结果和试验直齿轮试件齿面质量比对

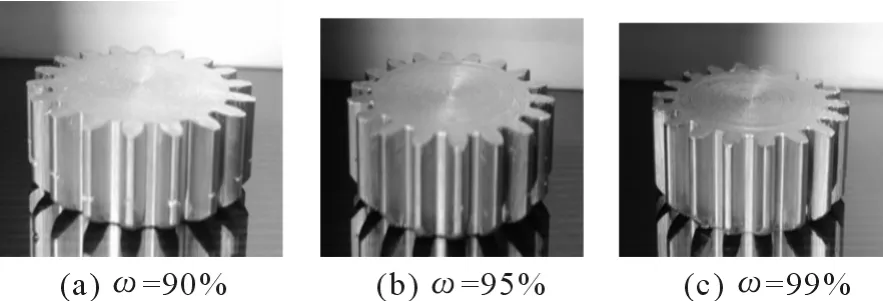

图6是在不同填充率情况下加工的试件。从图6可以看出:填充率越大,直齿轮齿面光亮带比例越高,且齿轮成形质量越好。

图6 不同填充率下的直齿轮试件

3 结论

1)凸、凹模间隙,主凹模圆角半径和反顶力对小模数直齿轮齿面光亮带有显著的影响,凹模型腔锥面倾斜角度对齿面光亮带几乎没有影响。

2)凸、凹模间隙对小模数直齿轮零件齿面光亮带的影响程度要大于其他影响因数,影响程度从大到小依次为:凸、凹模间隙﹥凹模圆角半径﹥反顶力﹥主、副凹模型腔倾斜角度。

3)坯料填充率越大,直齿轮齿面光亮带比例越大,且齿面光洁度越好。

[1]邓明,陈明明,吕琳,等.闭挤式精冲成形材料流动及变形区显微状态分析[J].精密成形工程,2010(1):57-60.

[2]邓明.面向21世纪的精冲成形技术[J].重庆工学院学报,2001(5):65-67.

[3]邓明,张会杰,吕琳,等.闭挤式精冲工艺及其成形规律[J].锻压技术,2009(6):43-46.

[4]邓明,吕琳,王正立.基于正交方案的闭挤式精冲工艺参数优化[J].锻压技术,2012,36(6):107 -109.

[5]邓明,王正立,吕琳.闭挤式精冲变形区应力状态对断裂损伤的影响[J].塑性工程学报,2011,18(1):67-71.

[6]Hambli R.Finite element simulation of fine blanking process using a pressure-dependent damage model[J].Journal of Materials Processing Technology,2001,116(23):252-264.

[7]Kwak T S,Kim Y J,Bae W B.Finite element analysis on the effect of die clearance on shear planes in fine blanking[J].Journal of Materials Processing Technology,2002,130 -131:70 -75.

[8]Samuel M.FEM simulation and experiment analysis of parameters of influence in the blanking process[J].Journal of Materials Processing Technology,1998,84(1):97-106.

[9]Klocke F,Sweeney K.Improved tool design for fine blanking through the application of numerical modeling techniques[J].Journal of Materials Processing Technology,2001,115(1):70 -75.