纯电动汽车电液复合制动系统联合仿真

2014-09-18盘朝奉

王 晖,陈 燎,盘朝奉,b

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院,江苏镇江 212013)

随着汽车保有量快速增长,由汽车引发的资源紧缺、温室效应和环境污染等问题日益严重。纯电动汽车对能源的利用率较高,在节能和环保方面具有较大优势,且其技术相对简单成熟,具有十分广阔的发展前景[1]。研究表明:在城市驾驶工况下,大约有1/3~1/2的能量被消耗在制动过程中,所以对纯电动汽车制动能量回收的研究具有十分重要的理论和现实意义[2-12]。

Mourad Mohamed[7]建立了蓄电池、电机、控制器以及传动系统模型,运用ADVISOR软件进行多种城市工况下的仿真,获得了行驶工况与制动能量回收利用率之间的关系,最终确定了一种适用于最佳制动能量回收的结构。

在电动汽车行车液压制动系统基础上增设液压控制单元和行程模拟器。基于所设计的电液复合制动系统与控制策略建立了AMEsim-Simulink联合仿真模型,对电动汽车制动能量回收系统进行了仿真研究。

1 制动能量回收系统简介

1.1 制动能量回收的原理

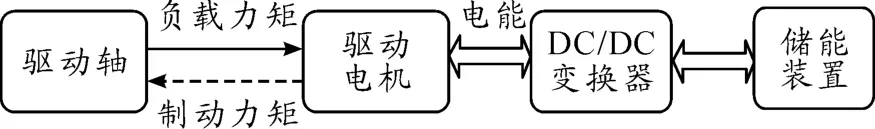

当电动汽车制动时,通过控制可以将车辆以发电机模式运行。这样一方面可以提供制动力,另一方面可以将车辆的部分动能转化为电能。转化的电能存储在储能装置中,从而增加电动汽车的行驶里程。图1为电动汽车制动能量回收原理。与传统汽车上的单一液压制动力相比,电动汽车可以通过电机来提供制动力,液压制动系统与电机制动系统共同组成了电液复合制动系统。

图1 电动汽车制动能量回收原理

1.2 能量回收系统的结构

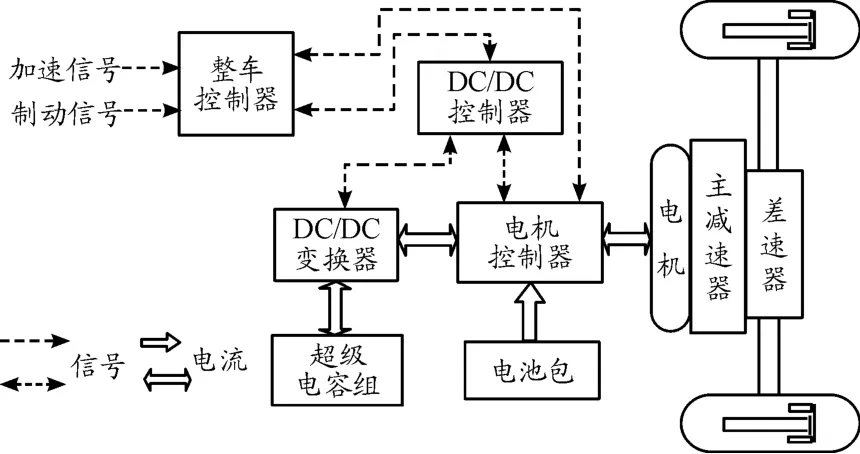

超级电容能量密度小,在回收制动能量时,其端电压变化大且输出特性偏软。因此,在超级电容与电机控制器之间设置DC/DC变换器,以实现对能量双向升压和降压的传输功能。超级电容与蓄电池组成的复合电源再生制动系统基本结构如图2所示。

图2 复合电源再生制动系统基本结构

驱动时,蓄电池经电机控制器给电机供电以驱动车轮;制动时,车轮带动电动机发电,交流电由电机控制器整流后成为直流电,经DC/DC变换后将电能储存在超级电容中。当超级电容中储存足够多能量后,可经由DC/DC变换器用于电机驱动车辆行驶或将电能供予其他耗电设备。整车控制器根据驾驶员意图与车辆行驶状态决定系统工作状态,且可通过控制DC/DC的运行控制电机产生制动力。

2 AMEsim-simulink联合仿真模型的建立

2.1 基于AMEsim的液压相关模型

2.1.1 行程模拟器模型

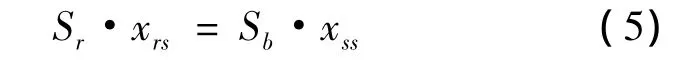

本文选用被动调节式行程模拟器。该模拟器简单可靠,易于实现,且可反馈踏板力与行程间的线性关系。如图3所示,模拟器制动液腔被两侧面积不等的活塞分隔为前腔与后腔,分别与制动主缸的前腔与后腔相连,模拟器前腔中设有模拟器弹簧。由于活塞两侧面积不等,活塞两侧所受压力不同,可以抵消一部分作用在弹簧上的压力,因此模拟器弹簧不需要太大的刚度来提供反力,避免因使用太大刚度的弹簧使行程模拟器尺寸变大。

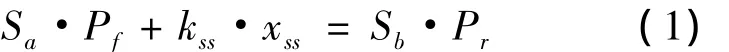

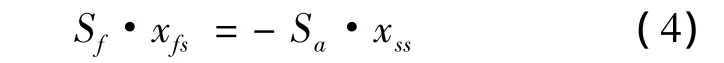

在数学模型中,不计模拟器弹簧预置力,则模拟器中活塞力平衡方程为

其中:Sa,Sb分别为模拟器前后腔活塞面积;Pf,Pr分别为制动主缸前后腔液压压力;Pf为模拟器弹簧刚度;Kss为模拟器弹簧刚度;Xss为模拟器弹簧位移。

将主缸减压、制动液将要流入行程模拟器的时刻作为初始点,忽略机械阻尼及液体压缩特性,由制动主缸与行程模拟器组成的液压回路系统可由方程(2)~(5)描述。

主缸推杆力:

主缸后腔活塞力平衡:

前腔进出油液平衡:

后腔进出油液平衡:

方程(2)~(5)中:Sf,Sr分别为主缸前后腔活塞面积;Kfs,Krs分别为制动主缸前、后腔回位弹簧刚度;Xfs,Xrs分别为制动主缸前、后腔弹簧位移。由此可推出主缸推力Frod与主缸有效行程Xrod的关系:

图3 行程模拟器结构

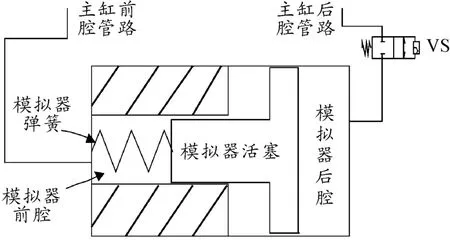

根据以上模型,建立制动操纵机构AMEsim模型,如图4所示。

图4 制动操纵机构AMEsim模型

2.1.2 高压蓄能器模型

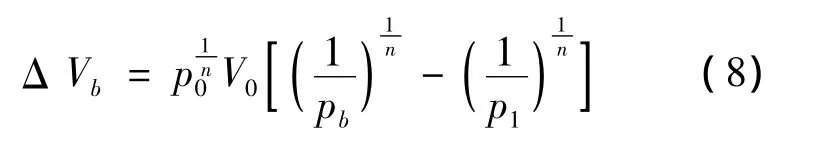

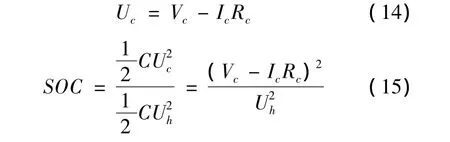

制动系统中,液压制动的油源是由高压蓄能器中储存的高压制动液,液量可以满足车辆多次连续制动。本文选用气囊式高压蓄能器。当蓄能器作为高压油源时,储存和释放的容量和气囊中的气体体积变化量相等,而气体状态的变化符合玻意耳定律,即

式(7)中:Pb为制动状态下的压力;Vb为对应于Pb时气体体积;P1为液压泵对蓄能器储油结束时的压力;V1为对应于P1时的气体体积;P2为蓄能器的工作最低压力限值;V2为对应于P2时的气体体积;P为气囊的充气压力;V为气囊的充气体积,即蓄能器容量,这时气囊应充满壳体内腔;n为多变指数,1<n<1.4。

若设储能器工作时体积变化为ΔVb(ΔVb=Vb-V1),则

根据电动车参数,设定高压蓄能的工作低压限值P2=15 MPa,高压限值为P1=18 MPa。

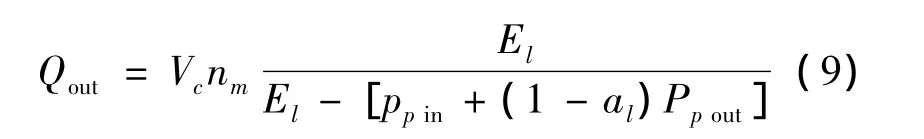

2.1.3 液压泵模型

液压泵为柱塞泵,当高压蓄能器内制动液压力降至设定的下限值时,电机带动柱塞泵工作,向蓄能器加压至设定的压力值。液压泵的输出流量Qout与其额定的排量Vc、电机转速nm等参数有关。液压泵的流量可以表示为

根据电动车参数,选取液压泵的额定排量Vc=1 mL/r,电机转速 nm=1400 r/min。

2.2 基于Simulink的模型

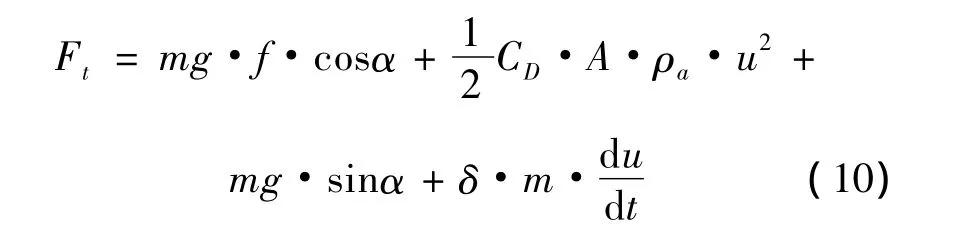

2.2.1 车辆整车动力学模型

为验证电液复合制动的制动效果,需要对整车进行动力学建模,以得到仿真过程中车辆的实时车速。车辆行驶时受力平衡可表示为

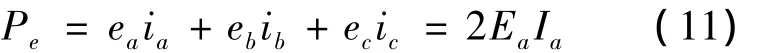

2.2.2 电机模型

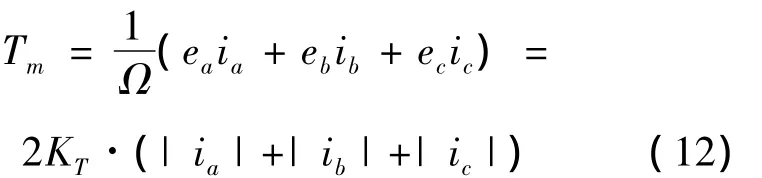

电动车采用直流无刷电机,直流无刷电机的电磁转矩是由定子绕组中的电流与转子磁钢产生的磁场相互作用产生的。定子绕组产生的电磁功率表达式为

因此,电机的电磁转矩表达式为

系统运动方程为

式(13)中:TL为负载转矩;B为电机阻尼系数;J为电机轴的转动惯量。

由式(12)可知:电机电磁转矩的大小与磁通和电流的幅值成正比。对于永磁电机,可以通过控制逆变器输出的电流幅值来实现对转矩的控制。本文为了研究电机的发电特性,建立了驱动电机的Simulink模型。

2.2.3 超级电容模型

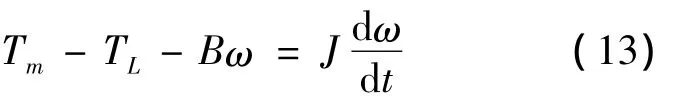

忽略自放电特性对超级电容带来的影响,将超级电容模型简化为理想电容器和电阻串联的结构,并建立Simulink模型。

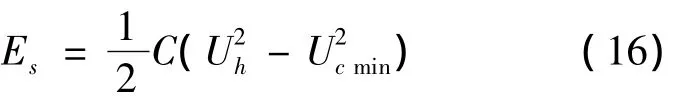

超级电容在充电过程中,其输入电压为uc,可用超级电容端电压Vc减去超级电容内阻Rc上的压降表示,超级电容实时SOC值可以通过制动过程中输入电压和充电电流计算得到。

式(14)~(15)中:Uh为超级电容的额定电压;C为超级电容的本征容量。

超级电容为单体DLCAP2.5V700F型超级电容,其单体电压为2.5 V,本征容量为700 F。超级电容单体通过限压电路串联成超级电容组作为能量回收储能装置,由28个单体串联为一组,两组并联而成,组成的超级电容组额定电压为70 V,本征容量为50 F。

超级电容工作时能够存储的能量(即有效容量Es)由额定电压、本征容量和最低工作电压Ucmin共同决定:

令 Ucmin=qUh,则有

式(17)中:q为超级电容的放电深度,一般取q=0.6 ~0.7。

2.2.4 DC/DC 变换器模型

DC/DC变换器是常用的电路结构,结构成熟,但其电感的参数选择对变换器的性能影响很大,在设计时一般根据纹波理论计算电感取值。本研究选用的电感值为6 mH。

DC/DC变换器中IGBT的开关频率由主控芯片决定,f=28 kHz。

当处于升压状态时,在一个周期内,设占空比为Dy。当升压释放时,超级电容端电压为

升压回收时,

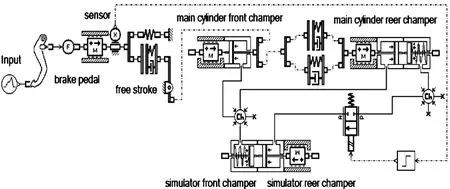

2.2.5 联合仿真模型

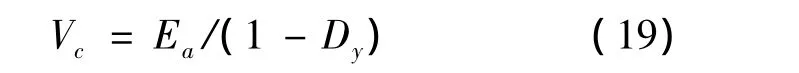

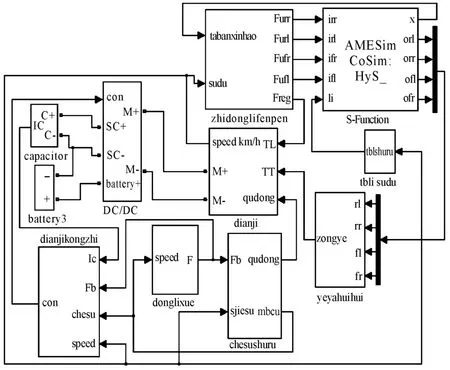

在AMEsim环境下联合仿真模型如图5所示。该模型包括制动操纵机构、4个轮缸与和轮缸对应的4组高速开关阀。在高速开关阀的控制集成与液压控制器中,HyS为与Simulink对接的Simucosim模块。

图5 AMEsim环境下电液复合制动联合仿真模型

Simulink环境下的联合仿真模型如图6所示。模型包括整车动力学模型、电机模型、超级电容模型、DC/DC模型、制动力分配与驾驶员意图识别等上述建立的模型,还设置了恒压蓄电池作为供电单元。其中S-函数为与AMEsim数据交换的接口。设置系统仿真采样时间与数据接口采样时间均为 0.001 s。

图6 Simulink环境下联合仿真模型

3 制动能量回收仿真与分析

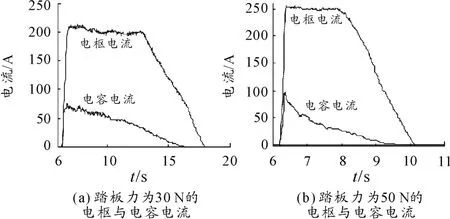

在初始速度为36 km/h的工况下,自第6 s开始制动,踏板力输入时间为0.5 s,输入大小分别选取30,50 N,对应理想制动强度的控制分别为0.08,0.248。查看仿真过程中各个参数,进行制动能量回收效果分析。

当制动踏板力为30 N时,输出制动强度为0.085,如图7(c)所示。制动初始阶段可完全由电机制动提供制动力,是理想的制动能量回收状态。随着转速下降,电机最大再生力矩下降,前轴液压介入,完成制动。

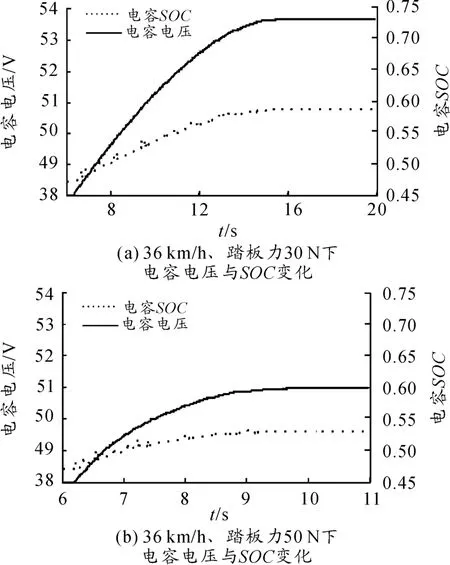

当踏板力为50 N时,输出制动强度为0.27,大于电机提供的最大制动强度,如图7(d)所示,制动开始后电制动与前、后轴液压制动共同参与制动。如图8所示,随着车速下降,电机反电动势下降,电机发电功率减小,提供的再生制动电枢电流减小,对电容充电电流逐渐减小,超级电容充电功率也随之减小。超级电容电压与SOC变化如图9所示。

对比踏板力为30 N的小强度制动与踏板力为50 N的中小强度制动时超级电容的充电过程。由图8可见:电容电压由48 V分别提高至53.71 V和50.97 V;电容 SOC 由 0.47 提高至 0.588 和0.532。对应充入超级电容的能量为14455 J与7359 J,则可得到两种制动强度下制动能量回收率分别为38.5%与19.6%。

图7 制动力控制输入与输出

图8 电枢电流与电容充电电流

图9 超级电容端电压与SOC变化

可见在小制动强度下,绝大部分制动力可由电机提供,制动能量回收率较高。受电机最大再生制动力限制,在中小制动强度下,液压部分介入较多,导致能量回收率偏小。但鉴于该电动车主要行驶于城市工况,电液复合制动大多以小制动强度工作,制动能量回收率在40%左右,回收效果较好。

4 结论

1)基于AMEsim的模型建立了行程模拟器、高压蓄能器和液压泵的模型。基于Simulink的建立了车辆整车动力学模型、电机、超级电容和DC/DC变换器模型。根据以上建立的所有模型建立了AMEsim-Simulink联合仿真模型。

2)在初始速度为36 km/h的工况下,分别选取踏板力大小为30 N(小强度制动)和50 N(中小强度制动)进行仿真,并对仿真结果进行了分析。结果表明:在城市工况下(小强度制动),制动能量回收率在40%左右,回收效果较好。

[1]欧阳明高.我国节能与新能源汽车发展战略与对策[J].汽车工程,2006,28(4):317 -321.

[2]Gao Yinmin,Chen Liping,Ehsani M.Investigation of the effectiveness of regenerative vraking for EV and HEV[P].SAE International SP -1466.1999-01-2910.

[3]郭盟,南金瑞,郭峰.增程式电动客车整车控制器的设计[J].重庆理工大学学报:自然科学版,2013(1):7-12.

[4]赵孟娜,米林,冯勇.基于神经网络的二次开发电动汽车电池SOC测试软件设计[J].四川兵工学报,2012(8):95-98.

[5]裴春松.纯电动汽车电安全分析与设计[J].客车技术与研究,2012(1):20 -22,26.

[6]Ehsani M,Gao Yinmin,Butler K L.Application of electrically peaking hybrid(ELPH)propulsion system to a full size passenger car with simulated design verification[J].IEEE Transaction on Vehicular Technology,1999,48(6):1779-1881.

[7]Mourad M.Improving the performance of a hybrid electric vehicle by utilization regenerative braking energy of vehicle[J].International Journal of Energy and Environment,2011,2(1):161 -167.

[8]周磊,罗禹贡.电动汽车回馈制动与防抱死制动集成控制[J].清华大学学报:自然科学版,2009,49(5):105-110.

[9]戚思良.纯电动车再生制动系统DC-DC变换器研究[D].镇江:江苏大学,2013.

[10]方华,顾力强.基于城市循环工况的混合动力客车经济性仿真及试验研究[J].传动技术,2010(2):16-19.

[11]杨华勇.汽车电液技术.[M].北京:机械工业出版社,2012.

[12]杨洋.纯电动汽车新型电液复合制动系统研究[D].重庆:重庆大学,2012.