镁合金电镀Ni-Al2O3薄膜的研究

2014-09-18周言敏李建芳

周言敏, 李建芳

(重庆电子工程职业学院,重庆 401331)

镁合金电镀Ni-Al2O3薄膜的研究

周言敏, 李建芳

(重庆电子工程职业学院,重庆 401331)

采用电镀方法对镁合金进行表面镀膜处理,间接提高其硬度和耐蚀性。借助硬度计和浸泡法对表面电镀Ni-Al2O3薄膜的镁合金的硬度和耐蚀性进行了测试。结果表明:表面镀膜能一定程度提高镁合金基体的硬度和耐蚀性,但此两项性能的彰显受电镀参数的影响。加载适宜的电流密度且电极水平面对面放置时,表面电镀Ni-Al2O3薄膜的镁合金的硬度较高,耐蚀性也较好。

Ni-Al2O3薄膜;电镀;镁合金;硬度;耐蚀性

0 前言

镁合金具有质量轻、比弹性模量大、比强度和比刚度高、导电导热好、电磁屏蔽和阻尼减震性能优等特性,已在航空航天、武器装备、汽车、电子、仪器仪表和冶金等行业中得到较广泛的应用[1-2]。然而,镁合金存在较明显的性能劣势,如硬度偏低、耐蚀性较差等,导致其应用空间拓宽受限制。鉴于镁合金本体的综合性能较为优异,在此情况下通过改变内部组织结构来弥补其性能劣势恐难以奏效。表面处理是弥补镁合金性能劣势的可行途径,也是经研究证实的有效途径[3-4]。

本文以间接提高镁合金的硬度和耐蚀性为目标,采用电镀方法对其进行表面镀膜处理,并开展测定分析。

1 实验

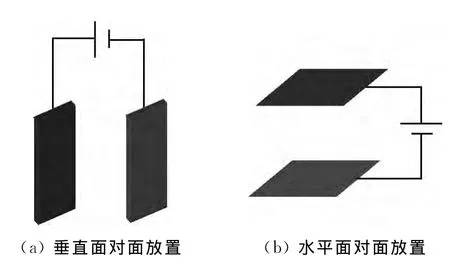

镀液组成为:NiSO4320g/L,NiCl250g/L,H3BO340g/L,Al2O3微粒(粒径为1μm)20g/L。电镀工艺条件为:温度 (45±1)℃,电流密度(直流)0.02~0.14A/cm2,磁力搅拌速率10r/s。镀液配制流程及微粒预处理、分散流程均按照相关规范要求执行[5]。阳极为电解镍板,阴极为镁合金。鉴于镁合金表面极易形成氧化膜,为确保电镀薄膜与镁合金基体紧密结合以收获预期效果,电镀前进行适当打磨处理。电镀中,阳极和阴极采用两种放置方式,即垂直面对面放置和水平面对面放置,如图1所示。分别于镁合金表面电镀Ni-Al2O3薄膜,并进行测定分析。

图1 电极放置方式

2 结果与讨论

2.1 形貌

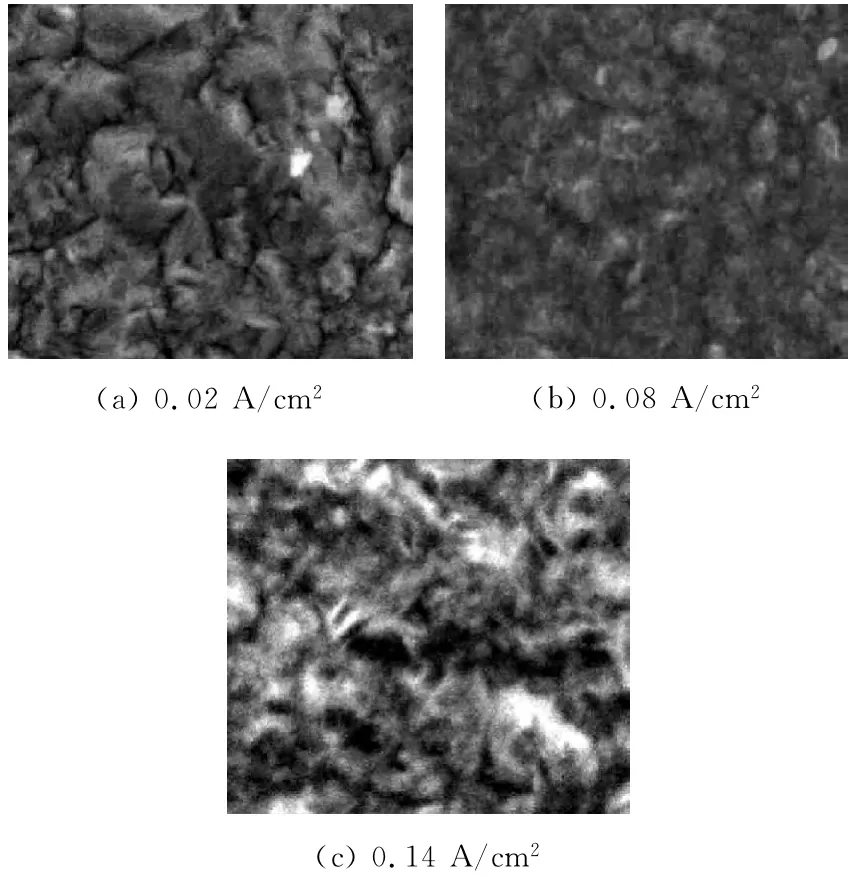

电极垂直面对面放置时,仅改变电流密度,镁合金表面镀膜的SEM形貌,如图2所示。由图2可知:当电流密度为0.08A/cm2时,薄膜最平整、形貌最好,晶粒最细且堆叠均匀,未形成明显的孔隙缺陷,结构致密。电流密度较之偏低或偏高时,镀膜的形貌质量和组织结构均有所逊色。当电流密度为0.02A/cm2时,因基质金属的沉积速率较慢,难以及时且完整包覆吸附于阴极表面的微粒,造成薄膜中微粒的复合量较低,表面较粗糙、结构较疏松。当电流密度为0.14A/cm2时,又因基质金属的沉积速率明显快于微粒的吸附速率,同样造成单位时间内嵌入薄膜中的微粒量减少,薄膜的形貌质量不太理想。

图2 电极垂直放置时镀膜的SEM形貌

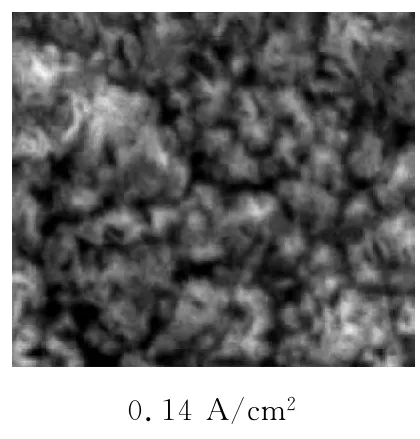

然而,将电极水平面对面放置时,镀膜的形貌结构有所改变。以电流密度为0.14A/cm2时得到的镀膜为例,其SEM形貌见图3。对比图3和图2(c)可知:电极水平面对面放置时,镀膜表面相对平整,晶粒较细小且近似呈胞状,而非图2(c)所示的棱锥状。这是因为电极放置方式不同,沉积规律存在一定差别,进而导致镀膜的形貌结构有所不同。电极水平放置时,微粒除了被搅拌输送至阴极表面外,还可依靠重力自沉降至阴极表面[6]。这样,微粒的复合量必然相对较高。而过多的微粒弥散分布,干扰了基质金属晶体的自由结晶过程,影响了结晶取向,从而导致晶粒形态改变。

图3 电极水平放置时镀膜的SEM形貌

综上所述,电极的放置方式影响了电镀Ni-Al2O3薄膜的形貌和晶粒形态。而形貌和晶粒形态的改变可能造成镁合金的硬度和耐蚀性存在差异。对此,进一步开展测定研究。

2.2 硬度

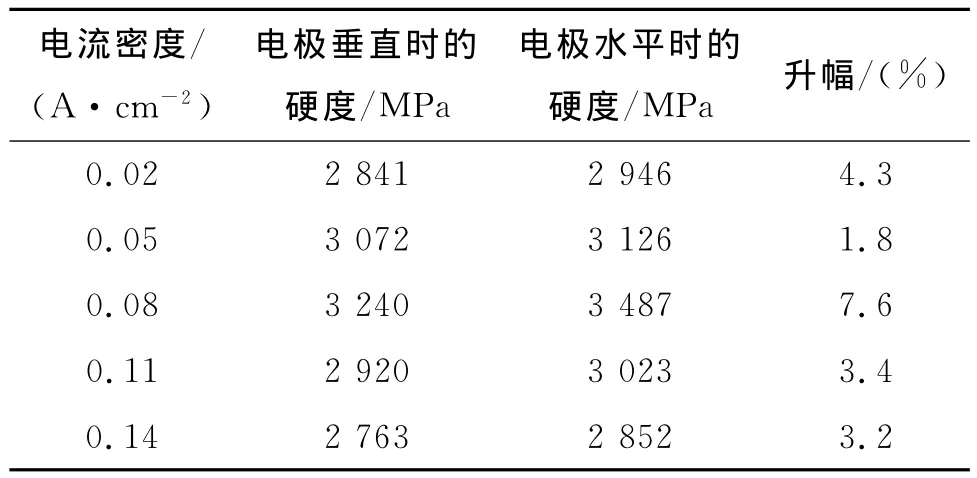

表1列出了电极垂直/水平面对面放置且加载相同电流密度时,表面镀膜的镁合金的硬度测定结果。由表1可知:电极水平面对面放置时,硬度偏高。尽管升高幅度不尽相同,但总体趋势不变。分析认为:电极水平面对面放置时,Ni-Al2O3镀膜中微粒的复合量较高,微粒的嵌入掺杂阻碍了晶格畸变和位错滑移,产生弥散强化作用,紧致密实了组织结构;同时,干扰了晶核生长过程和结晶取向,细化了晶粒[7-8],进而提高了硬度。测定得出:表面镀膜的镁合金的硬度最高达3 487MPa,远高于镁合金基体的硬度(1 000MPa左右)。

表1 表面镀膜的镁合金的硬度

2.3 耐蚀性

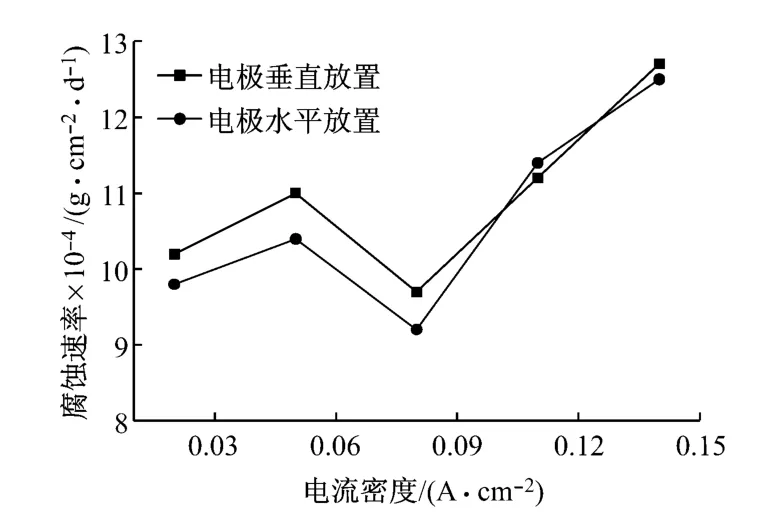

图4为电极垂直/水平面对面放置时,表面镀膜的镁合金在质量分数为5%的NaCl溶液中的腐蚀速率。由图4可知:电极水平面对面放置时,表面镀膜的镁合金在质量分数为5%的NaCl溶液中的腐蚀速率相对较低,最低仅为9.20×10-4g/(cm2·d),明显小于相同条件下镁合金基体的腐蚀速率1.78×10-3g/(cm2·d)。可见,表面镀膜处理也有助于提高镁合金基体的耐蚀性。

图4 表面镀膜的镁合金的腐蚀速率

3 结论

(1)表面镀膜有助于提高镁合金基体的硬度和耐蚀性,但此两项性能的彰显受电镀参数的影响。

(2)加载适宜的电流密度且电极水平面对面放置时,电镀Ni-Al2O3薄膜的镁合金的硬度较高,耐蚀性也较好。

:

[1]刘英,李元元,张卫文,等.镁合金的研究进展和应用前景[J].轻金属,2002(8):56-61.

[2]訾炳涛,王辉.镁合金及其在工业中的应用[J].稀有金属,2004,28(1):229-232.

[3]刘燕,卢国龙,刘金丹,等.AZ91D镁合金表面电沉积n-ZrO2/Ni复合镀层及耐蚀性研究[J].功能材料,2012,43(5):650-652.

[4]吴国松,曾小勤,郭兴伍,等.气相沉积膜层在镁合金表面改性中的应用[J].材料工程,2006(1):61-65.

[5]郭鹤桐,张三元.复合电镀技术[M].北京:化学工业出版社,2007.

[6]张文峰,朱荻.极板放置方式对电铸层中微米/纳米SiC复合量影响的研究[J].中国机械工程,2004,15(24):2 241-2 245.

[7]王文芳,吴玉程,郑玉春,等.铜-纳米金属氧化物复合镀层的制备及组织性能研究[J].稀有金属,2004,28(2):301-303.

[8]薛玉君,刘红彬,兰明明,等.超声条件下脉冲电沉积Ni-CeO2纳米复合镀层的高温抗氧化性[J].中国有色金属学报,2010,20(8):1 599-1 604.

A Study of Electrodepositing Ni-Al2O3Film on Magnesium Alloy

ZHOU Yan-min, LⅠ Jian-fang

(Chongqing College of Electronic Engineering,Chongqing 401331,China)

The surface of magnesium alloy was electrodeposited a film in order to improve its hardness and corrosion resistance indirectly.The hardness and corrosion resistance of magnesium alloy electroplated with Ni-Al2O3film on its surface were measured by means of sclerometer and immersion test.The results show that the hardness and corrosion resistance of the magnesium alloy are improved to some extent through surface filming treatment,but affected by electroplating parameters.When an appropriate current density is used and the electrodes are set face to face,the magnesium alloy electroplated with Ni-Al2O3film shows a higher hardness and has a better corrosion resistance also.

Ni-Al2O3film;electroplating;magnesium alloy;hardness;corrosion resistance

TQ 153

A

1000-4742(2014)01-0010-03

2012-09-04