电镀Fe-B4C复合镀层工艺的研究

2014-09-18王金亮习小慧秦真波

王金亮, 习小慧, 秦真波, 张 禹

(1.中国第一重型机械集团大连加氢反应器制造有限公司,辽宁 大连 116113;2.东北特殊钢集团有限责任公司,辽宁 大连 116105;3.上海交通大学,上海 200240;4.辽宁工程技术大学 材料学院,辽宁 阜新 123000)

电镀Fe-B4C复合镀层工艺的研究

王金亮1, 习小慧2, 秦真波3, 张 禹4

(1.中国第一重型机械集团大连加氢反应器制造有限公司,辽宁 大连 116113;2.东北特殊钢集团有限责任公司,辽宁 大连 116105;3.上海交通大学,上海 200240;4.辽宁工程技术大学 材料学院,辽宁 阜新 123000)

利用低温镀铁工艺,以B4C的粒径、B4C的质量浓度及FeCl2·4H2O的质量浓度为3个因素进行正交试验。阐述了各因素对镀层性能的影响规律,并针对所遇到的问题提出了解决方案。结果表明:影响镀层耐磨性的因素顺序为B4C的质量浓度>B4C的粒径>FeCl2·4H2O的质量浓度;影响镀层厚度的因素顺序为FeCl2·4H2O的质量浓度>B4C的粒径>B4C的质量浓度;影响镀层显微硬度的因素顺序为B4C的质量浓度>B4C的粒径>FeCl2·4H2O的质量浓度;调整pH值能够获得规整的镀层外观;镀液中无微粒电镀20min后,再进行有微粒电镀,可显著提高镀层与基体的结合强度。

复合镀铁;B4C微粒;显微硬度;耐磨性;镀层厚度

0 前言

低温镀铁是指用不对称交流-直流电在较低温度(4℃即可开始镀)下进行的镀铁工艺[1]。它以镀速快、镀层硬度高、电镀成本低、镀铁产生的废液对环境的污染较小等优点[2-4],成为修复磨损件与加工超差件的重要手段。生产实践表明:低温镀铁能显著提高生产率,降低成本,节约原材料,具有一定的经济价值[5]。

随着我国工业水平的不断提高,对低温镀铁技术也提出了更高的要求。复合镀铁作为镀铁技术的一个新方向逐渐受到人们的关注。许乔瑜等[6]研究了纳米ZrO2微粒对复合镀铁层硬度及耐磨性的影响规律,提高了镀层性能,改善了镀铁工艺。本文通过正交试验对电镀Fe-B4C复合镀层的工艺进行了研究。

1 实验

1.1 实验仪器、材料及条件

本实验采用的仪器包括不对称交-直流镀铁电源、自制搅拌器、HH-4型数显恒温水浴锅。实验材料为低碳钢板,试样规格为20mm×20mm×2mm。实验温度为45℃,镀液成分根据正交试验设计而定,溶液的pH值为1.0,施镀时间为2h。

1.2 正交试验设计

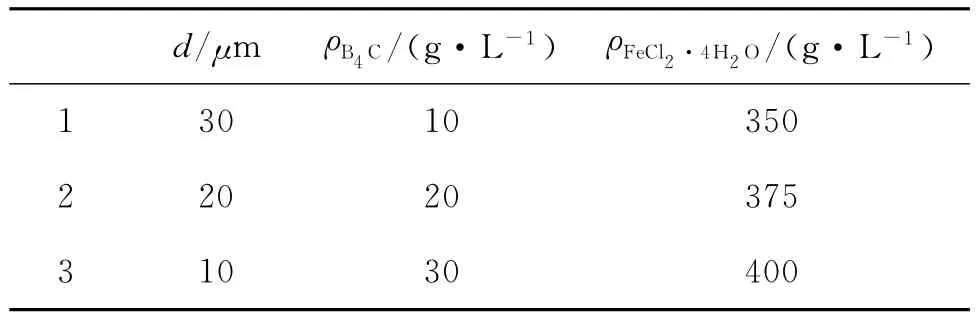

采用氯化物低温镀铁工艺。以B4C的质量浓度、B4C的粒径及FeCl2·4H2O的质量浓度为3个因素,选用L9(34)正交表进行正交试验,因素水平如表1所示。

表1 正交试验因素表

1.3 工艺流程

(1)镀前准备

先将试样用砂纸打磨去除表面的氧化皮,但表面要打磨均匀,避免出现深划痕。将打磨好的试样放在质量分数为10%的盐酸溶液中5min进行除油,取出后用清水洗净,然后用吹风机吹干。根据正交设计配制镀液。打开水浴锅,设定温度为35℃。

(2)对称交流活化处理

将试样安装好,确保阴极和阳极的试样正对。调节电流,使通过试样的电流密度为7A/dm2(交流活化电流=活化电流密度×镀件实际待镀面积),活化时间设定为5min。

(3)不对称交流起镀

起镀的正半波电流密度与负半波电流密度应满足下列两个条件[7]:(1)1.0<β≤1.3;(2)1.9<J有效≤2.1。其中:β=J正/J负;J有效=J正-J负。

(4)过渡镀

先将正半波电流在4~5min内缓慢升至I正=I直,再将负半波电流在同样的时间内缓慢降至I负=I直/8(此时β从1.3变到8),然后停留2~3 min。最后将负半波电阻调为无穷大。

(5)直流镀

完成上述步骤之后,调节电流,使电流密度为14A/dm2,进行直流镀。直流镀20min后,打开搅拌器进行搅拌,使B4C微粒在镀液中呈悬浮状态。

1.4 性能测试

用ML-10型磨粒磨损机进行磨损试验,载荷为20N,时间为1min。用71型显微硬度计测量镀层的显微硬度,加载质量为50g,加载时间设定在10s。用XJL-02A型金相显微镜观察镀层表面和横截面的组织结构,测量镀层的厚度及均匀性。

2 结果与讨论

2.1 正交试验结果分析

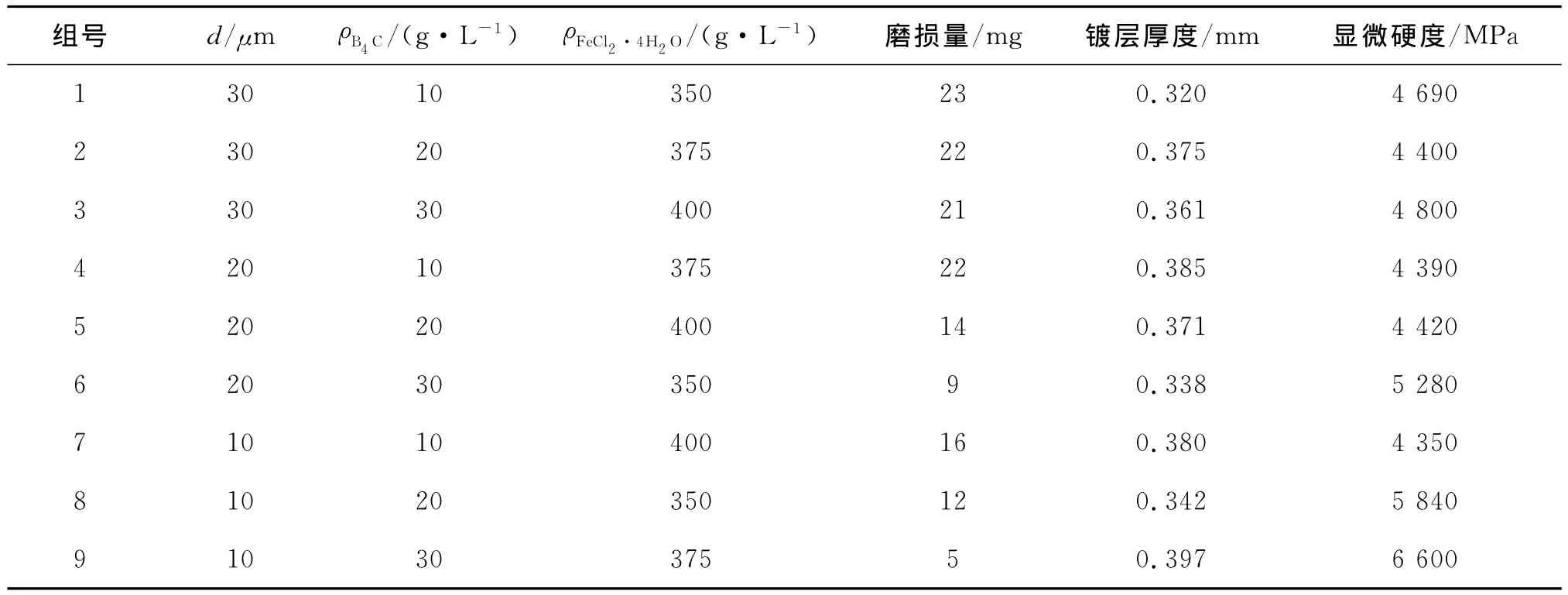

各因素正交试验结果,如表2所示。

表2 各因素正交试验结果

极差分析结果表明:影响镀层耐磨性的因素顺序为B4C的粒径>B4C的质量浓度>FeCl2·4H2O的质量浓度;影响镀层显微硬度的因素顺序为B4C的质量浓度>B4C的粒径>FeCl2·4H2O的质量浓度;影响镀层厚度的因素顺序为FeCl2·4H2O的质量浓度>B4C的粒径>B4C的质量浓度。

2.2 各因素对镀层耐磨性的影响

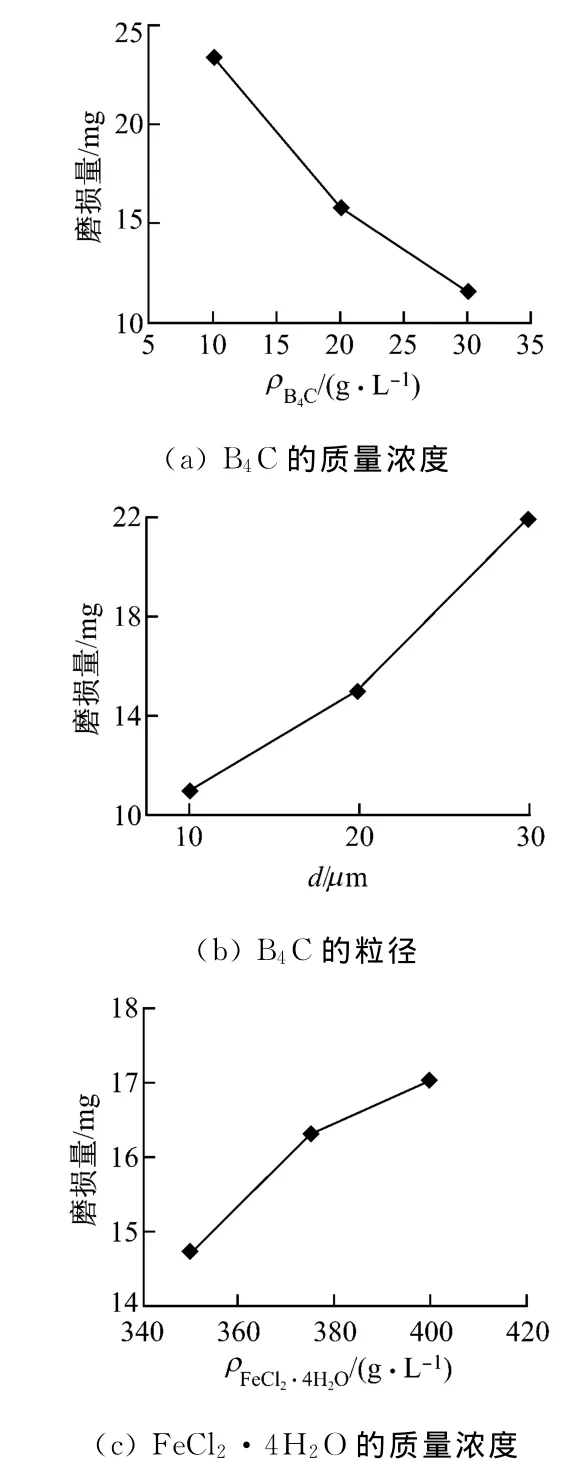

图1(a)~1(c)分别为B4C的质量浓度、B4C的粒径及FeCl2·4H2O的质量浓度对镀层磨损量的影响。

图1 各因素对镀层磨损量的影响

由图1可知:镀层的磨损量随FeCl2·4H2O的质量浓度的增加逐渐增大。因此,在复合镀时为得到耐磨性好的复合镀层,FeCl2·4H2O的质量浓度应尽量小。而B4C的质量浓度越大或B4C的粒径越小,镀层的耐磨性越好。这是因为电沉积过程中镶嵌在铁基体上的硬质B4C微粒起到支撑的作用,使较软的铁基体不受磨损,从而降低了复合镀层的磨损量[8]。

2.3 各因素对镀层厚度的影响

图2(a)~2(c)分别为FeCl2·4H2O的质量浓度、B4C的粒径及B4C的质量浓度对镀层厚度的影响。

由图2(a)可以看出:随着FeCl2·4H2O的质量浓度的增加,镀层的厚度先增大后减小。这是因为在一定范围内,随着FeCl2·4H2O的质量浓度的增加,Fe2+的质量浓度增加,微粒表面吸附的Fe2+数量也增加,有利于共同沉积。当FeCl2·4H2O的质量浓度过大时,离子间的相互作用增大,束缚带电的B4C微粒移向阴极表面,不利于共同沉积,因此,镀层厚度减小。

图2 各因素对镀层厚度的影响

由图2(b)可以看出:随着B4C的粒径的减小,镀层的厚度增大。这是因为B4C微粒越细小,其分散和吸附能力越好,提高了共同沉积的速率。随着Fe2+被还原,进入镀层的B4C数量也越多,镀层也越厚。

由图2(c)可以看出:随着B4C的质量浓度的增加,镀层的厚度增大。在相同条件下,B4C的质量浓度增加,分散到阴极的微粒增多,脱去水膜并吸附阳离子的B4C也增多,进入双电层最后被铁原子覆盖在镀层中的B4C也增多;又因B4C微粒导电,阳离子可以在微粒表面放电,缩短了共同沉积的时间,沉积量增加,因此,镀层的厚度增大。

2.4 镀层的组织形貌

在电镀铁的过程中B4C微粒与铁离子共同沉积,形成复合镀层。在镀层中,B4C以第二相粒子的形式存在,与镀层的结合方式为机械结合。与其他复合镀层相同,B4C微粒复合镀层的微裂纹显著减少,当B4C的粒径和质量浓度达到一定值时,微裂纹消失。

3 遇到的问题及解决方案

(1)在电镀过程中,得到的镀件毛刺不规整。通过调整镀液的pH值,并每隔5min检测一次镀液的酸度,确保pH值保持恒定,获得规整外观。

(2)所得镀层的结合强度较差。通过在直流电镀阶段先进行无微粒电镀20min,再进行有微粒电镀,可改善镀层的结合强度。

4 结论

(1)影响镀层耐磨性的因素顺序为B4C的粒径>B4C的质量浓度>FeCl2·4H2O的质量浓度。

(2)影响镀层厚度的因素顺序为FeCl2·4H2O的质量浓度>B4C的粒径>B4C的质量浓度。

(3)影响镀层显微硬度的因素顺序为B4C的质量浓度>B4C的粒径>FeCl2·4H2O的质量浓度。

(4)调整pH值能够获得规整的镀层外观;在直流镀阶段,镀液中无微粒电镀20min后,再进行有微粒电镀,可显著提高镀层与基体的结合强度。

:

[1]孙凯,杨森,安宁.低温镀铁技术的发展与应用[J].电镀与环保,2011,31(5):1-3.

[2]BAI A,HU C C.Cyclic voltammetric deposition of nanostructured iron-group alloys in high-aspect ratios without using templates[J].Electrochemistry Communications,2003,5(8):619-624.

[3]LEISTNER K,FAHLER S,SCHLORB H,et al.Preparation and characterization of electrodeposited Fe/Pt multilayers[J].Electrochemistry Communications,2006,8(6):916-920.

[4]范文琴,李斌,王福全.低温镀铁液中 Fe(III)的作用[J].电镀与环保,2003,23(3):14-15.

[5]JARTYCH E,CHOCYK D,BUDZYNSKI M,et al.Surface morphology and local magnetic properties of electrodeposited thin iron layers[J].Applied Surface Science,2001,180(3):246-254.

[6]许乔瑜,刘芳.不对称交流-直流电镀Fe-纳米ZrO2复合镀层工艺的研究[J].材料保护,2007,40(3):33-36.

[7]付平,田华,许雪,等.Fe-SiC复合电镀的工艺研究[J].材料保护,2006,39(4):29-31.

[8]王金亮,迟长志,王刚,等.镀液中B4C浓度对镀铁层组织和性能的影响[J].热加工工艺,2011,40(24):174-175.

A Study of Fe-B4C Composite Coating Plating Process

WANG Jin-liang1, XⅠ Xiao-hui2, QⅠN Zhen-bo3, ZHANG Yu4

(1.Dalian Hydrogenation Reactor Manufacturing Co.,Ltd.,China No.1Heavy Machinery Group Corporation,Dalian 116113,China;2.Dongbei Special Steel Group Co.,Ltd.,Dalian 116105,China;3.Shanghai Jiaotong University,Shanghai 200240,China;4.School of Materials,Liaoning Technical University,Fuxin 123000,China)

By using low-temperature iron plating process,an orthogonal experiment was carried out with B4C grain size,B4C mass concentration and mass concentration of FeCl2·4H2O as three factors.The influence law of each factor on coating performance is expounded and the solutions to the problems occurring in the experiment proposed.The results show that the order of these factors influencing coating wear resistance is B4C mass concentration> B4C grain size> mass concentration of FeCl2·4H2O;the order influencing coating thickness is mass concentration of FeCl2·4H2O>B4C grain size>B4C mass concentration;and the order influencing coating microhardness is B4C mass concentration>B4C grain size> mass concentration of FeCl2·4H2O.A neat coating appearance can be obtained by adjusting pH value;and the bonding strength between coating and substrate can be significantly improved when the plating is performed in a bath containing the particles after 20minutes of no-particle plating.

composite iron plating;B4C particle;microhardness;corrosion resistance;coating thickness

TQ 153

A

1000-4742(2014)01-0007-04

2012-05-10