落锤冲击作用下充液半球壳的实验和数值分析

2014-09-18管文博杨会伟胡建星韩志军路国运

管文博,杨会伟,胡建星,韩志军,路国运

(太原理工大学 应用力学与生物医学工程研究所,太原 030024)

具有良好耗能能力的薄壁半球壳广泛应用于各种运载工具和压力容器中,包括汽车车身、船体、航天器和深水工程的压力容器等。所以对这种结构的研究一直受到国内外学者的广泛关注。早在20世纪60年代有学者就开始了薄壁半球壳的大变形研究,即典型的后屈曲问题[1]。Updike[2]用两个刚性板挤压半球壳,讨论了半球壳出现的大变形问题。他对刚性板压缩半球壳的准静态过程进行了实验研究和理论分析,分别讨论了半球壳材料为完全弹性和理想塑性时半球壳承受的压力和半球壳顶点位移的关系。提出了一个关于轴向冲击力和变形之间关系的理论模型。这个模型只适用于变形为半径1/10的壳体。后来又有几位学者对此类问题进行了研究,通过不同的简化方式给出了半球壳径厚比(R/t)不同时刻压力和位移的关系。Kinkead等[3]考虑了应变强化效应对R/t为8到32的半球壳进行了理论分析和准静态实验研究比对。Gupta等[4]通过实验研究和理论研究,对半球壳的准静态压缩和动态冲击下的力学响应进行了分析,试验中测量了滚动塑性铰的半径然后根据能量吸收理论得到了理论模型。宁建国等[5-9]研究了球形薄壳在子弹撞击作用下的动态响应,并给出了简化分析方法。以上的研究只涉及单层薄壁半球壳的变形形式和能量吸收,路国运等[10]就冲击作用下夹层充液薄壁半球壳组合结构的动力响应做了实验分析,研究了充液半球壳内部液体和壳的组合作用,发现在冲击作用下,充液半球壳的动力响应过程可分为四个阶段:冲击点处的扁平化;壳面凹陷形成塑性铰;冲头对塑性棱区的压平以及弹性恢复。实验结果显示充液半球壳的耐撞性较单层薄壁半球壳有了很大程度上提高。

本文通过数值模拟比较了一定冲击强度下三种壳结构的变形和能量吸收情况。数值模拟按壳结构形式分为单层内空(empty)、单层充液(single)和双层充液(double)不锈钢半球壳三组。数值模拟运用有限元分析软件ANSYS和LS-DYNA。通过数值模拟得到了三种半球壳结构的变形轮廓图和能量吸收以及外壳顶点位移曲线,比较了相同冲击作用下的壳的吸能和变形大小。

1 实验装置及试件参数

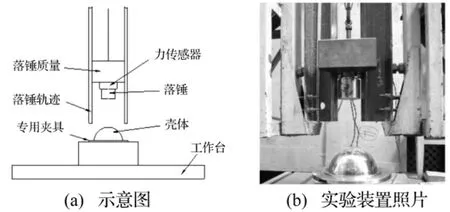

冲击实验是在DHR9401型落锤上实现的,该试验机总高度为13.47 m,有效落距12.6 m,冲击实验中能量耗散极小,锤体下落平稳,动力重复性好,冲击速度误差小于0.2%。图1给出了整个实验装置的示意及现场照片,图2给出了夹具示意图,实验所用试件为冲压成形的不锈钢半球壳,实验采用SUMSCMT5105A微机控制电子万能实验机及YJW-8型数字静态电阻应变仪对不锈钢半球壳进行力学性能测定,其屈服强度为675 MPa,弹性模量为了209 GPa。实验共分三组6个试件,分别研究了单层内空、单层充液体和双层充液情况下受质量块冲击时半球壳的动态响应,质量块冲头为半径为43 mm的圆柱。由标准简单拉伸实验获得材料的力学性能如表1。其中,屈服极限σ0,弹性模量E,剪切模量 Et,泊松比 ν。

图1 实验装置图Fig.1 Schematic arrangement for the impact test

图2 半球壳专用夹具示意图Fig.2 Schematic diagram of chucking appliance setup of three kinds of shells

表1 不锈钢材料性能Tab.1 Material property of stainless steel

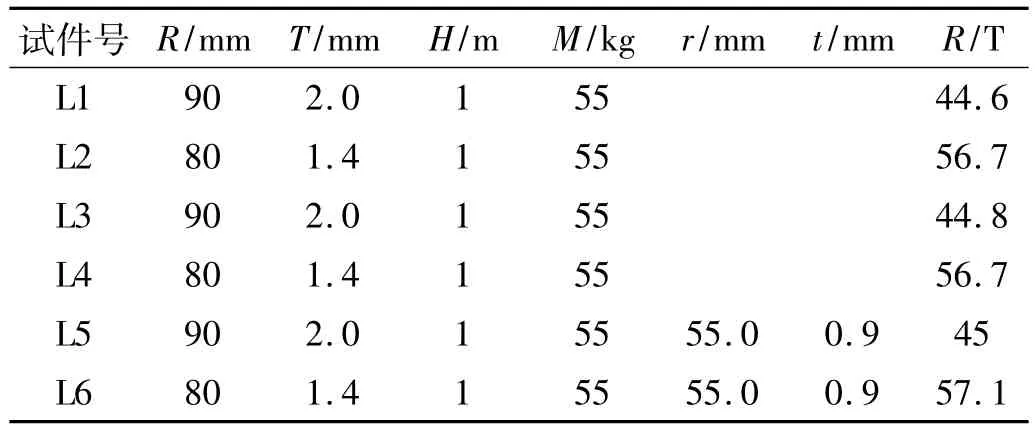

表2 实验测试条件Tab.2 The experimental test conditions

试件的几何尺寸、落锤的质量和落锤高度如表2,其中外壳半径为R,外壳厚度为T,内壳半径为r,内壳厚度为t,落锤质量为M,落锤高度为H,试件L1、L2为单层内空半球壳,L3、L4为单层充液半球壳,L5、L6为双层充液半球壳。

2 数值模拟

2.1 有限元模型建立

图3 有限元模型Fig.3 Finite element mode

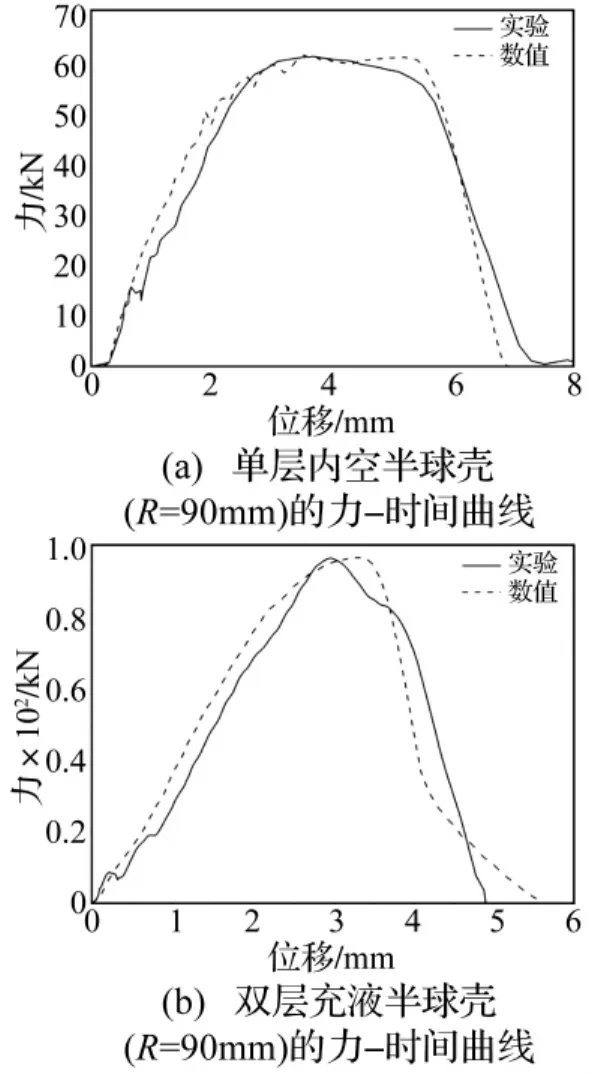

图4 给出了实验与数值模拟得到的单层内空半球壳及双层夹层充液半球壳的接触力-变形曲线对比,由图可知单层内空半球壳及夹层充液半球壳的模拟与实验结果基本吻合,由文献[11]中的讨论可知文中采用的模拟充液半球壳的方法是合理的,说明这一数值模型可以用来进行参数化分析与研究。

图4 实验与数值模拟结果比较Fig.4 Comparison of experimental and numerial results

2.2 结构变形形式的比较

图5 (a)、(b)给出了数值模拟落锤冲击两种尺寸的单层内空半球壳的横截面变形过程,图中“底部”表示壳的最大变形状态。由图可以发现在落锤冲击下两种单层内空半球壳顶部均产生了轴对称向内凹陷,在“棱区”附近产生了滚动塑性铰,“棱区”相对狭窄,“棱区”边缘处并未发生大的环向变形,整个横截面没有向外扩展且与变形前截面吻合较好。在整个压缩过程结束后壳体凹陷区域发生了微小的回弹。图5(c)、(d)是数值模拟落锤冲击两种尺寸的单层内空半球壳截面凹陷区域对称翻转图,由图可知除“棱区”附近的点,其他点,向内凹陷区域对称翻转以后与变形前吻合较好,综合四图可以认为单层内空半球壳除“棱区”附近的顶点向内凹陷区域符合镜面反射假设。由于径厚比较小半径R=90 mm的内空半球壳的抗力比半径R=80 mm的半球壳大,因此凹陷深度较小,但是变形过程和轮廓变形情况都与半径R=80 mm的内空半球壳相同。图5(e)、(f)、(g)、(h)分别给出了数值模拟落锤冲击两种尺寸的单层充液和双层充液半球壳的横截面变形过程。由图可知充液半球壳在冲击初始时刻,同样存在着向内镜面凹陷阶段(inward dimpling),不过凹陷深度较单层内空半球壳小,凹陷区域仍然近似满足镜面反射假设,向内凹陷阶段横截面轮廓没有发生向外扩展,该阶段之后并没有继续按镜面反射形式继续向内凹陷而是落锤将“棱区”与凹陷顶点之间部分压平,随着压缩深度的增加压平区域由“棱区”向凹陷顶点方向扩展,在压缩过程中壳体“棱区”处横截面出现了明显的向外扩展,待压缩至最低点后,壳体顶部开始发生明显的回弹而且壳体原凹陷区域在最终变形时的曲率与初始状态壳的曲率同号,同时可以发现回弹阶段横截面的环向没有发生回弹。同样的变形过程出现在了半径为90 mm的充液半球壳中,但是由于R=90 mm的充液半球壳的抗力更大所以向内压缩深度较小,环向变形不明显。由此可以把落锤冲击充液半球壳的变形过程分为三个阶段:第一阶段,在冲击作用下壳体向内凹陷;第二阶段,落锤将“棱区”与凹陷顶点之间部分压平,同时伴随着“棱区”处横截面环向的向外扩展;第三阶段,壳体顶部发生明显回弹,但是“棱区”处横截面向外扩展部分没有发生回弹。

造成充液壳体与内空壳体变形过程差别的原因在于内空壳体在落锤冲击作用下只是依靠几何特点和材料性能抵抗冲击。相比较而言,充液壳体在落锤冲击作用下不单依靠自身几何特点和材料性能更重要的是水和壳的组合作用抵抗冲击。在单层充液壳体受到落锤冲击时发生了向内凹陷内部体积减小,液体受压产生水压力,水将压力均匀的分散到壳壁上这也就导致了“棱区”处横截面出现向外扩展,在水压力和落锤的共同作用下使得“棱区”与凹陷顶点之间的部分被压平。与单层充液壳体相比不同的是双层充液壳体中水压力同时会分散到内壳壁,同时双层充液壳体在较好的抵抗落锤冲击的同时可以在内部提供安全空间,但是可以想象虽然水起到了分压的作用但是如果冲击强度足够大导致外壳对水产生了足够大的压力的话,水传递给内壳的压力也会达到内壳的破坏应力,同样会导致内壳压溃,这个强度我们定义为双层充液半球壳的容许强度。对于一种双层充液半球壳的容许强度我们仍需探讨。计算还比较了充液壳体不同点处液体压力时程曲线,发现不同点处的水的压力时程曲线基本相同,因此可以认为压力在冲击发生时压力处处相等,不必考虑压力梯度问题。

图5 数值模拟下不同时刻单层内空、充液结构的变形图Fig.5 Deformation modes of single empty spherical and liquid-filled spherical shells

2.3 能量吸收的比较

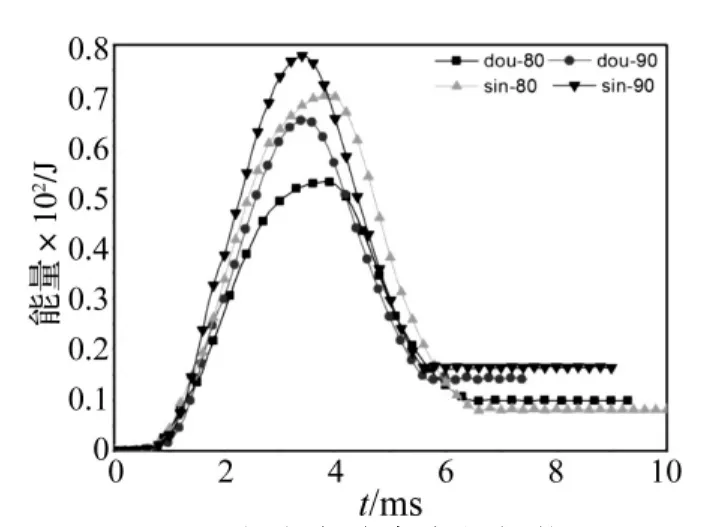

由三种壳结构变形图可知,在本文的冲击强度下充液半球壳在抵抗冲击时具有更大优势,在实际应用中需要对结构的能量吸收情况进行详细分析。图6给出了试件 L1,L2,L3,L4,L5,L6数值模拟中外壳的能量吸收曲线。

由图6可知在冲击过程中外壳吸收了大部分能量,其中单层内空半球壳吸收的能量约为537 J,约占冲击总能量的99.81%,单层充液半球壳和双层充液半球壳外壳吸收的能量约为460-470 J,约占冲击总能量的85.5% -87.36%。就外层壳吸能来看,单层内空半球壳吸收的能量要比单层充液半球壳和双层充液半球壳外壳吸能多,这是由于壳体的吸能主要靠变形过程中形成的滚动塑性铰。单层内空半球壳受到冲击时壳体发生塑性变形形成“棱区”,而且“棱区”随着顶部向内凹陷不断向外扩展形成了滚动塑性铰。在这个过程中滚动塑性铰的“滚动”吸收了大量的能量;相比之下,由于水的存在阻碍了充液半球壳外壳塑性铰的“滚动”,使得结构更刚从而变形吸能变小,所以在相同的冲击条件下单层内空半球壳吸收的能量比充液半球壳外壳吸收的能量多而两种充液半球壳的外壳吸收的能量值相近。这是由于两种充液半球壳外壳的变形模态相似,在产生塑性铰后由于水的存在把塑性铰压平导致“棱区”范围扩大,相似的变形模态决定了它们吸收能量值接近;单层内空半球壳的弹性恢复能量值为11-18 J,充液半球壳外壳的弹性恢复能量为29-33 J,从弹性恢复能量的角度看充液半球壳外壳弹性恢复能量比单层内空半球壳大。

图6 三种壳的外壳的变形能Fig.6 Internal energy of outer shell

图7 充液半球壳水的耗能Fig.7 Energy absorption of water in double-layer liquid-filled spherical shell

图8 三种壳外壳顶点位移Fig.8 Vertex displacement of three kinds of spherical shell

图7 所示为充液半球壳中水的能量吸收曲线,可以发现充液半球壳中水吸收的能量在53-78 J之间。此外,数值模拟结果显示双层充液半球壳内壳能量吸收最大值在11-13 J之间,与外壳相比很小,基本处于弹性变形能的范围,可以忽略不计。当然如果冲击能量足够大,则很有可能使得内壳发生垮塌。结合图6、7可以发现外壳吸收的能量为460-470 J之间,充液半球壳所吸收的能量即水与外壳吸收能量之和与单层空半球壳吸收的能量相同;同理两种充液半球壳吸收总能量也是相同的;就两种充液半球壳中水吸能来看双层充液半球壳吸收能量值更大。

涠洲岛的开发开放必须积极融入“一带一路”和北部湾城市群建设,发挥广西面向东南亚、背靠大西南,毗邻粤港澳的优势,拓展开发开放空间,做到南向、北连、东融、西合,实现“四维”支撑、“四沿”联动。

2.4 壳的顶点位移比较

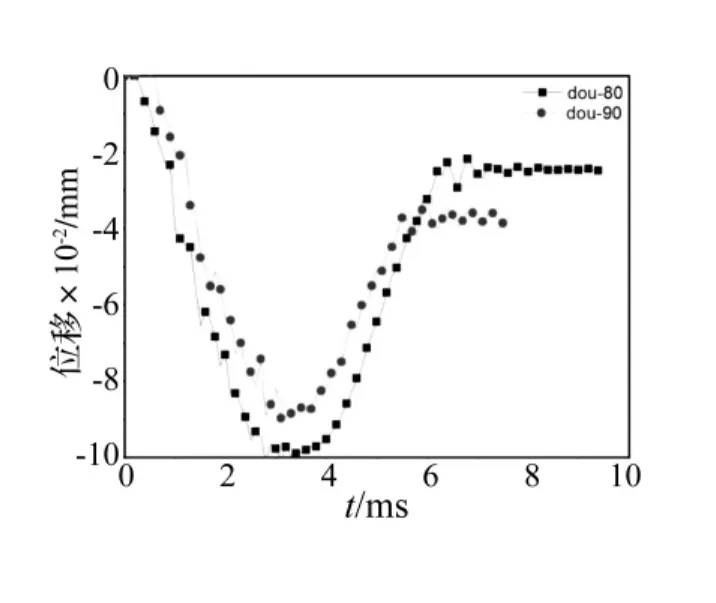

在一些实际应用中不仅要求结构吸能大,还要求在吸能过程中行程较小。为此我们分析了三种壳结构外壳顶点位移。图8给出了单层内空半球壳、单充液半球壳和双层充液半球壳外壳的顶点位移曲线。

由图8可知,在本文的冲击强度下,单层内空半球壳顶点位移约是充液半球壳的外壳顶点位移的2.18和2.92倍,充液半球壳外壳的回弹位移是顶点最大位移的33.33% -36.36%,单层内空半球壳回弹位移是顶点最大位移的2.86% -4.17%。这是由于水的小压缩性从而将顶部受到的压力分配给了球壳壁,使顶端的力分散到整个球壳上,从而优化了壳结构的承载方式。在双层充液半球壳中的水的作用不单是将力分散给外层球壳更主要的作用是将顶端受到的力均匀的传递给了内层壳。相比之下,单层内空半球壳仅靠球壳本身材料的力学性能以及壳结构的几何特点承载。由此可见单层内空半球壳抗冲击能力相对较弱。

就外层壳顶点位移来考虑的话单层充液半球壳与双层充液半球壳的性能相似,但对于双层充液半球壳我们需考察内壳的变形情况。图9所示为双层充液半球壳内壳顶点的位移曲线。

综合图8、9可知,在相同冲击作用下双层充液半球壳的内壳顶点最大位移约为外壳顶点最大位移1%,是内壳半径的0.18%,且弹性恢复超过55%,因此可以认为内壳的变形是微小的。这是由于外壳受到冲击发生变形导致夹层体积减小,夹层液体受压,夹层液体的流体特性将顶部冲击载荷转化为液体压力进而向内外壳体及基座传递载荷,同时起到分散作用力并将载荷均匀分布在内壳的作用,这样就减小了内壳发生局部变形的几率,提供了安全空间。可以想象虽然水起到了分压的作用但是如果冲击强度足够大导致外壳对水产生了足够大的压力的话,水传递给内壳的压力也会达到内壳的破坏应力,同样会导致内壳压溃,这个强度我们定义为双层充液半球壳的容许强度。对于一种双层充液半球壳的容许强度我们仍需探讨。

2.5 半球壳的能量吸收性能评价指标

可以通过比较结构的比吸能和压缩力效率评价结构能量吸收性能,这两种指标是研究人员最常用的指标[12]。在提高汽车抗撞性方面的一个重要途径就是采用比吸能较高的结构和材料作为碰撞能量耗散装置[13]。本文中对单层充液半球壳和双层充液半球壳的能量吸收性能进行对比分析。

图9 双层充液半球壳内层壳位移图Fig.9 Vertex displacement of inner shell

图10 三种壳结构SEA和CFE柱状图Fig.10 SEA and CFE histogram of three kinds of shell

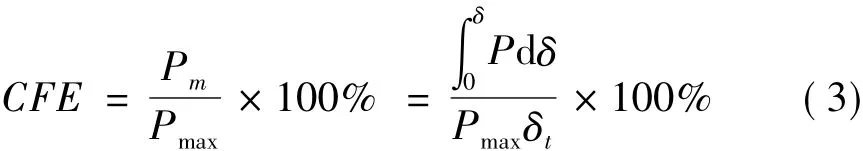

当充液半球壳受冲击载荷作用时,平均载荷Pm由下式给出:

其中P为充液半球壳在某时刻的冲击载荷,为该时刻冲击载荷所对应的位移值,δt为外壳的最后压缩距离,E为总吸能。

比吸能(SEA)是指单位质量的能量吸收,由下式给出:

其中E为总吸能,m为对应模型的质量。

压缩力效率(CFE)为平均载荷Pm与初始峰值载荷Pmax的比值,它是评价载荷一致性的指标,表达式如下

压缩力效率越大,其吸能效果最佳,理想状态的吸能结构压缩效率是100%。

图10(a)所示为相同的冲击条件下三种壳结构比吸能和压缩力效率的柱状图,由图可知单层内空半球壳的比吸能的指标优于其他两种半球壳但是其他两种半球壳的压缩力效率指标优于内空半球壳,所以无法明确吸能效果最佳的结构。图10(b)所示为具有相同最大顶点位移的三种壳结构比吸能和压缩力效率柱状图。由图10(b)中SEA柱状所示,外径R=80 mm的单层充液半球壳较R=80 mm双层充液半球壳的比吸能提高了30.58%,外径R=80 mm的双层充液半球壳较R=80 mm内空半球壳的比吸能提高了100.43%,外径R=90 mm的单层充液半球壳较R=90 mm双层充液半球壳的比吸能提高了22.26%,外径R=90 mm的双层充液半球壳较R=90 mm内空半球壳的比吸能提高了52.65%,R=80 mm的双层充液半球壳较R=90 mm的双层充液半球壳的比吸能提高了70.08%。由于比吸能的定义是吸收的总能量与质量的比值,考虑到经济因素,充液半球壳中水的质量忽略不计,且上述壳结构吸收的总能量的值近似,所以该结构比吸能的最大影响因素为质量m,相比之下单层充液半球壳的质量较相同几何尺寸的另两种半球壳质量小。

由图10(b)中CFE柱状可知,外径R=80 mm的双层充液较R=80 mm单层充液半球壳的压缩力效率提高了3.62%,外径R=80 mm的双层充液较R=80 mm内空半球壳的压缩力效率提高了66.84%,外径R=90 mm的双层充液较R=90 mm单层充液半球壳的压缩力效率提高了54.55%,外径R=90 mm的双层充液较R=90 mm内空半球壳的压缩力效率提高了36.50%,R=80 mm的双层充液半球壳较R=90 mm的双层充液半球壳的压缩力效率提高了17.47%。由于压缩力效率是平均荷载与峰值应力的比值。相比之下,相同尺寸的双层充液半球壳的压缩力效率比另外两种半球壳大。

综合图10(a)、(b)所示SEA柱状图和CFE柱状可知,在考虑经济因素后充液半球壳相比内空半球壳两项指标占优,所以认为充液半球壳吸能效果更好。尽管单层充液半球壳的吸能指标与双层充液半球壳相近,但双层充液半球壳可以提供内部防护空间,在实际应用中要优于单层充液半球壳。此外,在本文冲击作用下R=80 mm的单层充液半球壳吸能效果比外壳半径为R=90 mm的双层充液半球壳的吸能效果好,因此外壳半径R=80 mm的双层充液半球壳吸能效果最佳。

综上所述,在能量吸收方面单层内空半球壳、单层充液半球壳和双层充液半球壳相差无几,但是单层内空半球壳顶点位移比单层充液半球壳和双层充液半球壳大;单层充液半球壳和双层充液半球壳的能量吸收值相近,外层壳的顶点位移基本相等但是双层充液半球壳吸能效果较好、内层壳顶点位移微小所以双层充液半球壳既具有更好的抗冲击能力又可以提供安全的内部空间,是一种可靠的防护结构。

3 结论

采用ANSYS和LS-DYNA软件、DHR9401型落锤对单层内空、单层充液和双层充液不锈钢半球壳的变形和能量吸收进行了数值模拟,得到如下结论:

(1)充液半球壳的变形模态包括向内凹陷,压平,回弹。其“棱区”处轮廓有明显的向外扩展,向内凹陷出现明显的回弹。这样的变形模态下充液半球壳的外层壳变形较小,在水的参与下结构吸收的能量与发生较大变形的单层内空半球壳相同。

(2)两种充液半球壳的外层壳顶点位移大小相同。但是与单层内空半球壳和单层充液半球壳相比,由于水起到分散作用力及将载荷均匀传递给内壳的作用从而减小了内壳发生的局部变形的几率,内壳的顶点位移微小。

(3)三种半球壳在本文所给冲击作用下吸收的能量相同,但是外壳半径为80的双层充液半球壳的吸能效果要比另外两种半球壳好。

正是由于上述原因,双层充液半球壳在实际应用中既拥有可靠的抗冲击能力,同时又提供了安全的内部空间,可作为抗冲击安全防护的一种结构形式。

半球壳的动力响应,尤其是流/固耦合作用下充液半球壳在强冲击作用下的破坏是一个非常复杂的问题,对于充液半球壳中液体作用的研究还需细化;需对双层充液壳结构的充液层进行优化设计,找到一个既可以承受较大载荷又可以减少充液层厚度或质量的双层充液壳结构;还需对不同几何参数、不同冲击强度的充液半球壳进行研究,找到不同尺寸与容许强度的关系;对于充液半球壳的理论分析还有待于进一步研究;目前的研究还不能满足工程需要,还需结合具体问题进行研究。

[1]Lekie F A,Penny PK.Plastic instability of a spherical shell[M]//Heyman J, Leckie F A, editors. Engineering Plasticity,1968,401-411.

[2]Updike D P.On the large deformation of a rigid plastic shell compressed by a rigid plate[J].Journal of Engineering for Industry,1972,94(3):949 -95.

[3]Kinkead A N,Jennings A,Newell J,et al.Spherical shells in inelastic collision with a rigid wall tentative analysis and recent quasi-static testing[J].Journal of Strain Analysis,1994,29(1):17 -41.

[4]Gupta N K,Mohamed Sheriffb N, Velmurugan R.Experimental and numerical investigations into collapse behaviour of thin spherical shells under drop hammer impact[J].International Journal of Solids and Structures,2007,44(10):3136-3155.

[5]宁建国.弹塑性球形薄壳在冲击载荷作用下的动力分析[J].固体力学学报,1998,19(4):313 -320.NING Jian-guo.Dynamic analysis of elastic plastic thin shperical shells under impact[J].Acta Mechanica Solida Sinica,1998,19(4):313 -320.

[6]宁建国,杨桂通.弹塑性球形薄壳在刚性柱体冲击下的破坏分析[J].北京理工大学学报,1997,17(5):545-551.NING Jian-guo,YANG Gui-tong.Failure analysis of elasticplastic thin spherical shells impacted by a flat-nose rigid missile[J].Jounal of Beijing Institute of Technology,1997,17(5):545-551.

[7]宁建国,杨桂通.刚粘塑性强化球形薄壳在撞击体作用下的大变形动力分析[J].固体力学学报,1994,15(2):111-120.NING Jian-guo,YANG Gui-tong.Dynamic analysis of large deformation for rigid-viscoplasitc hardening spherical shells begin impacted by a missile[J].Acta Mechanica Solida Sinica,1994,15(2):111 -120.

[8]宁建国,杨桂通.球形扁壳在冲击载荷作用下的超临界变形[J].爆炸与冲击,1992,12(3):206-212.NING Jian-guo,YANGGui-tong.Supercritical deformation of shallow spherical shells under impact[J].Explosion and Shock Waves,1992,12(3):206 -212.

[9]穆建春,赵隆茂,吴文周.一种薄扁球壳的动力响应和屈曲的实验分析[J].太原工业大学学报,1991,22(3):1-6.MU Jian-chun, ZHAO Long-mao, WU Wen-zhou. An experimental research on the dynamic response and buckling of a shallow spherical shell[J].Journal of Taiyuan University of Technology,1991,22(3):1 -6.

[10]路国运,秦斌,张国权,等.冲击作用下夹层充液薄壁半球壳组合结构的动力响应[J].爆炸与冲击.2012,32(6):561-567.LU Guo-yun,QIN Bin,ZHANG Guo-quan,et al.Dynamic response of liquid-filled thin-wall semi-spherical sandwich type shell under impact[J].Explosion and Shock Waves,2012,32(6):561-567.

[11] LU Guo-yun,LEI Jian-ping,HAN Zhi-jun,et al.Dentin and failure of liquid-filled tubes under lateral impact[J].Acta Mechanica Solida Sinica,2012,25(6):609 -615.

[12]张雄.轻质薄壁结构耐撞性分析与设计优化[D].大连:大连理工大学,2007.

[13]侯淑娟,李青,龙述尧.端部方锥形薄壁构件的抗撞性尺寸优化[J].机械强度,2007,29(4):682-685.HOU Shu-juan,LI Qing,LONG Shu-yao.Crashworthiness size optimization of thin-walled component with square tapered end[J].Journal of Mechanical Strength,2007,29(4):682-685.