旋转阀式液压振动沉拔桩机实验系统特性分析

2014-09-18李小彭赵光辉梁亚敏闻邦椿

李小彭,赵光辉,梁亚敏,闻邦椿

(东北大学 机械工程与自动化学院,沈阳 110819)

随着高层建筑对桩基础要求和社会对建筑施工环境要求的不断提高,液压振动沉拔桩机凭借其独特的性能和优势,已逐渐成为各种研究和发展的重点[1]。作为桩机的核心,液压系统的工作性能对桩机的动态性能起着至关重要的作用。因此,对液压系统进行动态特性研究,寻找提高动态特性的方法和途径,实现优化匹配和最优控制,具有重要的工程意义[2-3]。

为了提高液压系统动态性能,以提高沉桩效果,国内外众多学者进行了大量的研究[4-6]。闻邦椿等[7-9]提出了值得深入研究和发展的新学科“振动摩擦学”,建立了新型液压振动沉拔桩机实验系统,将振动利用延伸到振动摩擦机理及动力学特性研究领域。胡均平等[10]在液压静力沉桩机的液压系统中添加一个振动油路,得以实现振动压桩,并利用功率键合图建立了该油路的动态力学模型。Sasaki等[11]提出了由一个比例螺旋阀和一个高速启闭的螺旋阀控制2个单杆活塞的液压振动系统,并研究通过调节压力、频率和电压等实现对振动频率、振幅等参数的控制。

本文在前期研究基础上[12-13],基于振动沉拔桩机力学模型,建立了以旋转阀为核心的新型液压振动沉拔桩机实验系统模型,并仿真分析了旋转阀参数对系统动态性能和沉桩的影响,得到了旋转阀最佳参数,为实际建筑工程施工中合理选择参数,提高工作效率提供依据。

1 振动沉拔桩机动力学建模

振动沉拔桩机与土体相互作用,构成了一个振动系统,由于土体的参振,该系统具有来自于土的沉桩阻力。在液压激振力的作用下,基座和桩体可视为作两自由度的受迫振动。根据文献[14]的假设,建立如图1所示的力学模型。其中,液压激振力F(t)=F0sin wt;m1为桩机机座的总质量;m2为桩的质量;k0为隔振弹簧刚度;k1为液压缸刚度系数;k2为桩周土弹性变形系数;c1为液压缸粘滞阻尼系数;c2为桩周土粘滞阻尼系数;x1为机座位移;x2为桩体位移;f(x2,x·2)为沉桩阻力。桩在下沉过程中,分别受到了桩端阻力、桩侧摩擦力以及动刚度和阻尼的作用,参考作者前期研究结果[15],桩端阻力可以表达为

桩侧摩擦力以及动刚度和阻尼可以表达为

图1 振动沉桩系统的力学模型Fig.1 Mechanical model of vibratory piling machine-soil system

2 振动沉拔桩机实验系统模型

2.1 周期激励液压系统模块

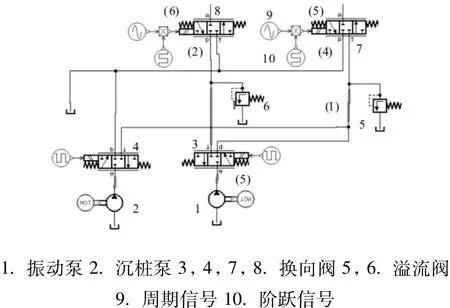

液压振动沉拔桩机是靠液压激振力和振动原理将桩打入地下的,液压激振系统应能产生稳定的周期激振力,并能够控制振动沉拔桩机的振动频率和振幅。为了得到周期性流量曲线,在AMESim中设计周期激励液压系统模块,模型如图2所示。

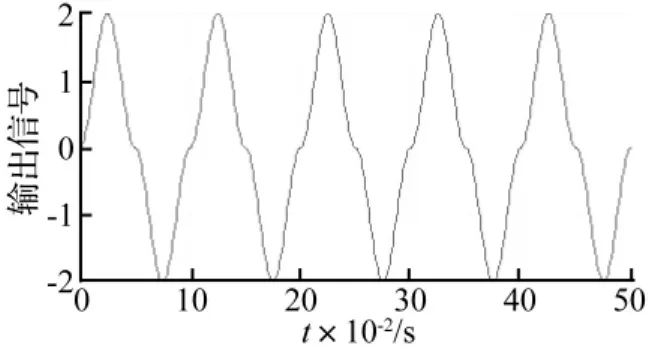

图中换向阀7的输入信号为周期信号,其平均值为1,频率为20 Hz,换向阀8的输入信号为阶跃信号,其平均值为0,频率为10 Hz。周期信号和阶跃信号相乘得到如图3所示的激励信号,此激励信号带动换向阀7变换方向,是液压系统得到相应的周期液压激励。

2.2 旋转阀超模块

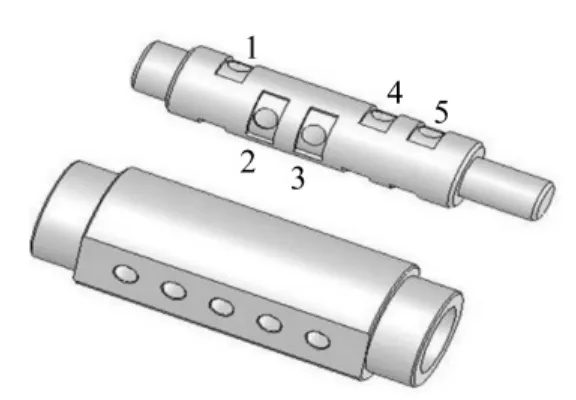

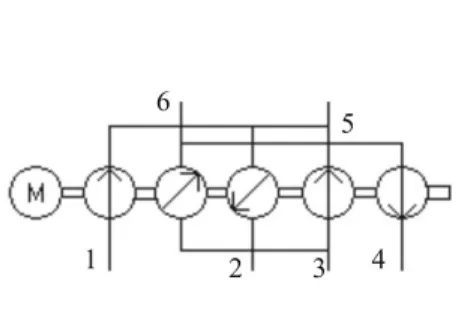

旋转阀是一类特殊用途阀门,为了实现桩机的连续沉桩,并获得周期振动激励,建立如图4所示的桩机用柱塞式旋转阀模型。

图2 周期激励液压系统模块模型Fig.2 Module model of periodically excited hydraulic system

图3 换向阀7激励信号Fig.3 Excitation signal of the reversing valve 7

图4 桩机用旋转阀结构图Fig.4 Structure diagram of rotary valve

图5 旋转阀超模块Fig.5 Super module of rotary valve

图4 中,阀芯上有五个通孔,其中1、2、4为压力油孔,3、5为回油孔。阀套在通孔位置对应有五个圆孔,分别在阀芯一定位置时与阀芯通孔相通。在上述周期液压激励作用下,可以得到周期流量曲线,并实现液压流量的改变,完成了旋转阀的功能,可以作为旋转阀的替代模型。为了使桩机实验系统的仿真模型更加简单明了,并接近以旋转阀为核心的实际运行情况,利用AMESim中的超模块工具,建立旋转阀超模块,如图5所示。其中图中的1-6接口分别与图2中的(1)-(6)接口一一对应。

旋转阀油孔1、4与液压缸上腔连接,油孔2与液压缸下腔连接。旋转阀旋转的一个周期为四个阶段:第一阶段中,油孔1、4连通,振动泵和沉桩泵提供的液压油都进入液压缸上腔,使液压杆下降,完成沉桩。液压缸下腔的液压油通过旋转阀的孔5流回油箱;第二阶段中,油孔1、4关闭,孔2连通,此时只有振动泵提供的液压油流入液压缸下腔,使液压杆上升,完成拔桩,经过第一阶段和第二阶段,桩完成一次振动。第三阶段和第四阶段与前两个阶段完全相同。因此,旋转阀完成一次旋转,桩振动两次。

2.3 振动沉拔桩机实验系统模型

根据上述基础及桩机动力学模型,在AMESim中建立桩机实验系统模型,如图6所示。

图6 振动沉拔桩机实验系统模型Fig.6 Experiment system model of vibratory piling machine

图6 中,振动泵1为系统持续提供液压油,沉桩泵2间断地为系统提供液压油,与旋转阀4共同为系统提供振动激励。液压缸10为上层液压缸,液压缸19为下层液压缸。当换向阀7处于右位,换向阀8处于左位时,液压油分别进入上,下两层液压缸,实现双沉桩;当换向阀7处于右位,换向阀8处于中位时,液压油通过阀7的B口进入上层液压缸10,使上层液压缸沉桩,液压缸10下口流出的液压油进入下层液压缸19的下口,使液压缸19回程,实现上沉桩,下回程;当换向阀7处于左位,换向阀8处于中位时,液压油通过阀7的A口和阀8的A口进入下层液压缸19,使其沉桩,缸19下口流出的液压油进入上层液压缸10的下口,使其回程,实现上回程,下沉桩。从而通过换向阀7、8工作位置的不同,共同实现系统的连续沉桩。图中17、22为桩侧摩擦力F2函数,18、23为桩端阻力F1函数,与速度和位移传感器、节点等共同组成了桩在下沉过程中的受力情况。

3 实验系统模型的数值仿真分析

为了分析旋转阀各参数对系统沉桩的影响,分别改变旋转阀的孔径大小和旋转频率,得到各组关系曲线并进行分析,以求得到旋转阀以及系统工作的最佳参数。

为了方便研究各参数对振动沉桩的影响,将下面的参数设置为初始值。液压缸内径D=80 mm,活塞杆直径d=56 mm,缸筒厚度 δ=10 mm,活塞行程 S=12/5 mm;振动泵转速 n1=2 400 r/min,排量 v1=80 mL/r;沉桩泵转速n2=1 500 r/min,排量v2=32 mL/r;蓄能器容积为0.4 L,公称压力为31.5 MPa;激振力幅值F0=100 kN;机座质量为m1=193.237 kg;夹桩箱质量为 m2=45.204 kg。

3.1 旋转阀孔径对系统沉桩的影响

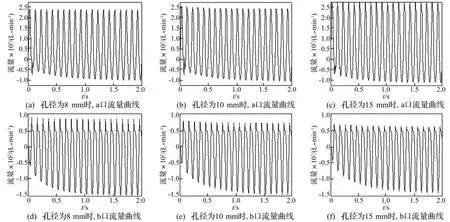

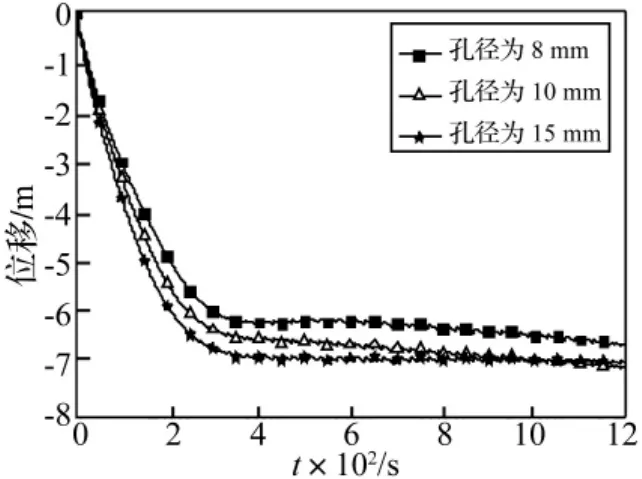

旋转阀在装置中的作用相当于一个计量泵,旋转阀阀体入口段和出口段相当于一个离心泵的吸水室和压水室,其结构形状对整机效率影响很大。阀体入口段孔径过大则会造成旋转阀下方的液压油向上泄漏量加大,在入口段形成较大的回流,阻碍液压油的流通;孔径过小,同样也会阻碍液压油的流动,降低系统工作效率。在此研究系统振动频率为10 Hz的情况下,分别取旋转阀孔径为8、10和15 mm,得到各孔径下旋转阀的流量曲线和沉桩位移曲线如图7和图8所示。

由图7(a)、(b)和(c)可以看出,在孔径为8 mm和10 mm时,a口的流量较为稳定,没有明显的振动,当孔径为15 mm时,每逢开口达到最大时,流量就会有一定的振动;由图7(d)、(e)和(f)可以看出,每逢孔径开口为最大时,流量都会有一定的振动,但是随着孔径的增大,流量振动就有所减小。通过综合比较,当孔径为10 mm时,系统稳定性最好。由图8可以看出,3种口径时最大沉桩量基本相同,但是孔径越大,沉桩效率越高,到达最大沉桩量的时间越短。

通过综合比较旋转阀孔径对系统流量和沉桩的影响,当孔径为10 mm时,旋转阀的流量比较稳定,系统沉桩的稳定性也较好。所以在工程实际中,建议选择旋转阀孔径为10 mm,以使系统拥有更好的工作特性和更高的稳定性。

图7 不同孔径下旋转阀的流量曲线Fig.7 Flow curves of rotary valve in different apertures

图8 不同孔径下系统的最大沉桩位移曲线Fig.8 Maximum displacement curves of system in different apertures

3.2 旋转阀频率对系统沉桩的影响

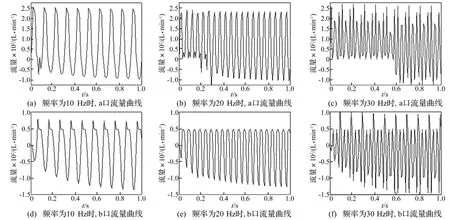

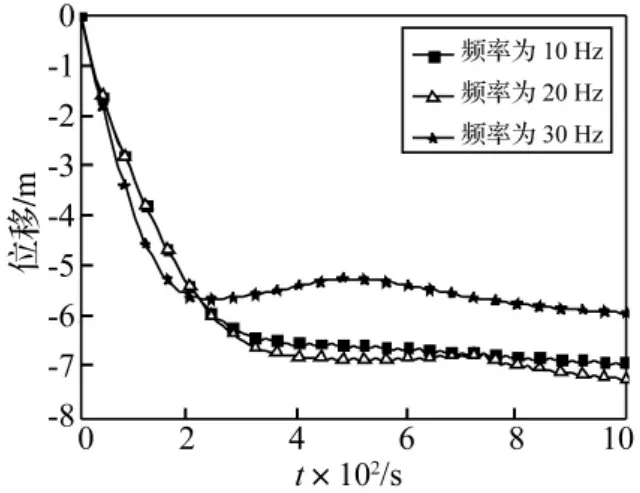

研究旋转阀孔径为10 mm的情况下,分别取旋转阀频率为10、20和30 Hz,得到各频率下旋转阀的流量曲线和沉桩位移曲线如图9和图10所示。

由图9(a)、(d)可知,频率为10 Hz时,虽然系统很快达到稳定状态,但是每当b口开启最大时,系统都会有一定的波动;图9(c)、(f)可知,频率为30 Hz时,旋转阀a口、b口的流量一直处于不稳定状态;频率为20 Hz时,虽然旋转阀从起始状态到稳定状态所经历的时间较长,但是进入稳定状态后,流量没有明显的波动,一直比较稳定。从图10可以看出,频率为20 Hz时,桩的位移最大,频率为30 Hz时桩的位移最小。整体分析,虽然20 Hz时桩进入稳定状态时间比10 Hz时较慢,但是在最大沉桩量上有更大的优势。

综合比较频率对流量和沉桩的影响,当频率为20 Hz时,旋转阀流量比较稳定,没有明显的波动,可以保证系统更高的稳定性;同时,在沉桩过程中,桩能很快从起振状态进入稳定状态,而且沉桩量也最大,所以在工程实际中,建议旋转阀工作频率为20 Hz。

4 实验研究

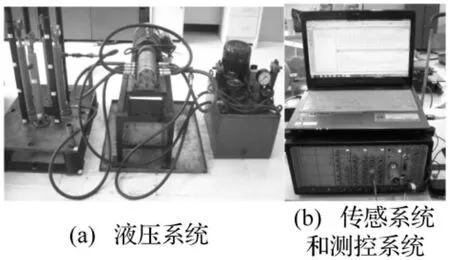

通过实验来验证五口旋转阀式振动沉拔桩机的可行性,通过B&K数据采集分析系统测得相关数据并进行分析,验证旋转阀对系统沉桩的动态特性的影响。试验系统由液压系统、传感系统和测控系统组成,实物图如图11所示。

油泵采用LSJ-4×400型拉伸机油泵;旋转阀为四通旋转阀,孔径为10 mm;旋转阀驱动电机型号为Y100L-2,技术规格如下:频率:50 Hz,转速:2 880 r/min,功率:3 kw;传感器为4506型加速度传感器;测控系统采用丹麦B&K公司研发的3560 Pulse数据采集分析系统,由于旋转阀通流周期为10 ms,所以设定采样周期为2 ms,采样时间为120 ms。得到液压杆的加速度曲线如图12所示。

图9 不同频率下旋转阀的流量曲线Fig.9 Flow curves of rotary valve in different frequencies

图10 不同频率下系统的最大沉桩位移曲线Fig.10 Maximum displacement curves of system in different frequencies

图11 实验系统实物图Fig.11 Real graph of the experimental system

由图12可以看出,两条加速度曲线周期性非常明显,周期都为10 ms,频率为100 Hz。旋转阀控制电机的频率为50 Hz,但是由于旋转阀旋转一周,阀孔接通两次,所以旋转阀的连通频率为100 Hz,这与实验结果相符。(b)比(a)周期规律更明显,这是由于旋转阀阀孔的开通状态与关闭状态交替出现,周期规律变化正是旋转阀的阀孔从开通到关闭一个周期过程中液压杆的加速度变化规律。其它不规律的震荡是由于在关闭区间油路压力较大,旋转阀出现泄露现象所致。液压杆进程时的加速度变化振动较大,回程时的加速度比较平稳,这一方面是由于进程时承受载荷所致,另一方面回程时液压油进入有杆腔,在流量一定的情况下,由于有杆腔横截面积小,所以回程时加速度会更大。这样,更能缩短液压杆回程的时间,提高工作效率。

图12 液压杆的加速度曲线Fig.12 Acceleration curves of hydraulic piston-rod

5 结论

(1)以周期振动理论为基础,设计了桩机用五口旋转阀模型,实现了连续沉桩,可以有效地提高系统的工作稳定性。

(2)对桩机实验系统的工作过程进行了仿真,得到了旋转阀各参数对系统动态性能和沉桩的影响,当旋转阀孔径为10 mm,旋转频率为20 Hz时,系统工作特性最好,沉桩效率最高。

(3)在旋转阀的阀孔从开通到关闭一个周期过程中,液压杆的加速度呈周期规律变化。此结果与预期结果基本相符,验证了旋转阀式液压激振系统的可行性和旋转阀理论分析的正确性。

[1]刘伟.液压振动沉拔桩机沉桩机理及其振幅和频率调节系统研究[D].长沙:中南大学,2004.

[2]石红雁,许纯新,付连宇.基于Simulink的液压系统动态仿真[J].农业机械学报,2000,31(5):94-96.SHI Hong-yan, XU Chun-xin, FU Lian-yu. Study on dynamical simulation of hydraulic system based on simulink[J].Transactions of the Chinese Society for Agricultural Machinery,2000,31(5):94-96.

[3]李自光,游张平.基于Simulink的液压伺服系统动态仿真[J].中国工程机械学报,2004,2(1):30-34.LI Zi-guang, YOU Zhang-ping. Study on dynamical simulation of hydraulic servo system based on simulink[J].Chinese Journal of Construction Machinary,2004,2(1):30-34.

[4]Astashev V K,Tresvyatskij A N.Hydraulic self-sustained vibrations exciter for vibrating technological devices[J].Problemy Prochnosti Nadezhnosti Mashin,1993,6:52-59.

[5]Du Plooy N F,Heyns P S.Using a vibration absorber to reduce vibratory screen structural loading[J].Proceedings of SPIE-The International Society for Optical Engineering,2002,4753(2):1313-1317.

[6]李蓉,刘混举.交流液压冲击系统测试方案设计[J].机械工程与自动化,2007,2:103 -105.LI Rong,LIU Hun-ju.Tesing plan design of the pulsatingflow hydraulic system[J].Mechanical Engineering &Automation,2007,2:103-105.

[7 ] TENG Yun-nan,LI Xiao-peng,MA Hui,et al.Study on vibration friction mechanism and vibration response analysis based on vibration compaction system [J]. Applied Mechanics and Materials,2009,16(19):84 -87.

[8] WEN Bang-chun,LI He,REN Zhao-hui,et al.Friction characteristics between two bodies under the vibration working condition and their applications[J]. Key Engineering Materials,2007,353-358:758-761.

[9]闻邦椿.“振动利用工程”学科近期的发展[J],振动工程学报,2007,20(5):427 -434.WEN Bang-chun.Recent development of the course vibratory utilization engineering[J].Journal of Vibration Engineering,2007,20(5):427-434.

[10]胡均平,李建强.液压振动压桩系统的仿真研究[J].矿冶工程,2003,23(1):65 -67.HUJun-ping,LIJian-qiang.Simulation of hydraulic vibration pile-driving system-A study[J].Mining and Metallurgical Engineering,2003,23(1):65-67.

[11] Sasaki Y,Takahashi Y. Fundamental properties of oil hydraulic vibration cylinder[J].The Third International Conference on Automation,Robotics and Computer Vision,1994,3:1928-1932.

[12]李小彭,段泽亮,李涛,等.振动沉桩过程的动力学仿真分析[J].振动与冲击,2012,31(7):24-26.LI Xiao-peng,DUAN Ze-liang,LI Tao,et al.Dynamic simulation of a vibratory pile driving process[J].Journal of Vibration and Shock,2012,31(7):24-26.

[13] LI Xiao-peng,LI He,HAN Qing-kai,et al. Study on characteristics of vibration friction for pile-soil system[J].Key Engineering Materials,2007,353-358:762-765.

[14]谢小娟.振动沉桩过程中的桩-土相互作用的动力学[D].沈阳:东北大学,2010.

[15] LI Xiao-peng,LI Tao,DUAN Ze-liang,et al.Influence of vibration on interface friction of pile-soil system [J].Advanced Materials Research,2011,243 - 249:6079-6082.