平行多连杆样品抓取机构的动力学仿真研究

2014-09-17李东颖张华刘汉武

李东颖 张华 刘汉武

(1.上海市空间飞行器机构重点实验室,上海 2 01109)(2.上海宇航系统工程研究所,上海 2 01108)

平行多连杆样品抓取机构的动力学仿真研究

李东颖1,2†张华1,2刘汉武1,2

(1.上海市空间飞行器机构重点实验室,上海 2 01109)(2.上海宇航系统工程研究所,上海 2 01108)

样品抓取与转移过程是深空探测的关键环节及必须的技术手段.本文研究了平行多连杆样品抓取机构捕获样品采集器并将其转移到指定位置的动力学过程,建立了动力学方程,并通过adams软件建立了计算模型,对整个动力学过程进行了详细的分析,对后续工作的研究和设计提供了支撑.

平行多连杆, 样品抓取, 动力学, 研究

引言

样品抓取与转移是深空探测的主要任务之一,平行多连杆样品抓取机构是实现上述任务的执行机构,也是最为关键的复杂系统.平行多连杆样品抓取机构是在轨道交会对接任务阶段,实现追踪飞行器与目标飞行器之间的对接、保持和样品转移等任务的重要部分.在完成在轨对接之后,平行多连杆样品抓取机构将在追踪飞行器与目标飞行器构成的组合体飞行期间,按程序指令将样品从追踪飞行器转移到目标飞行器,保证样品能够进入后续的任务工作环节.

平行多连杆样品抓取机构能成功捕获抓取样品,并顺利将其转移至返回舱内,是一个复杂的动力学过程[1].地面验证试验很难模拟空间零重力环境,因此采用仿真技术建立虚拟数字样机研究整个样品抓取与转移过程的动力学问题[2]成为关键和主要的手段.本文以平行多连杆样品抓取机构为研究对象,在Adams多体动力学仿真环境中建立了动力学仿真模型,详细分析了样品抓取与转移整个工作过程中的动力学特性与规律,并分析了冗余设计工况,为平行多连杆样品抓取机构的研究和设计提供了参考作用.

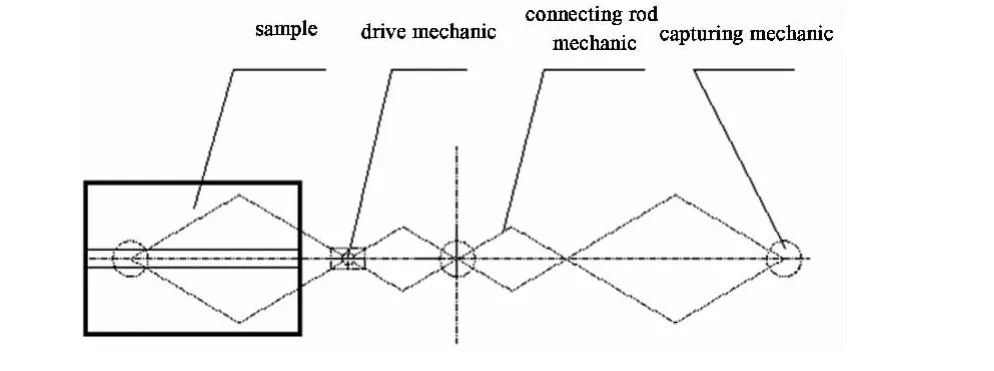

1 工作原理

对接机构主动件安装在追踪飞行器上,被动件安装在目标飞行器上,对接机构完成后进行样品抓取与转移过程.平行多连杆抓取机构的功能要求是对样品进行捕获,然后将其转移至安装在目标飞行器内的返回舱内.平行多连杆抓取机构的原理图如图1所示,主要由抓取机构、连杆机构、驱动机构、传动机构等组成.

图1 平行多连杆抓取机构Fig.1 connecting rod mechanic

因两套平行多连杆抓取机构呈夹角式分布,且样品采集器不规则,在转移过程中样品势必会发生翻转.为了使样品转移过程平稳安全,故在对接机构被动件部分、主动件部分、返回舱部分均设置了能为样品提供导向功能的导向槽.通过对导向槽及导向槽与样品采集器之间的间隙的优化设计,可以降低转移机构与样品之间的接触力,提高转移机构的动力学特性.

转移功能的实现主要利用了连杆机构的行程放大特性及抓取机构的单向锁紧释放特性,通过连杆机构的反复收合,由抓取机构进行锁紧和释放工作,从而将样品采集器移动至目标位置.

2 动力学建模

在平行多连杆样品抓取机构设计原理与动力学分析的基础上,采用adams软件建立了动力学模型.在该模型中,假设追踪飞行器和目标飞行器的几何中心在X,Z向坐标相同,在整个样品抓取与转移过程中,平行多连杆样品抓取机构在恒定的电机的驱动下经过四次张开收合的过程,在每套机构上的3组抓取机构与样品采集器的接触力作用下将样品采集器从追踪飞行器移动到目标飞行器内,而样品采集器与导向槽之间的接触力将保证样品采集器在运动过程中不至翻转.在目标飞行器上设计了止动锁紧装置,使得样品采集器在转移机构收合过程中不至反向运动,同时调整其姿态.整个模型中包括转动副(Revolute Joint)、平移副(Revolute Joint)、驱动速度(motion)、样品采集器与棘爪之间的碰撞接触力(contact)、样品采集器与导向槽之间的碰撞接触力(contact)、样品采集器与止动锁紧装置之间的碰撞接触力(contact)等.

在碰撞过程中,对能量损失的计算非常重要,因此,需计算两接触面间的相对速度,将撞入深度δ投影到接触面上,可以得到接触点处得法向速度和切向速度分别为[3]:vn=δn,vt=δt,其中 δ是碰撞速度,且n·t=0.

为了计算接触力,需建立一个能表示碰撞速度、两碰撞太的材料特性、接触式的表面特征的分析模型.只有当模型处于连续接触力状态时,变形和接触力才可以看作是在连续的过程中进行的,因此建立分析模型的前提是假设存在连续的接触力.在此假设情况下,运用弹簧阻尼模型[4],模型中,弹簧表示两接触体的弹性,阻尼器表示碰撞过程中能量的消耗.接触力以来与弹簧的刚性和阻尼特征,可表示为:

式中:Fk为弹性力;Fd为能量损耗;K为刚度因子;D为阻尼系数.由于是金属接触,力指数n通常取之为1.5[5].刚度因子K取决于接触面的几何特征核物理特征,可表示为:

式中:σ1、σ2为材料参数.阻尼系数可设为Fn=ηδn[6],其中 η 是阻尼因子,与碰撞时接触提动能的损耗与内部阻尼对系统内部能量的损耗有关.考虑碰撞前后的动能,能量损耗ΔE可以表示为:

式中:e为恢复系数,m为质量系数,为碰撞前的相对速度.能量损耗也可以通过对有阻尼时的接触力的积分求出,假设在压缩和恢复阶段阻尼力的变形特征相同,则有[7]:

联立(3)式和(4)式,可得:

在连续接触模型中,由于存在内部阻尼,将式(5)代入式(1),通过计算就可以得到接触力计算公式为:

在建模过程中,通过选择合理的接触力参数,降低碰撞接触力,提升转移机构的动力学特性.

3 仿真算例

3.1 正常工作

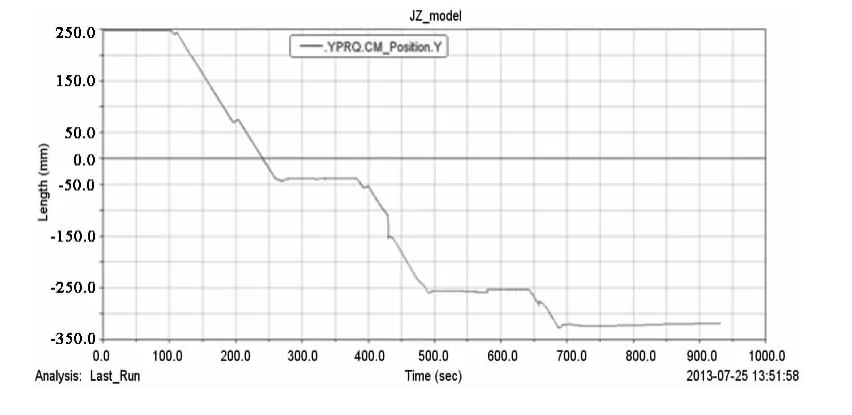

3.1.1 样品采集器位置与姿态偏移

经仿真计算,样品采集器的位置偏移量(沿如图2所示坐标系)如图2~4所示,姿态偏移量如图5~7所示.从图中可以看出,经过转移过程,样品采集器的位移与姿态都发生了变化,其中,样品采集器X方向位置偏移为-0.53mm;Y方向位移为-585.3mm;Z方向位置偏移为0.47mm;X方向转角为1.51度,Y方向转角为2.48度,Z方向转角为0.13 度.

图2 样品采集器X向位置偏移图Fig.2 displacement x of the sample container

图3 样品采集器Y向位置偏移图Fig.3 displacement y of the sample container

图4 样品采集器Z向位置偏移图Fig.4 displacement z of the sample container

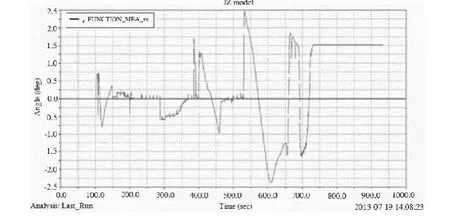

图5 样品采集器绕x轴转角Fig.5 rotation about x axis of the sample container

图6 样品采集器绕y轴转角Fig.6 rotation about y axis of the sample container

图7 样品采集器绕z轴转角Fig.7 rotation about z axis of the sample container

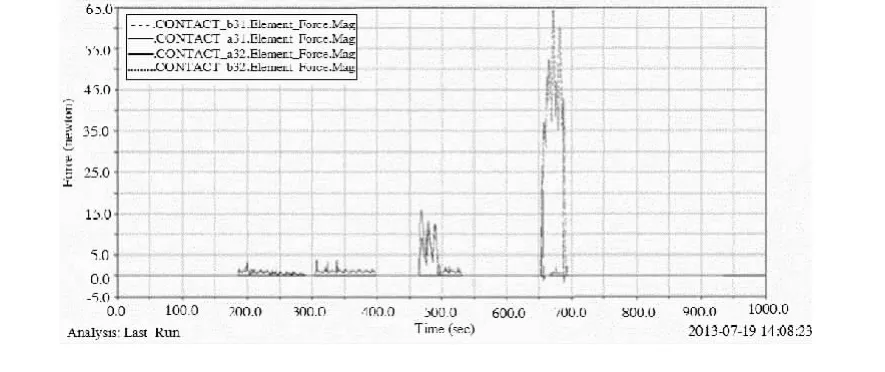

3.1.2 接触力计算值

通过计算可以求得在样品抓取与转移过程中,抓取机构与样品采集器之间的碰撞接触力随时间变化的曲线,反映了平行多连杆样品抓取机构的动力学特性,其中,后端抓取机构与样品采集器的碰撞接触力计算值如图8所示,导向槽与样品采集器的碰撞接触力计算值如图9所示.

从图中可以看出后端抓取机构与样品采集器之间碰撞接触力最大值为64.1N;样品采集器导向槽与样品采集器碰撞接触力计算最大值为61.8N,追踪飞行器导向槽与样品采集器碰撞接触力计算最大值为20.8N,目标飞行器导向槽与样品采集器碰撞接触力计算最大值为28.2N.当样品采集器被转移到目标飞行器内之后,经过一段时间,样品采集器与目标飞行器之间的碰撞接触力趋于平衡.

图8 后端抓取机构碰撞接触力计算值Fig.8 contact force of the backer capture mechanic

图9 导向槽与样品采集器碰撞接触力计算值ig.9 contact force of the oriented and the sample container

3.2 冗余设计分析

3.2.1 样品采集器位置与姿态偏移

经仿真计算,当只有一套平行多连杆样品抓取机构正常工作时,也能顺利完成样品转移任务.在这种工况下,样品采集器的位置偏移量如图10~12所示,姿态偏移量如图13~15所示.从图中可以看出,经过转移过程,样品采集器的位移与姿态都发生了变化,其中,样品采集器X方向位置偏移为-1mm;Y方向位移为-565.8mm;Z方向位置偏移量计算值为-0.005mm;X方向转角为2.09度,Y方向转角为-1.08度,Z方向转角为0度.

图10 样品采集器X向位置偏移图Fig.10 displacement x of the sample container

图11 样品采集器Y向位置偏移图Fig.11 displacement y of the sample container

图12 样品采集器Z向位置偏移图Fig.12 displacement z of the sample container

图13 样品采集器绕x轴转角Fig.13 rotation about x axis of the sample container

图14 样品采集器绕y轴转角Fig.14 rotation about y axis of the sample container

图15 样品采集器绕z轴转角Fig.15 rotation about z axis of the sample container

3.2.2 接触力计算值

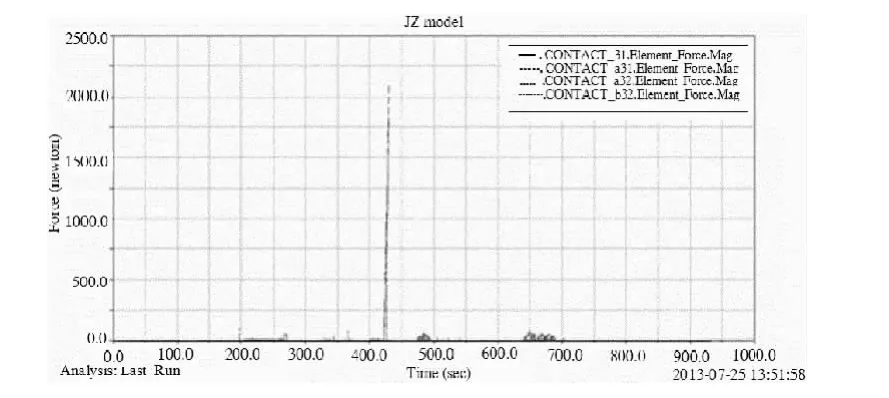

通过计算可以求得在样品转移过程中,后端抓取机构与样品采集器之间的碰撞接触力以及样品采集器与导向槽之间的碰撞接触力随时间变化的曲线,反映了平行多连杆样品抓取机构的动力学特性,其中,后端抓取机构与样品采集器的碰撞接触力计算值如图16所示,导向槽与样品采集器的碰撞接触力计算值如图17所示.

图16 后端抓取机构碰撞接触力计算值Fig.16 contact force of the backer capture mechanic

图17 导向槽与样品采集器碰撞接触力计算值.17 contact force of the oriented and the sample container

从图中可以看出,正常工作的后端抓取机构与样品采集器之间的碰撞接触力有尖峰值出现,最大值为2006.8N;样品采集器导向槽与样品采集器碰撞接触力较小,追踪飞行器导向槽与样品采集器碰撞接触力有尖峰值出现,最大值1102.7N,目标飞行器导向槽与样品采集器碰撞接触力也有尖峰值出现,最大值为4342.5N.当样品采集器被转移到目标飞行器内之后,经过一段时间,样品采集器与目标飞行器之间的碰撞接触力趋于平衡,且平衡值为0.

由此可以看出,当平行多连杆样品抓取机构正常工作时,后端抓取机构与样品采集器之间的碰撞接触力、追踪飞行器导向槽与样品采集器碰撞接触力以及目标飞行器导向槽与样品采集器碰撞接触力均有较大的尖峰值出现,但样品采集器位置与姿态偏移量并不明显,因此,在材料刚度强度足够的情况下,单套平行多连杆样品抓取机构也能正常完成样品转移任务.

4 结论

本文采用adams软件建立了平行多连杆样品抓取机构的动力学模型,详细分析了整个样品抓取与转移工作的动力学过程,通过计算得到了经过样品转移过程之后,样品采集器的位置和姿态的偏移情况,以及抓取机构与样品采集器碰撞接触力和样品采集器与导向槽之间的碰撞接触力,同时对冗余设计进行了分析,对空间飞行器平行多连杆样品抓取机构的设计起到了分析指导作用.

1 洪嘉振.计算多体系统动力学.北京:高等教育出版社,1999(Hong J Z.Computational multi-body dynamics.Beijing:Frontiers in China,1999(in Chinese))

2 林来兴.航天器空间交会对接的仿真技术和仿真实验方法.载人航天,1997(2)28~37(Lin L X.Simulation and experimental methods of spacecraft rendezvous and docking.Manned Space Flight,1997(2):28 ~ 37(in Chinese))

3 Zhao Y,Bai Z F.Dynamics analysis of space robot manipulator with joint clearance.Acta Astronautica,2010,68:1147~1155

4 Shivaswamy S.Modeling contact forces and energy dissipation during impact in multibody mechanical systems.Wichita:Wichita State University,1997

5 Schwab A L,Meijaard J P,Meijers P.A comparison of revolute joint clearance models in the dynamic analysis of rigid and elastic mechanical systems.Mechanism and Machine Theory,2002,37(9):895 ~913

6 Lankarani H M,Nikravesh P E.A contact force model with hysteresis damping for impact analysis of multibody systems.Journal of Mechanical Design,1990,112:369 ~376

7 Flores P,Ambrosio J A.Study on dynamics of mechanical systems including joints with clearance and lubrication.Mechanism and Machine Theory,2006,41:247~261

† Corresponding author E-mail:Lidongying917@163.com

DYNAMIC SIMULATION ABOUT THE PARALLEL MULTI CONNECTING ROD SAMPLE CAPTURING MECHANIC

Li Dongying1,2†Zhang Hua1,2Liu Hanwu1,2

(1.Shanghai Key Laboratory of Spacecraft Mechanism,Shanghai201109,China)(2.Aerospace System Engineering Shanghai,Shanghai201109,China)

The automatic transfer task of the sample container is a key link and a kind of necessary technique means of deep space exploration.This paper studied the dynamic process of the parallel multi connecting rod mechanic capturing the sample container and displacing it to the appointed position.The dynamic equation was established,the calculating model was set up by adams,and the whole dynamic process was discussed,which can help the following work of researching and designing.

parallel multi connecting rod, sample capturing, dynamic, calculating, researching

25 May 2014,

20 June 2014.

10.6052/1672-6553-2014-050

2014-05-25 收到第 1 稿,2014-06-20 收到修改稿.

E-mail:Lidongying917@163.com