双金属管件加工技术

2014-09-17王京

王 京

(新疆石油工程建设有限责任公司,新疆克拉玛依 834000)

0 前言

在油气田地面建设中,对于高压,含S、CO2等高腐蚀性介质的管件的选择涉及到抗腐蚀性能和强度性能的结合,采用不锈钢纯材造价较高,而碳钢纯材的耐腐蚀性差,与连接处双金属复合管管段壁厚差较大,这对现场焊接造成较大难度,且较大的壁厚差易造成结构上的应力集中。因此,实际应用时选择双金属复合管管件有较大的难度。

1 复合管管件制造现状

随着双金属复合管制造技术的发展,国内复合管制作技术主要包括液压法、热挤压法、爆炸焊接法、复合板焊接法、粉末冶金法、离心铸造或离心铝热法、喷射成型法、堆焊法等。但其中大部分复合管复合方式仍然为机械式复合,现有的机械式结合复合管基层和复合层材质强度和热膨胀系数差异较大,存在一定间隙,在端部形成交变应力状态,管材制造工艺无法实现弯管、三通等管件的制作。

随着双金属复合管的应用,双金属复合管管件的制作技术也将成为复合管推广应用的关键技术环节。近年来,我国油气市场迅速扩展,随着西气东输管网和从俄罗斯进口天然气管道的建设,保证平稳供气和国家战略需要,中国在2012年由国家发改委出台的天然气发展“十二五规划”明确提出加强天然气管网、液化天然气接收站及储气工程等基础设施建设。因此,21世纪前期仍然是我国油气储运发展的战略机遇期,也是油气储运工程建设、油气储运工程技术进步的高峰期。随着高含硫油气资源开采及油气高压输送技术的推广,对高强度防腐蚀管材的需要更加迫切。双金属复合管实现了由外基管承担承压和管道刚性支撑、内衬管耐腐蚀,既保留了两种不同材料内在的优点,又互补了不足。

所以双金属复合管件在油气田建设领域、化工、电力等行业具有广泛的应用前景。

2 双金属复合管件制造加工技术

双金属复合管管件无法制作原因在于双金属复合管结构特殊,基层与覆层之间性能差异较大,多为机械式嵌合,结合力较小,易在端部形成应力集中。因此,复合管管件制造从改变复合管结构为基准,把基覆层之间的结合由机械式嵌合变为分子结合,提出管件冶金结合方式,即使基层和复合层之间实现分子结合,形成自生梯度复合界面,最大限度地解决传统复合方法存在的界面脱层、复合界面应力集中、管线连接部位焊缝应力集中(或内层焊缝处开裂)、耐应力腐蚀性差等问题,实现双金属复合管管件应用。

2.1 离心铸造复合管件

离心铸造复合管件的双金属复合管坯采用分层离心浇铸方法制备,采用大吨位黑色金属挤压机(或纵轧机)将管坯热挤压(或纵轧)成双金属无缝钢管。此外根据具体使用条件,还可进一步采用高精度冷轧管机将挤压出的无缝钢管轧制成精密复合管。

双金属复合管管件制造过程首先进行冶金式复合管的制造。将熔炼铁水进行离心浇铸,获得离心管胚,将管胚进行表面加工、加热,进行热挤压。在该过程中,热挤压(或纵轧)加工技术既促进了冶金结合,又改善了双金属复合管综合性能,因为热挤压是在三向压应力条件下的金属塑性变形,是常规轧制难生产的镍基合金首选的生产方式。挤压产品金属致密度高,显微缺陷大大减轻,产品有较高冲击性能。同时,热挤压过程促进了扩散结合机制的作用。最后获得的冶金复合管可以直接利用管材制作管件,部分情况下也可现场热煨小角度弯管管件。

2.2 内对焊复合管件

内对焊复合管件,即对现有管件(管材)用不锈钢进行内部堆焊,实现焊口位置冶金式结合的双金属结构。

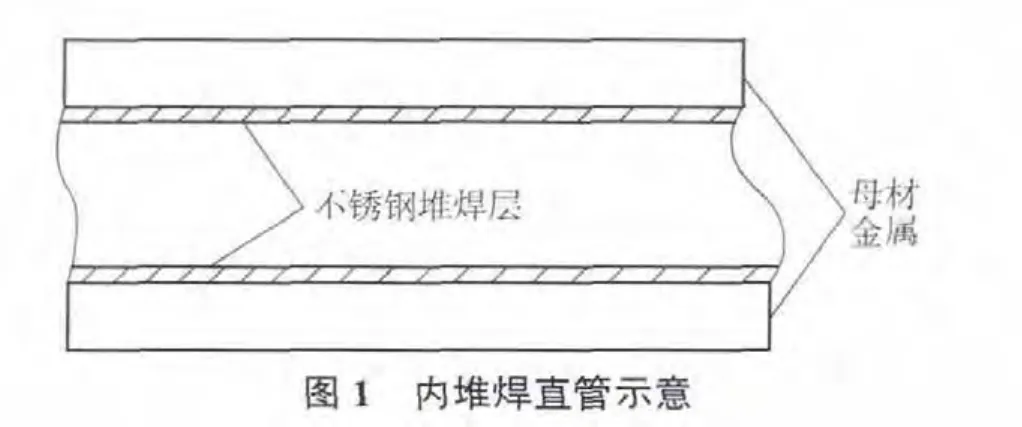

选取现有管件(含法兰、三通、弯头或直管等),将管口内杂质清理干净,用不锈钢焊材对管件进行内部堆焊,使内部形成一个不小于2 mm的不锈钢层,堆焊完成后对堆焊层进行渗透检测,检测合格后可对内部进行切削加工,以满足双金属复合管管件焊接条件;若为直管段堆焊,堆焊完成后可现场进行弯管制作等。采用该加方式加工的双金属复合管件,可对现场施焊过程中需要的管件及时制作,缩短订货周期,满足工程施工材料要求,降低施焊难度。内堆焊直管示意如图1所示。

3 分析及应用

离心铸造过程中,废品率较高,增加制作成本,且该方式需提前由厂家完成,但是制作出的复合管件,结合力强,没有分层、内部覆层金属分布不均匀等问题。采用离心铸造工艺可以实现不小于φ60mm管径管件的制造,长度限制取决于制造设备;内对焊复合管件需在工厂提前预制完成,焊接参数和精度控制要求较高,需要成熟的制作工艺、技术人员和施焊人员,制作合格率相对较高,且比离心铸造更易实现。采用该工艺制作双金属管件其管径和内堆焊长度均取决于内堆焊设备,焊接设备在能够施焊的情况下可完成内堆焊工艺。这两种方式均解决了双金属复合管原有结构上的问题,实现了双金属复合管管件的加工制造。

双金属复合管管件内堆焊技术实现了真正意义上的冶金式复合,这种结构形式解决了施工过程中双金属不等壁厚的焊接问题,这也是冶金式结合形式复合管件应用解决的一个根本性难题。国内双金属复合管覆层厚度一般为1.5~3.0 mm,按照标准要求不等壁厚焊接要求打磨平缓斜坡进行过渡,防止应力集中问题。而机械式结合双金属复合管管件(管)打磨后在一定范围内没有覆层金属,无法保证其耐腐蚀性,且打磨后基层和覆层金属结合部位不规则,对于焊接造成较大阻碍。而冶金式复合管件(管)可避免施焊过程中的基层和覆层分层而造成结构上应力集中问题,同时也可按照实际施焊需求加工管件,解决了双金属复合管件(管)不等壁厚焊接问题,可减小焊接施工难度,节约工程成本。

该结构形式也从根本上避免了双金属复合管基层和覆层之间封焊位置应力集中问题,保证了工程焊接质量。

4 结论

冶金复合双金属管管件过渡界面层具有优良的成分平滑过渡区,极大消除了应力集中现象,既可改善复合管的综合性能,又能节约大量贵重金属材料,大幅度降低了用户油田建设成本。同时,克服了机械嵌套或爆炸成型复合管内外分层、管线连接部位焊缝应力集中等问题。