高碱值壬基二苯胺的制备及性能研究

2014-09-16火鹏飞徐小红周旭光

火鹏飞,徐小红,周旭光

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

高碱值壬基二苯胺的制备及性能研究

火鹏飞,徐小红,周旭光

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

在实验室以C9烯烃和二苯胺为原料,在非游离质子酸型催化剂作用下通过直接烷基化反应制备高碱值壬基二苯胺抗氧剂。利用核磁共振、薄层色谱、柱层析等分析方法对制备产品进行了分离和结构表征,并通过旋转氧弹和高压差示扫描量热(PDSC)等方法对经分离后的产品进行性能评价。结果表明:产品中含有三壬基二苯胺、二壬基二苯胺、单壬基二苯胺及未反应的二苯胺,各组分碱值由大到小的顺序为二苯胺>单壬基二苯胺>二壬基二苯胺>三壬基二苯胺;所制备的壬基二苯胺与商品抗氧剂相比,碱值升高,抗氧化性能增强,二苯胺剩余量降低。

烷基化 壬基二苯胺 碱值 抗氧剂

润滑油在使用过程中会因为氧化而严重影响发动机正常工作。为了改善润滑油的氧化安定性,要求添加合适的抗氧剂。一般发动机油中抗氧剂主要是二烷基二硫代磷酸锌(ZDDP)。随着环保要求的日益严格,需要限制润滑油品中的磷含量,油品中添加的非磷抗氧剂常见的有酚型抗氧剂和胺型抗氧剂。国外胺型抗氧剂主要有烷基化二苯胺、二氨基甲苯衍生物,N-苯基萘胺衍生物等。烷基化二苯胺型抗氧剂具有油溶性好、配伍性强、高温性能优异等特点,广泛应用于航空润滑油、汽油机油、金属加工油及船舶用油中[1]。传统的壬基二苯胺制备工艺是以二苯胺和烯烃为原料,在质子酸型催化剂作用下发生傅-克烷基化反应,然后经过酸洗、碱洗、水洗、硅胶脱色、减压蒸馏制得烷基化二苯胺。制备过程会产生大量富含铝离子的工业废水,强酸性催化体系对装置腐蚀严重,而且氯离子会残留在产品中,严重影响产品外观和产品碱值。而在另一类利用白土催化剂的传统制备方法中,白土催化剂反应活性较低,反应时间较长[2],同时反应产物活性高于二苯胺原料导致在不改变工艺条件下无法通过延长时间继续反应来提高二苯胺转化率。

壬基化二苯胺产品为多种烷基化产物的混合物,作为抗氧剂在工业用油和内燃机油中使用广泛,相关研究较多[3],但对于壬基化二苯胺中各个组分及其相应的性能研究文献报道较少。本研究以二苯胺和C9烯烃为原料,在非游离质子酸型催化剂作用下通过直接烷基化反应制备高碱值壬基二苯胺,利用核磁共振、薄层色谱、柱层析等分析方法对产品进行分离和结构表征,并通过旋转氧弹和PDSC等方法对经分离后的产品进行性能评价。

1 实 验

1.1 原 料

二苯胺,工业品,纯度99%,氮质量分数8.16%,天津市福晨化学试剂厂生产;C9烯烃选用由丙烯聚合的三聚丙烯,工业品,和益化学工业股份有限公司生产;实验中所用催化剂为自制非游离质子酸型催化剂;酚型抗氧剂,IrganoxL135,BASF公司生产;基础油为韩国Yubase 6以及150SN。

1.2 壬基二苯胺的制备

在500 mL四口圆底烧瓶中加入一定量二苯胺,采用氮气保护,用磁力搅拌器进行搅拌,加热至80 ℃左右使二苯胺原料融化后加入少许非游离质子酸型催化剂,升高温度后加入C9烯烃,持续加热搅拌进行反应,控制温度的同时持续加入C9烯烃,使用薄层色谱追踪反应到二苯胺含量不再变化为止,继续加入第2批C9烯烃。当原料二苯胺基本消失时停止反应,反应结束后,过滤除去催化剂后进行减压蒸馏,除去未反应的烯烃,最后得到产品高碱值壬基二苯胺。

1.3 分离方法

采用柱色谱分离手段,展开剂为石油醚与乙酸乙酯体积比为40∶1。

1.4 分析方法

薄层色谱测定法是将产品在GF254高效硅胶板上展开,展开剂为石油醚与乙酸乙酯体积比为20∶1的混合溶液,对薄层色谱上显示组分按极性依次增大标记为组分Ⅰ,Ⅱ,Ⅲ,Ⅳ;1HNMR和13CNMR是以Bruker AvanceⅢ 400MHz 核磁共振波谱仪进行测量,TMS为内标,CDCl3作溶剂;碱值的测定按SH/T 0251标准采用电位滴定方法;旋转氧弹法按SH/T 0193方法进行;PDSC按SH/T 0719方法进行;气相色谱和热失重分析法(TGA)、成焦板试验均采用实测数据;氧化安定性测试方法采用PDSC和旋转氧弹法[4]。

2 结果与讨论

2.1 产品性质及结构表征

2.1.1 酸值和碱值 对制备的壬基二苯胺的碱值和酸值进行测定,并与质子酸型(三氯化铝和氯化氢)催化剂制备的抗氧剂进行对比,结果见表1。由表1可见,与质子酸型抗氧剂相比,制备的壬基二苯胺的碱值高出很多,酸值低很多。

表1 两种油品的性能比较

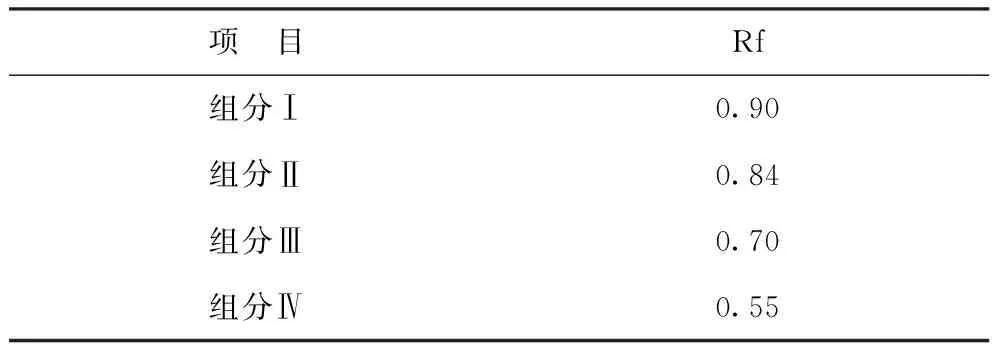

2.1.2 TLC分析及柱色谱分离 为了对由非游离质子酸催化剂制备的高碱值壬基二苯胺中各个不同组分的结构进行表征,首先将产品进行薄层色谱(TLC)分析,比移值(Rf)结果见表2。用硅胶柱层析法将产物分离,获得组分Ⅰ,Ⅱ,Ⅲ,Ⅳ的量足够进行进一步分析。

表2 高碱值壬基二苯胺的薄层色谱分析结果

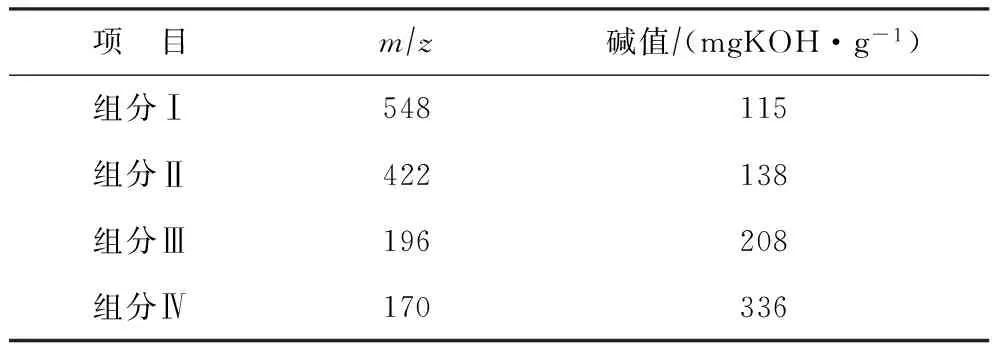

2.1.3 质谱分析及碱值测定 对柱层析分离组分进行质谱分析和碱值的测定,结果见表3。从表3的m/z值和质谱图可以推断,组分Ⅰ,Ⅱ,Ⅲ,Ⅳ分别对应三壬基二苯胺、二壬基二苯胺、单壬基二苯胺、二苯胺。从表3还可以看出,各组分碱值由大到小的顺序为二苯胺>单壬基二苯胺>二壬基二苯胺>三壬基二苯胺。

表3 分离产物的质谱分析及碱值测定结果

2.1.4 结构表征 从文献[5]中可以得到已经确定的分离组分化合物结构,同时通过质谱结果可确定其化学式。

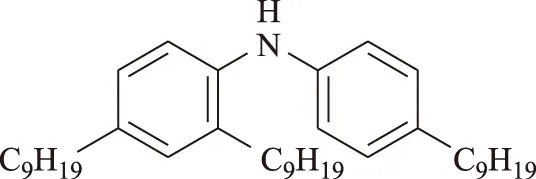

组分Ⅰ:H谱峰较多重叠且裂分,配合质谱首先确定化学式为C39H65N,根据苯环H个数可确定为三取代二苯胺产物,且NH为邻、对位定位基团,并考虑位阻效应,结构式见图1。

图1 三壬基二苯胺结构式

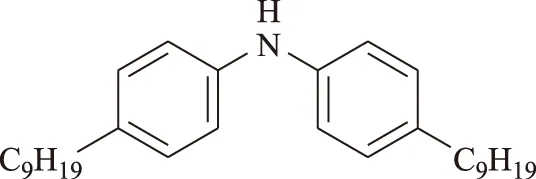

组分Ⅱ:配合质谱即可确定化学式为C30H47N,可确定具体碳链结构(含异构体),结构式见图2。

图2 二壬基二苯胺结构式

组分Ⅲ:配合质谱即可确定化学式为C21H29N,可确定碳链结构(含异构体),结构式见图3。

图3 壬基二苯胺结构式

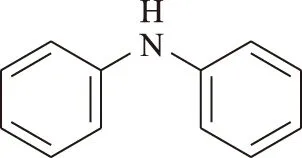

组分Ⅳ:通过核磁共振数据,可推导出产品结构式,证明组分Ⅳ是未参与反应的原料二苯胺,结构式见图4。

图4 二苯胺结构式

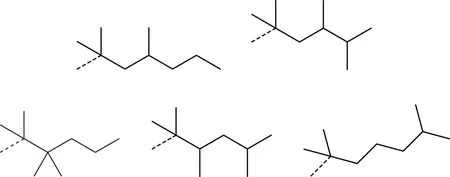

同时,由于三聚丙烯中含有大量异构体,其与芳环的连接基团R的结构见图5。

图5 三聚丙烯与芳环连接的结构

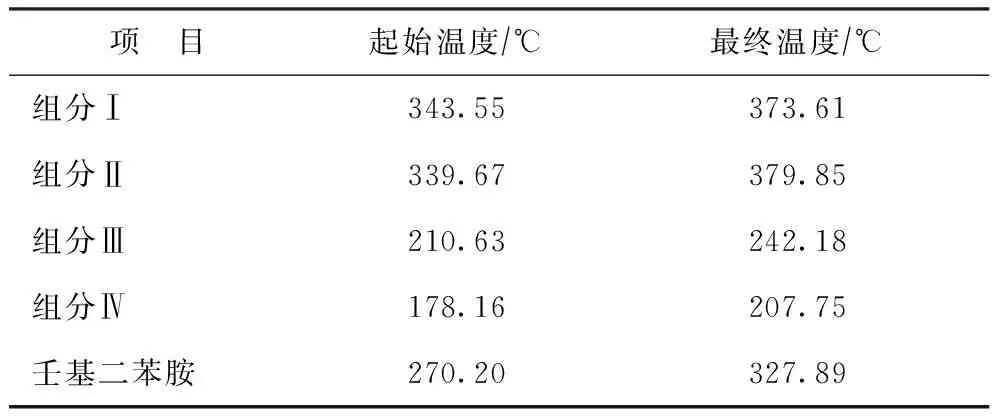

2.1.5 热失重温度(TGA)评价 分离组分及制备的壬基二苯胺产品的热失重评价结果见表4。从表4可以看出,对于烷基化二苯胺同系物抗氧剂,相对分子质量越大,热失重温度越高。

表4 各组分及制备产品热失重评价结果

2.2 产品性能考察

2.2.1 抗氧化性能评价 用旋转氧弹法考察组分Ⅰ,Ⅱ,Ⅲ,Ⅳ,制备的壬基二苯胺产品和对比样品的抗氧化性能,加剂量(w)为0.25%,基础油为Yubase 6,油品的主要性能见表5。从表5可以看出,基础油中加入二苯胺后旋转氧弹时间最大,说明二苯胺本身的抗氧化性能较强,这是由于单位质量二苯胺的相对分子质量最小,所以有效分子个数最多,但同时通过PDSC实验及数据可以发现,极性较大的二苯胺油溶性较差且高温抗氧化性能偏低,须对其进行烷基化来减小产物极性,增加油溶性,并提高高温抗氧化性能及热失重温度。从表5中旋转氧弹时间可以看出:抗氧化性能由强到弱的顺序为二苯胺>二壬基二苯胺>单壬基二苯胺>三壬基二苯胺;而PDSC实验结果表现的抗氧化性能由强到弱的顺序为二壬基二苯胺>单壬基二苯胺>三壬基二苯胺>二苯胺。PDSC方法和旋转氧弹方法考察油品的抗氧化性排序存在差异。

2.2.2 复配后抗氧化性能 将分离组分或制备的壬基二苯胺、质子酸型抗氧剂,与酚型抗氧剂L135复配后评价抗氧化性能,总加剂量(w)为0.25%,其中L135加剂量(w)为0.13%(单独添加时为0.25%),分离组分等抗氧剂加剂量(w)为0.12%,基础油为Yubase 6,评价结果见表6。从表6可以看出:制备的高碱值壬基二苯胺与L135复配产品的抗氧化性能明显高于质子酸型抗氧剂与L135复配产品;不同组分与L135复配产品的性能在旋转氧弹实验和PDSC实验中的顺序并不完全相同,旋转氧弹实验表现的抗氧化性能由强到弱的顺序为二苯胺>二壬基二苯胺>单壬基二苯胺>三壬基二苯胺,PDSC实验表现的抗氧化性能由强到弱的顺序为单壬基二苯胺>二壬基二苯胺>二苯胺>三壬基二苯胺。

表5 相同加剂量下不同样品的抗氧化性能数据

表6 不同样品分离组分与L135复配性能评价

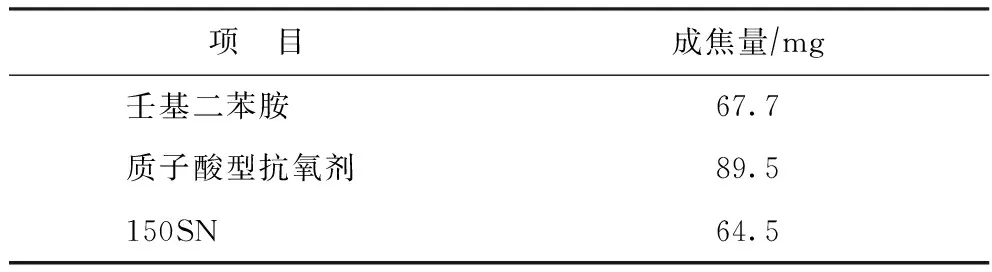

2.2.3 高温清净性能评价 制备的高碱值壬基二苯胺和质子酸型抗氧剂的添加量(w)为2%,基础油为150SN,采用成焦板实验评价油品的高温清净性,结果见表7。从表7可以看出,壬基二苯胺的成焦量小于质子酸型抗氧剂。

表7 不同酸碱值样品对内燃机油高温清净性的影响

2.3 与国内现有商业品对比

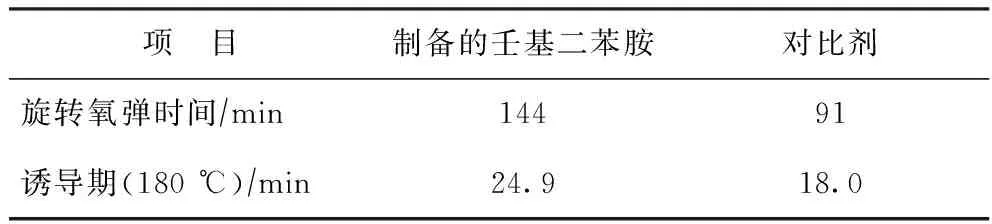

将制备的壬基二苯胺与市售的二壬基二苯胺无灰抗氧剂的性质进行对比,结果见表8。从表8可以看出,制备的壬基二苯胺与对比剂相比,氮含量降低,碱值升高,二苯胺剩余量降低。同时对其在油品中的抗氧化性能进行评价,结果见表9,其中基础油为Yubase 6,添加剂量(w)为0.25%,可以看出制备的壬基二苯胺抗氧化性能较强。

表8 制备的壬基二苯胺与现有商品抗氧剂的性质指标对比

表9 制备的壬基二苯胺与现有商品抗氧剂的抗氧化性能对比

3 结 论

(1) 实验制备的高碱值壬基二苯胺抗氧剂产品中含有单取代、二取代、三取代产物和二苯胺4个组分,随相对分子质量增大,碱值减小,热失重温度提高。

(2) 基础油中添加相同量的组分后,旋转氧弹实验表现出的抗氧化性能由高到低的顺序为二苯胺>二壬基二苯胺>单壬基二苯胺>三壬基二苯胺,而PDSC结果由高到低的顺序为二壬基二苯胺>单壬基二苯胺>三壬基二苯胺>二苯胺。

(3) 制备的高碱值壬基二苯胺具有较高的高温清净性;其与L135复配产品的抗氧化性能明显高于质子酸型抗氧剂与L135复配产品;不同组分与L135复配产品的性能在旋转氧弹和PDSC中的顺序并不完全相同,旋转氧弹实验表现的抗氧化性能由强到弱的顺序为二苯胺>二壬基二苯胺>单壬基二苯胺>三壬基二苯胺;PDSC实验表现的抗氧化性能由强到弱的顺序为单壬基二苯胺>二壬基二苯胺>二苯胺>三壬基二苯胺。

[1] 张辉.润滑油抗氧剂的现状与发展趋势[J].用油全方位,2008,12(6):44-47

[2] 段晶,王文浩.Friedel-crafts反应催化剂的研究进展[J].化学推进剂与高分子材料,1996,27(3):58-63

[3] Beat Micheal Aebli.Nonylated diphenylamines:UK,GB2325929 A[P].1998-12-09

[4] 左风,马兰芝.润滑油氧化安定性评价方法及与PDSC的相关性研究[J].现代科学仪器,2012,12(3):145-147

[5] 胡连奇,陈宁平.烷基化芳胺抗氧剂的结构组成、性能及应用研究[J].石油炼制与化工,1996,27(6):1-4

PREPARATION AND PERFORMANCE OF NONYL DIPHENYLAMINE

Huo Pengfei, Xu Xiaohong, Zhou Xuguang

(PetroChinaLanzhouLubricatingOilR&DInstitute,Lanzhou730060)

Nonyl diphenylamine as a high base number antioxidant was synthesized by alkylation of diphenylamine with C9olefins in the presence of solid Lewis acid catalyst in the laboratory. The product was isolated and characterized by NMR, TLC, and chromatography to determine the structure of these products and the content of the different components. The antioxidant performance in base oil was evaluated by means of RBOT and PDSC. It shows that the synthesized antioxidant contains tri-substituted (Ⅰ) diphenylamine (Ⅱ), disubstituted diphenylamine (Ⅲ), monosubstituted diphenylamine (Ⅳ) and the unreacted diphenylamine. The total base number (TBN) order of these Component is Ⅳ>Ⅲ>Ⅱ>Ⅰ,the product prepared in lab has a higher TBN, better resistance to oxidation and less remaining diphenylamine compared to existing product.

alkylation; nonyl diphenylamine; total base number; antioxidant

2014-03-07; 修改稿收到日期: 2014-06-19。

火鹏飞,硕士,助理工程师,主要研究方向为润滑油添加剂抗氧抗腐剂。

火鹏飞,E-mail:huopengfei_rhy@petrochina.com.cn。