全氢法生产润滑油基础油技术的开发及工业应用

2014-09-16孙国权姚春雷张志银

孙国权,姚春雷,全 辉,张志银

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

全氢法生产润滑油基础油技术的开发及工业应用

孙国权,姚春雷,全 辉,张志银

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

介绍了中国石化抚顺石油化工研究院开发的高压加氢处理与异构脱蜡组合的全加氢型流程生产高黏度指数润滑油基础油工艺技术,该技术组合了加氢处理、临氢异构和加氢补充精制工艺,具有流程简单、投资少的特点,在适宜的操作条件下可生产低芳溶剂油、白油和APIⅡ类、Ⅲ类基础油。馏分油全氢型工艺技术的工业应用结果表明,产品质量好,附加值高,经济效益明显。

组合加氢 加氢处理 临氢异构 加氢补充精制

近十年来,随着我国国民经济高速增长,中国润滑油市场已成为全球第二大润滑油市场。同时,国际汽车品牌大举进入中国市场,发达国家制造业同时跟进,为润滑油产业带来了前所未有的发展机遇。2012年我国润滑油的表观消费量已达到6.80 Mt[1],2013年消费量变化不大。我国润滑油基础油的生产和需求也在发生变化,形成央企、外资企业、民营企业三大竞争主体,国外知名润滑油品牌牢牢占据我国润滑油高端市场,市场份额曾经高达70%以上;中国有影响力的民族品牌昆仑、长城等,主要占据中档、低档润滑油市场,在高端市场的份额逐步上升;民营企业异军突起,在高档润滑油基础油市场占有一席之地。

我国的基础油生产中,仍然以生产Ⅰ类基础油的传统溶剂法占主导地位。目前国内对加氢法生产的高档基础油总需求量在2.0 Mt/a以上,而国内生产的APIⅡ、Ⅲ类基础油产量不足,还需要大量进口高档基础油。因此,必须提高我国润滑油基础油的生产水平和产品质量。

目前,国内采用中国石化抚顺石油化工研究院(FRIPP)异构脱蜡技术生产高黏度指数润滑油基础油的工业装置共6套[2-3],年产能达到百万吨,占据国内APIⅡ类润滑油基础油市场近一半份额。在此基础上,为了生产APIⅡ类、Ⅲ类高黏度指数润滑油基础油,开发了馏分油全氢型工艺技术。本文主要介绍馏分油全氢型工艺技术的开发及在河北某炼油厂高压加氢装置的工业应用情况。

1 实 验

1.1 原 料

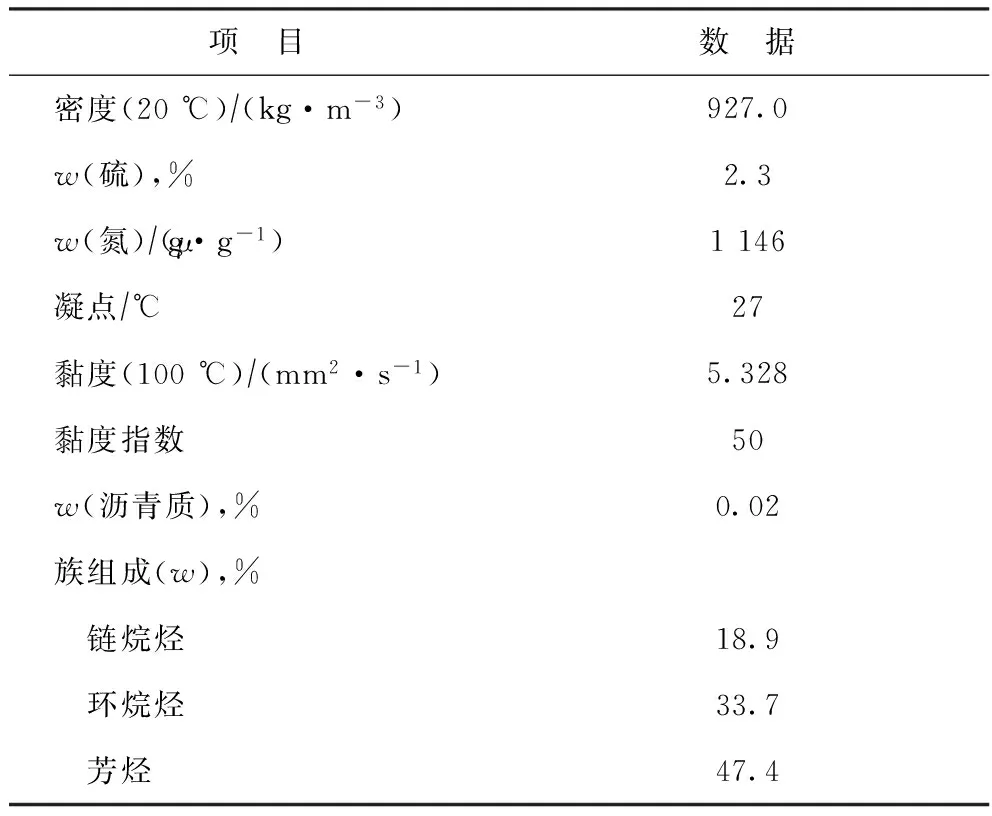

实验所用原料油主要为减压馏分油(VGO),属石蜡中间基油,其性质见表1。

表1 VGO原料的性质

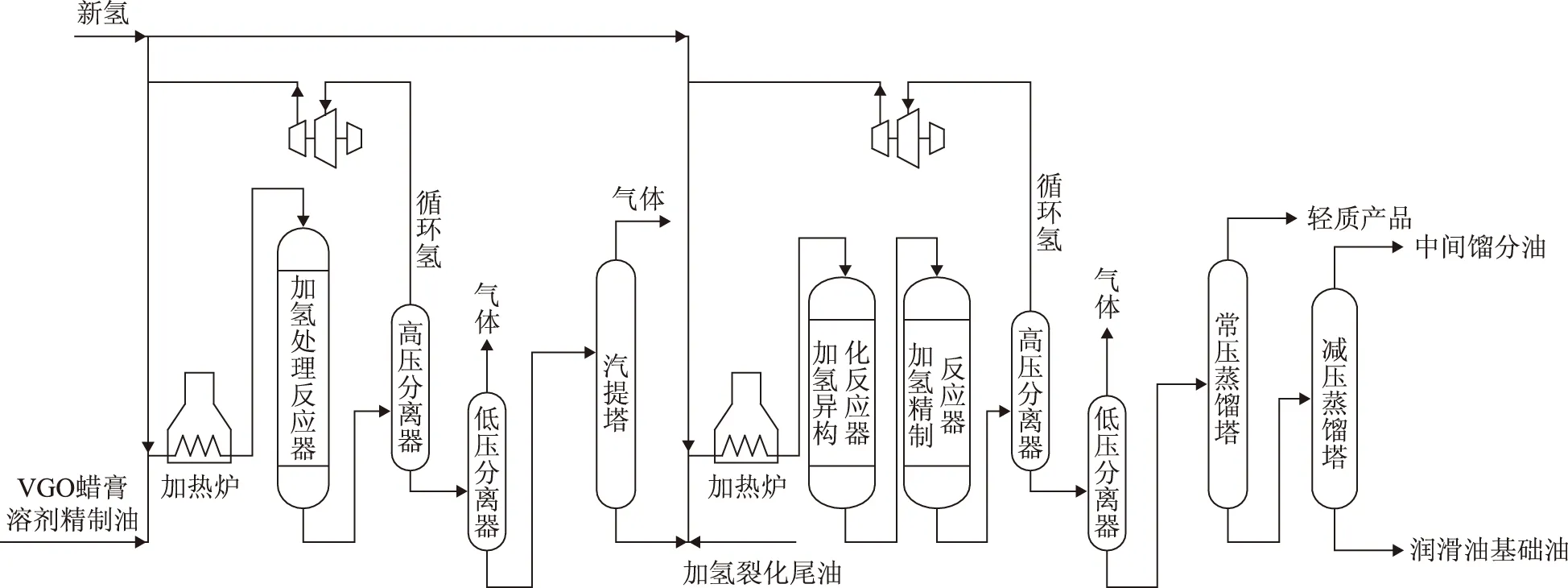

1.2 工艺流程及催化剂

在实验室小型高压加氢试验装置上,采用FRIPP研究开发的以异构脱蜡为核心的加氢催化剂,以VGO为原料,进行全加氢型工艺条件试验研究,并对生成油的性质进行分析。工艺流程示意见图1。原料油与氢气混合后进入加氢处理反应器(加氢精制催化剂和加氢改质催化剂在一个反应器中),进行加氢脱硫、氮等杂质和芳烃饱和反应,所得加氢处理产物(异构脱蜡催化剂进料要求硫质量分数小于15 μg/g,氮质量分数小于2 μg/g)经分馏后进入异构脱蜡反应器反应,将润滑油中高凝点组分转化为异构烷烃,保留在润滑油产品中,加氢异构反应产物进入加氢补充精制反应器进行芳烃饱和反应,提高油品安定性,随后反应流出物进入分离系统,得到低芳溶剂油、白油和润滑油基础油产品。

加氢精制采用孔径大、活性金属分散均匀、加氢活性高、稳定性好、对重质原料适应性强的加氢精制催化剂。由于原料VGO芳烃质量分数达47.4%,加氢改质催化剂要求有较强的加氢性能,同时具备使多环芳烃和环烷烃选择性开环转化为少环长侧链组分的能力,还应具有高抗氮性能、较强的稠环芳烃饱和及开环性能、较弱的链烷烃裂解性能。加氢异构脱蜡采用贵金属催化剂。异构油品加氢补充精制采用贵金属催化剂,以提高油品的安定性。

图1 FRIPP全加氢工艺流程示意

2 结果与讨论

2.1 VGO加氢处理工艺

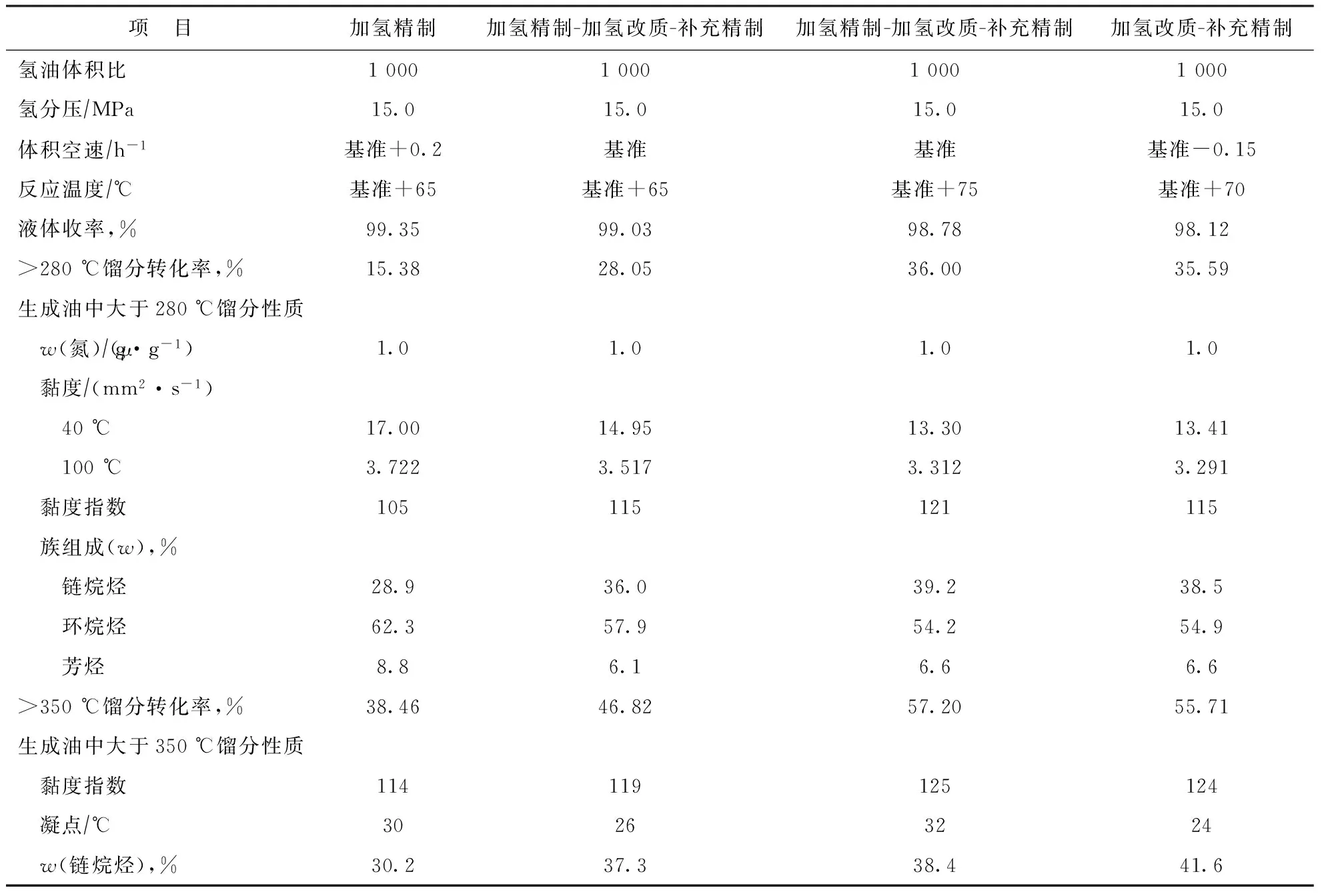

以VGO为原料,开展了VGO加氢处理,即加氢精制、加氢精制-加氢改质-补充精制和加氢改质-补充精制3种催化剂级配装填工艺路线的试验研究。试验所用加氢精制催化剂和补充精制催化剂的物化性质相近。加氢处理工艺试验结果见表2。

由表2可见,在生成油中大于280 ℃馏分的氮质量分数小于2 μg/g,可作为异构降凝和补充精制工段进料的前提下,所需工艺条件的苛刻程度按加氢精制工艺、加氢精制-加氢改质-补充精制及加氢改质-补充精制工艺依次递增。3种工艺条件下的转化率由于催化剂级配方式及工艺条件的不同而不同,总体上可总结为:随过程转化率的提高,加氢产物中大于280 ℃馏分的链烷烃含量和黏度指数均提高,黏度和芳烃含量均下降。在平均反应温度为基准+65 ℃时,加氢精制-加氢改质-补充精制工艺的产品馏分切割温度每升高10 ℃,尾油馏分收率约降低2.68百分点,黏度指数提高0.57,链烷烃质量分数约提高0.18百分点。

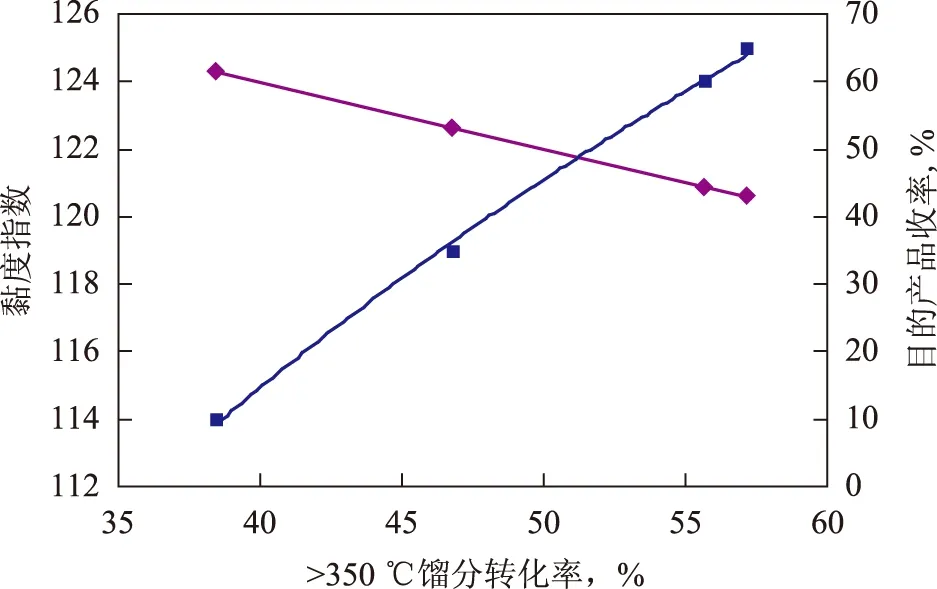

由于异构降凝为黏度指数降低的过程,因此为生产HVI Ⅱ类、Ⅲ类润滑油基础油,异构降凝的原料经加氢处理后大于350 ℃馏分的黏度指数应大于120。大于350 ℃馏分黏度指数、目的产品收率与大于350 ℃馏分转化率的关系如图2所示。由图2可见,大于350 ℃产品黏度指数随大于350 ℃馏分转化率的提高而显著提高,而目的产品收率显著降低,综合考虑大于350 ℃馏分的收率、黏度指数以及加氢处理过程的苛刻度,生产润滑油基础油的VGO加氢处理过程采用加氢精制-加氢改质-补充精制的催化剂级配方式较适宜,也有较强的灵活性,可根据原料VGO的性质选择适宜的转化率,满足异构降凝过程对硫、氮含量及黏度指数的要求。

2.2 加氢异构脱蜡-补充精制工艺

以VGO加氢处理全馏分生成油为原料,采用加氢异构脱蜡-补充精制的一段串联工艺流程,经加氢择形异构降低倾点,通过加氢补充精制深度脱芳烃,以改善产品颜色和消除异味。试验结果见表3和表4。

表2 加氢处理工艺试验结果

图2 大于350 ℃馏分黏度指数、目的产品收率与大于350 ℃馏分转化率的关系◆—黏度指数; ■—目的产品收率

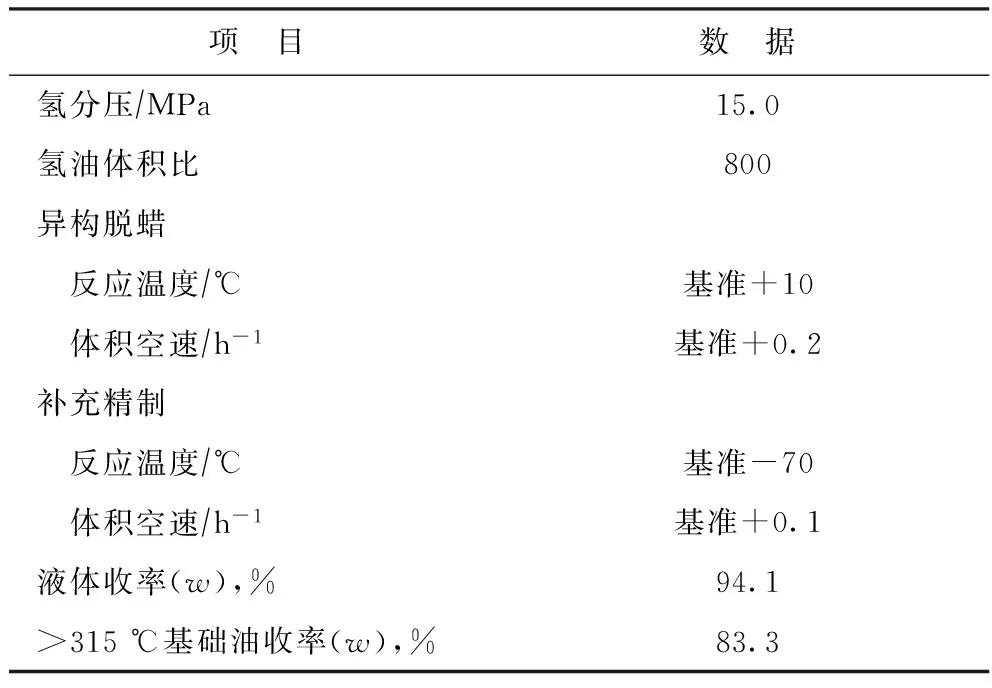

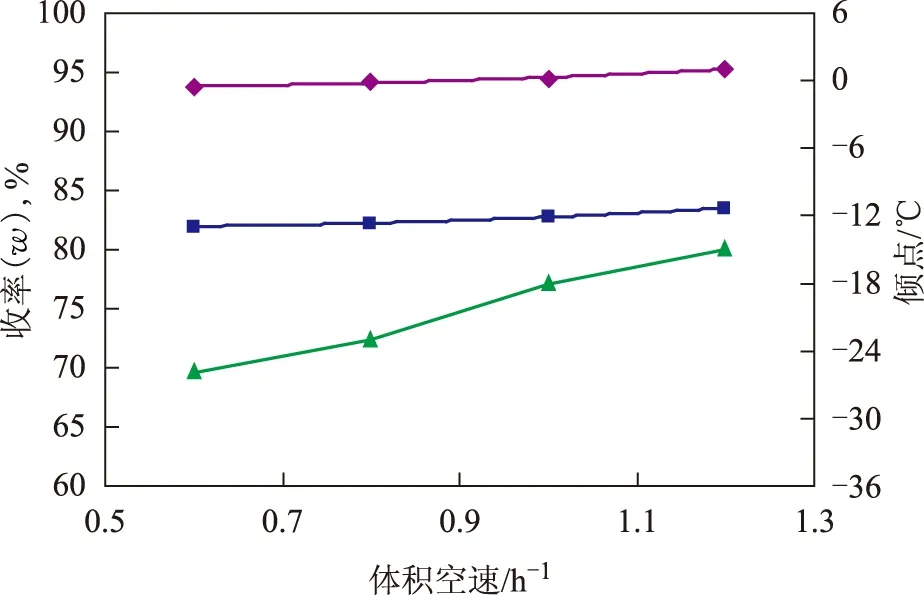

由表3和表4可见:以VGO加氢处理的全馏分生成油为原料,在反应氢分压为15.0 MPa,氢油体积比为800,异构脱蜡反应温度为基准+10 ℃、体积空速为基准+0.2 h-1,补充精制反应温度为基准-70 ℃、体积空速为基准+0.1 h-1的条件下,液体收率达94.1%,大于315 ℃润滑油基础油收率达83.3%;产物经分馏后可得到满足中国石油化工股份有限公司基础油标准要求的HVI Ⅱ 2号及8号基础油产品。

表3 异构降凝-补充精制试验条件及结果

表4 全加氢型工艺生产的基础油产品性质

2.3 异构降凝工艺条件考察

对异构降凝-补充精制催化剂反应性能进行研究,考察反应温度、空速等对择形异构化降凝效果的影响。

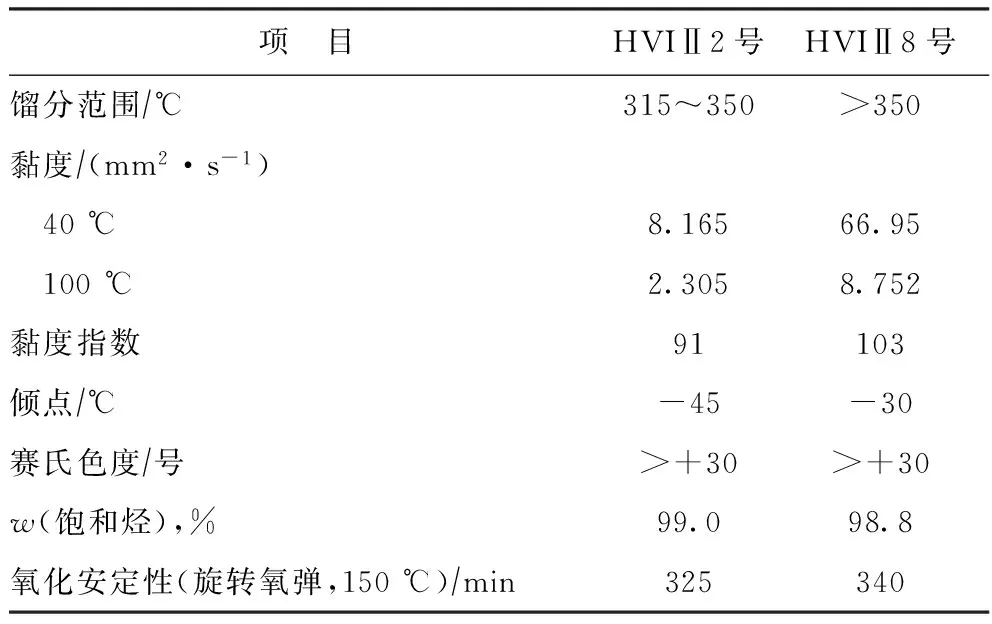

2.3.1 反应温度 在反应压力为15.0 MPa、空速为基准的条件下,反应温度对降凝效果的影响见图3。由图3可见:当反应温度升高时,液体收率略有降低;大于350 ℃目的产品收率虽略有降低,但变化较小;大于350 ℃目的产品倾点降低,异构脱蜡降凝效果明显。表明提高反应温度对异构脱蜡的作用显著,而目的产品收率损失也较小。

图3 反应温度对降凝效果的影响◆—液体收率; ■—>350 ℃目的产品收率;▲—>350 ℃目的产品倾点。 图4、图5同

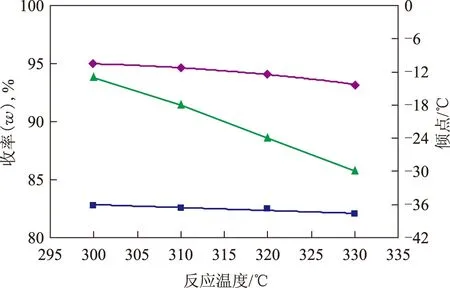

2.3.2 空 速 在反应温度为基准、压力为15.0 MPa的条件下,体积空速对降凝效果的影响见图4。由图4可见,随空速的降低,液体收率和大于350 ℃目的产品收率略有降低,大于350 ℃目的产品倾点大幅度下降,降凝效果十分显著。

图4 空速对降凝效果的影响

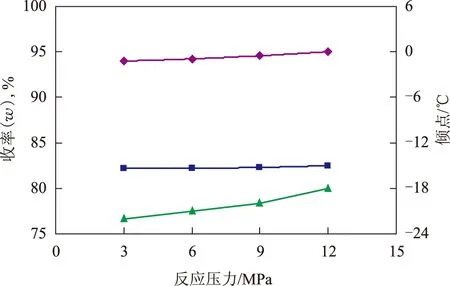

2.3.3 反应压力 在反应温度为基准+10 ℃、体积空速为基准+0.1 h-1的条件下,压力在3.0~12.0 MPa范围内的反应结果如图5所示。由图5可见:在本试验反应条件下,大于350 ℃馏分收率一直保持在82%左右;随反应压力的降低,液体收率略有下降,大于350 ℃目的产品的倾点有降低的趋势。在3.0~12.0 MPa的试验压力范围内均可得到高收率及低倾点的主要目的产品。

图5 反应压力对降凝效果的影响

3 工业应用

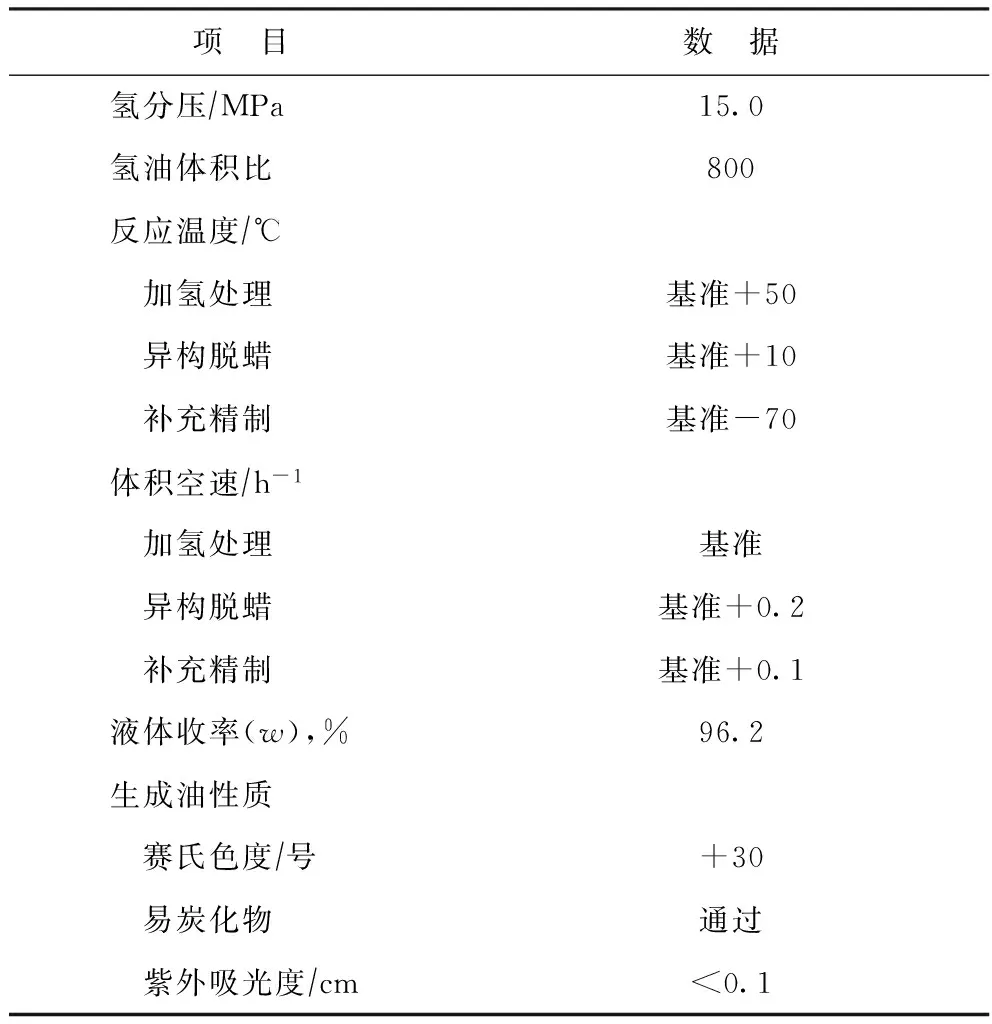

河北某炼油厂新建一套80 kt/a馏分油全氢型加氢装置,采用FRIPP开发的馏分油高压加氢处理-异构脱蜡-补充精制生产特种油品的工艺技术,生产低黏度白油和高黏度指数润滑油基础油等系列产品。2013年5月6日,该装置加氢处理段开始进行催化剂硫化,异构脱蜡段系统置换氢气合格,5月20日进原料油,5月25日生产出合格产品,是全国首套全氢法加氢生产特种油品的工业装置。原料油主要为VGO,其主要性质见表1,操作条件及生成油性质见表5。由表5可见,工业装置液体收率高,生成油颜色达到+30,产品性质良好。基础油产品收率略高于实验室试验结果,表明催化剂具有良好的选择性。

表5 以VGO为原料时的工业装置操作条件及生成油性质

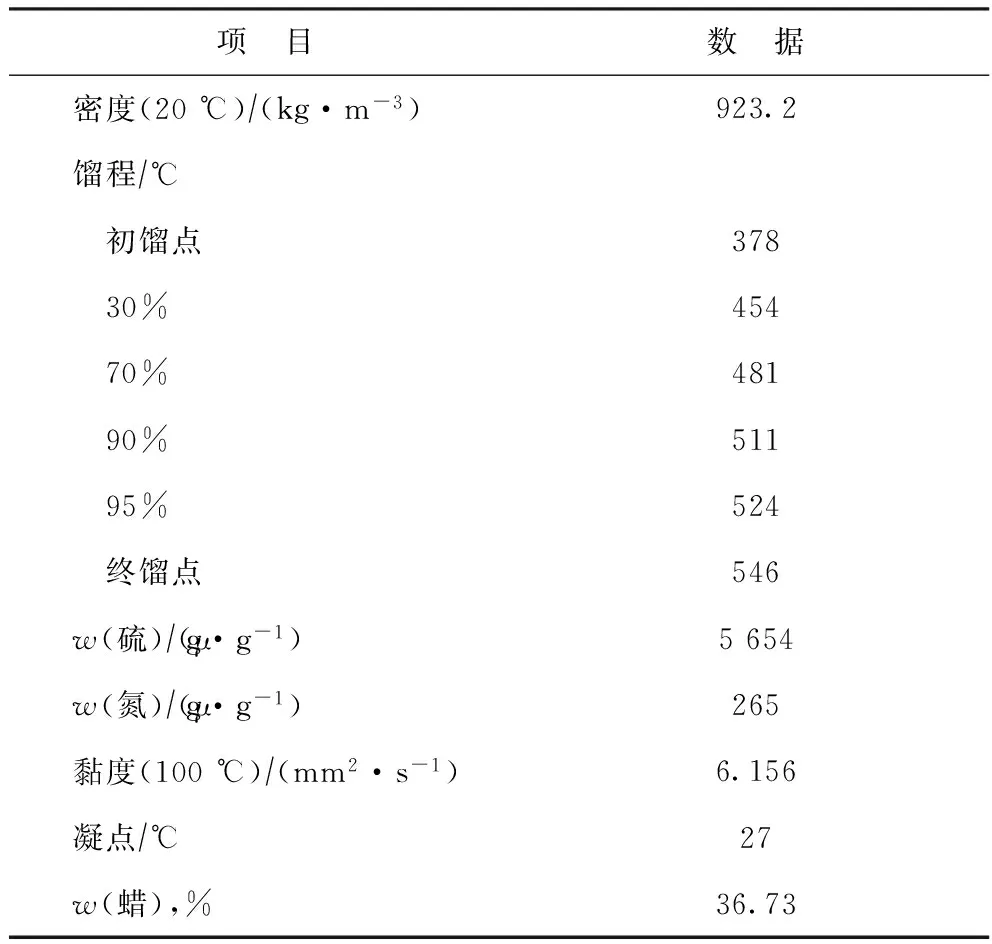

2014年1月更换装置原料为高含蜡蜡下油,主要性质见表6。调整装置工艺操作参数,其中系统氢分压、空速和氢油比不变,加氢处理反应温度为基准温度+20 ℃,异构脱蜡反应温度为基准温度,补充精制反应温度不变。由表6可见,蜡下油的蜡含量较高,是加氢法生产高黏度指数润滑油基础油的极好原料。生成油的性质及产品分布见表7。

表6 蜡下油的性质

表7 以蜡下油为原料时的全氢型加氢工艺生成油性质及产品分布

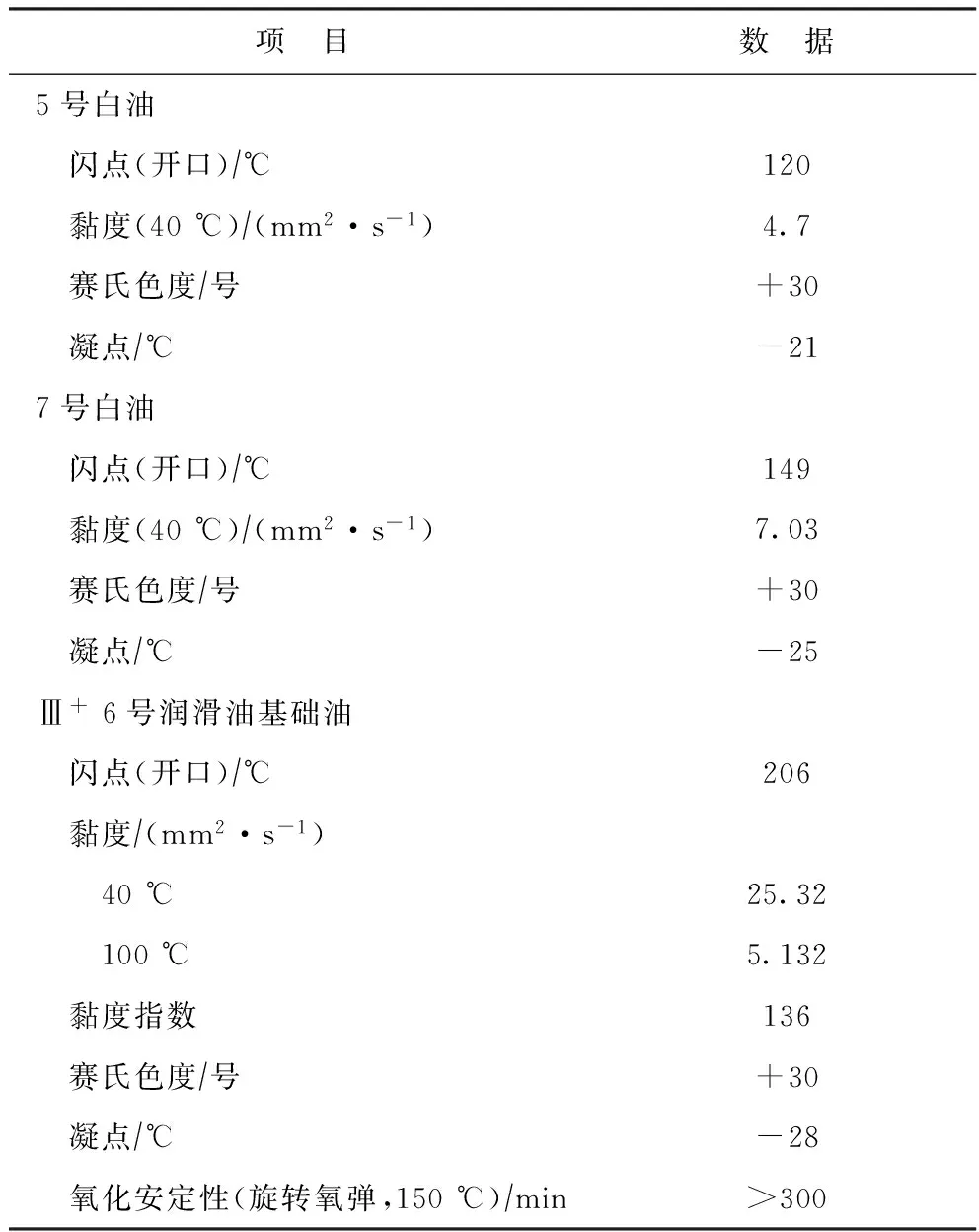

蜡下油经加氢处理-异构脱蜡-补充精制后,小于280 ℃馏分可作为低芳溶剂油。大于280 ℃馏分的各主要产品性质见表8。由表8可见,以蜡下油为原料时,生成油经分馏后可得5号白油、7号白油、150SN润滑油基础油,均满足产品工业生产指标的要求。低黏度指数白油符合5号和7号优级品工业白油质量要求;同时减压塔塔底油也可以生产倾点为-18 ℃、黏度指数为136的Ⅲ+6号润滑油基础油产品,满足中国石油化工股份有限公司HVI Ⅲ类润滑油基础油协议标准的6号基础油要求。该工业装置已稳定运行一年多,催化剂具有良好的活性和稳定性,可以长周期稳定运转。

表8 以蜡下油为原料时的产品性质

4 结 论

FRIPP开发的高压加氢处理-异构脱蜡-补充精制生产特种油品的全氢型工艺技术在河北某炼油厂馏分油加氢装置成功进行了工业应用,所得产品均满足工业生产指标的要求。该工艺具有液体收率高、气体产率低、产品质量好等优点,具有良好的推广应用前景。

[1] 张庆兵,李玉杰,王玮,等.我国润滑油市场竞争格局分析[J].中国市场,2013,46(761):167-169

[2] 刘全杰,方向晨,廖士纲,等.异构降凝催化剂反应性能的研究[J].炼油技术与工程,2005,35(1):22-24

[3] 姚春雷,刘平,全辉,等.石蜡烃择形异构化技术的开发及工业应用[J].炼油技术与工程,2007,37(8):21-24

DEVELOPMENT AND COMMERCIAL APPLICATION OF FULL HYDROGENATION TECHNOLOGY FOR PRODUCTION OF LUBE BASE OIL

Sun Guoquan, Yao Chunlei, Quan Hui, Zhang Zhiyin

(FushunResearchInstituteofPetroleumandPetrochemical,SINOPEC,Fushun,Liaoning113001)

A full hydrogenation process consisted of high pressure hydrotreating, iso-dewaxing and hydrofinishing is developed by Fushun Research Institute of Petroleum and Petrochemical and adopted in industrial unit to produce high viscosity index lube base oil. It has advantages in process simplicity and low investment. APIⅡ and Ⅲ grade lube base oils as well as low aromatic solvent naphtha and white oil can be produced under appropriate conditions. The commercial results show that the products have good qualities and high added values, bringing obvious better economic benefit to the enterprise.

combined hydrogenation technology; hydrotreating; hydroisomerization; hydrofinishing

2014-02-26; 修改稿收到日期: 2014-06-25。

孙国权,硕士,主要从事特种油品和煤焦油加氢工艺的研究工作。

孙国权,E-mail:sunguoquan.fshy@sinopec.com。