催化裂化主分馏塔取热分布优化及操作影响研究

2014-09-16田涛

田 涛

(中国石化经济技术研究院,北京 100029)

催化裂化主分馏塔取热分布优化及操作影响研究

田 涛

(中国石化经济技术研究院,北京 100029)

催化裂化装置的主分馏塔一般有2~3个循环回流,下部塔段中段回流的取热温位较高,能量利用价值大。运用PRO/Ⅱ流程模拟软件,研究了塔顶循环回流(顶循)、第一中段循环回流(一中)取热量变化对分馏塔的影响。当主分馏塔的顶循、一中取热量增加时,该塔的气、液相运行负荷增加。在分馏塔顶循取热量不变情况下,增大一中取热量,会增加油浆下返塔取热量,降低油浆上返塔和油浆总取热量;同时会略微增加柴油产量,降低油浆产量。顶循取热量增加,会使顶循以下塔段的气相、液相负荷变大,重组分的分离负荷上移,汽油、柴油产品的重组分含量增加。

主分馏塔 取热分布 流程模拟 气相负荷 液相负荷 回流取热

催化裂化装置的主分馏塔是将反应产物分离成富气、粗汽油、柴油、回炼油和油浆的复合塔,其操作对整个催化裂化装置能耗有重要影响。催化裂化装置的高温反应油气呈过热状态进入主分馏塔,使得全塔过剩热量较大[1-2],通常需要设置3~4个中段循环回流取热。由于主分馏塔的塔板温度随塔板变化较大,下部塔段的取热温位较高,因此,在保证主分馏塔各塔段具有足够回流的条件下,增加塔下部高温位中段回流的取热比例可以增加高品质能量的输出,对降低主分馏塔的操作能耗有重要意义[2]。但是,取热负荷分布的变化会影响该塔的气液负荷和分离效果,进而对产品质量和流量产生影响。

应用流程模拟技术优化计算催化裂化主分馏塔,可以定量给出各参数的调节数值,对于指导装置实际运行、降低操作能耗有重要意义。赵华等[3]、吴宇等[4]、杨科[5]分别使用PRO/Ⅱ和Aspen Plus模拟软件计算了催化裂化主分馏塔气液负荷等工艺数据,应用水力学分析了主分馏塔操作弹性和各操作指标,但并没有阐述主分馏塔中段取热对产品分布、产品性质以及操作的影响。颜艺专等[6]研究了应用PRO/Ⅱ模拟主分馏塔的建模策略和方法,对该塔中段取热进行了分析,但是并没有指出取热变化优化及对操作工况的影响。

运用流程模拟软件计算和研究催化裂化主分馏塔的取热分布对该塔产品质量、收率、操作弹性的影响,对于指导实际生产操作具有重要意义,同时可以快速评价该塔操作的节能潜力。本课题应用PRO/Ⅱ模拟软件建立催化裂化主分馏塔平衡级模型,研究满足操作规定下催化裂化主分馏塔的取热优化及其对产品分布、产品质量的影响。

1 主分馏塔模拟及分析

1.1 模型建立

应用PRO/Ⅱ模拟软件对某催化裂化装置的主分馏塔进行模拟计算,结合装置的实际生产工况确定模拟过程工艺参数。

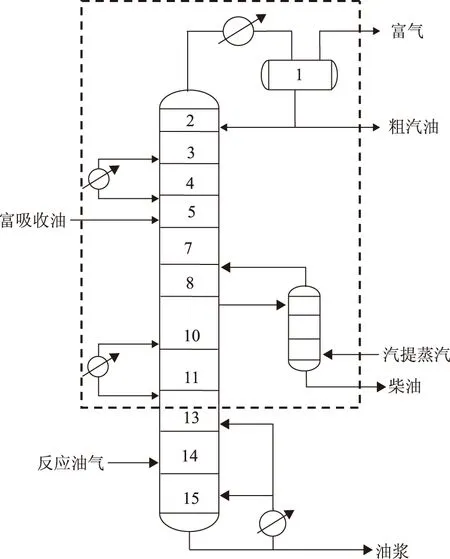

采用参考文献[6]模拟策略对该塔建模,建立15块平衡理论板模型(塔顶回流罐完成一次气液分离,因此可以看作一块理论塔板)。主分馏塔模型结构示意见图1,产品物性及流量见表1,相关物流的轻组分流量见表2。模拟中以产品质量、取热量为设计规定,变量包括各板的汽液负荷、回流参数等,依据参考文献[6]模拟策略符合实际生产情况。

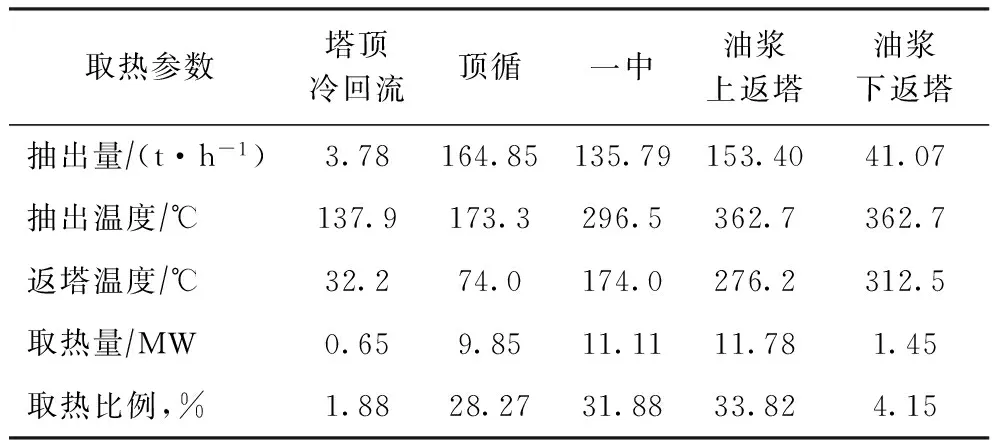

在分馏塔操作中,塔底蒸汽量11.11 t/h,柴油汽提蒸汽量0.61 t/h,贫吸收油的流量为11.13 t/h。该塔包含4个取热回流:塔顶冷回流、塔顶循环回流(以下简称“顶循”)、第一中段循环回流(以下简称“一中”)和油浆循环回流。本模拟中,回流段的取热控制可通过改变中段抽出量和返塔温度实现,参见表3。

图1 某催化裂化主分馏塔模型结构示意

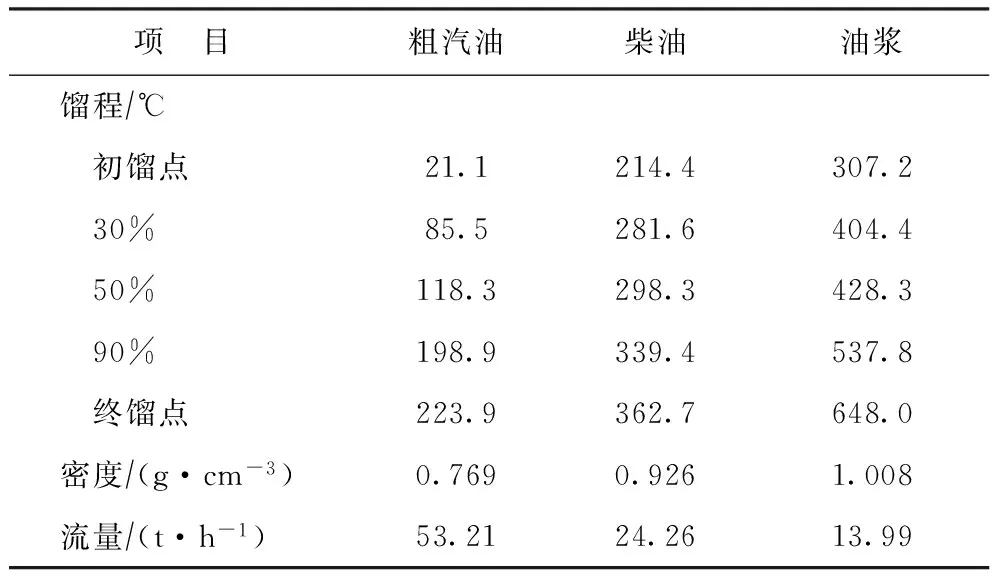

项 目粗汽油柴油油浆馏程∕℃ 初馏点21.1214.4307.2 30%85.5281.6404.4 50%118.3298.3428.3 90%198.9339.4537.8 终馏点223.9362.7648.0密度∕(g·cm-3)0.7690.9261.008流量∕(t·h-1)53.2124.2613.99

表2 主分馏塔相关物流的轻组分流量 kg/h

表3 中段取热回流抽出量及返塔温度

在优化分馏塔中段取热中,一方面要尽可能多取塔下部的高温位热,另一方面又要在取热量一定的条件下尽可能多抽出,从而提高中段返塔温度[7-8],加大中段与其它物流换热的冷端温差。

1.2 建模结果及分析

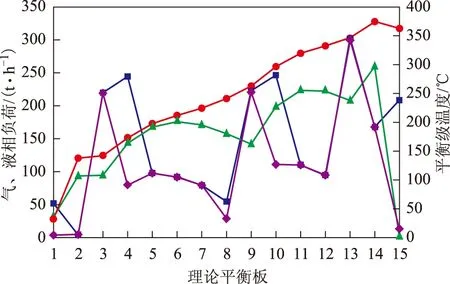

通过表1~3中的数据,利用PRO/Ⅱ模拟软件计算主分馏塔操作数据,该塔的气、液相负荷如图2所示,其中净液相负荷是仅包括塔内回流的液相流量,总液相负荷是包含中段循环和塔内回流的总液相流量。

图2 主分馏塔气、液负荷及温度分布■—总液相负荷; ▲—气相流量; ◆—净液相负荷; ●—温度

从图2可以看出,主分馏塔进料即反应产物以过热状态进入主分馏塔第14塔板,与分馏塔内回流在第13塔板上进行换热,由于油浆上返塔的外回流呈过冷状态,导致第13塔板气相流量较第14塔板气相有一个突降,相同的规律也发生在第10塔板和第3塔板上。第13塔板液相以饱和状态溢流到第14塔板,由于第14塔板温度较高,因此会有部分液相汽化,相应第14塔板液相内回流要小于第13塔板[8]。第15塔板的抽出油浆分成3股:一股冷却后进入第13塔板(油浆上返塔),一股冷却后进入第15塔板(油浆下返塔),一股作为产品。15塔板的液相负荷包括14塔板溢流和油浆下返塔两部分之和。第10塔板和第11塔板分别是一中循环换热板和抽出板,抽出板的总液相负荷为246.36 t/h,其中135.79 t/h溢流到第12塔板,其余抽出冷却后返回第10塔板,中段取热会使分馏塔上升气相在取热塔段冷凝形成回流;相同的规律也发生在顶循第3塔板和第4塔板之间。

第8塔板为柴油抽出塔板,其总液相负荷54.28 t/h,其中25.83 t/h为柴油侧线抽出,其余以内回流溢流到第9塔板,第8塔板到第5塔板的气液分布可以由隔离体系的平衡计算得到[8]。第7塔板气相负荷轻微增加是由于柴油汽提塔蒸汽和轻烃返塔造成。

第2塔板为塔顶冷回流注入板,塔顶回流罐中有3.83 t/h液相以32.2 ℃注入第2塔板形成塔顶冷回流,由于冷回流向塔顶注入大量汽油,使得塔顶汽油分压升高,塔顶温度的控制上限变大[9]。

综上所述,催化裂化主分馏塔运行特点是过热油气进料与油浆换热后呈饱和状态沿塔上升,每遇到一个中段回流取热即有一部分气相物料冷凝下来,相应有一个液相负荷增加。

2 取热优化研究

由模拟结果可以得到主分馏塔的全塔取热分布,结果见表4。从表4可以看出,主分馏塔的顶循取热量占到总取热量的28.27%,通过优化可以降低进一步顶循取热量,增加一中和油浆等高温位取热量[3]。

表4 优化前的取热分布

优化分馏塔取热比例会相应改变塔的操作条件,对汽油、柴油产量,塔顶、塔底油浆取热量,平衡级各板气液负荷、各板气液组成(汽油、柴油抽出板干点除外),平衡级温度等会产生影响。

2.1 取热量对分馏塔气、液相负荷影响

考察了在其它取热量不变的条件下,一中循环和顶循取热分别增加1.17 MW时的分馏塔液相、气相负荷变化情况,其结果分别见图3和图4。

图3 顶循、一中取热量变化对液相负荷的影响■—顶循增加1.17 MW; ▲—一中增加1.17 MW;●—原有工况

图4 顶循、一中取热量变化对气相负荷的影响●—原有工况; ■—顶循增加1.17 MW;▲—一中增加1.17 MW

由图3可知,对比原工况,一中取热增加1.17 MW,使得第9~13塔板液相负荷会增加,第10~12塔板增加幅度会较大。增加一中段取热需要增加一中抽出和返回物料流量,即增加分馏塔的外回流,因此导致第10、第11塔板液相负荷增加幅度较大。顶循取热增加时也会有相同的现象,分馏塔多数塔板液相负荷会受影响。

由图4可知,一中取热量增加会导致分馏塔第10~14塔板气相负荷增加。第9板的气相负荷不变,这是由于11塔板(一中抽出板)上升的气相量增加,同时10塔板(一中返回板)的取热量也相应增大,两者共同作用使得第9塔板的气相负荷基本不变,对产品分布不会产生较大影响。当顶循取热增加时,也会产生相同规律。

综上所述,催化裂化主分馏塔的顶循、中段取热量增加会加大分馏塔的气、液相负荷,即塔的运行负荷增加。

2.2 一中取热量对分馏塔操作的影响

在分馏塔操作中,一中取热增加,其上部塔段的气相负荷减少,当气相热量不足以将上部溢流液相汽化时,塔的上部就会有淹塔倾向,因此必须对其它塔段取热量进行调整。图5是分馏塔达到热平衡条件时,一中取热量对油浆上返塔、下返塔和油浆总取热量的影响。

图5 一中取热量对油浆上返塔、下返塔和油浆总取热量的影响▲—油浆上返塔取热量; ■—油浆总取热量;●—油浆下返塔取热量

由图5可知,操作稳定时,一中取热量增加,油浆上返塔取热量减小,即油浆的洗涤和冷凝作用减弱,过热油气的冷凝将向分馏塔上部转移;同时为保证塔底温度保持不变,油浆下返塔取热量会增加;但油浆总取热量会减小。所以提高一中负荷在操作上要求适当减小油浆上返塔取热量。

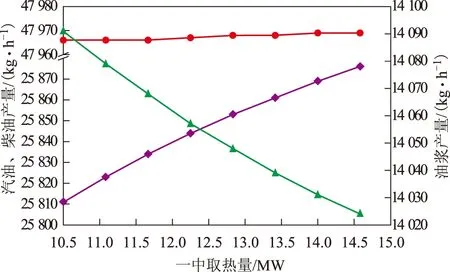

一中取热量变化对产品质量和收率也会产生一定影响[10],见图6。由图6可知,随着一中取热量增加,柴油产量会增大,而汽油产量变化不大,油浆产量会减小,这说明提高一中取热量可以提高柴油产量,降低油浆收率。

综上所述,对催化裂化分馏塔,增大一中取热量,会增加油浆下返塔取热量,降低油浆上返塔和油浆总取热量[11];同时会略微增加柴油抽出量,减小油浆产率。

图6 一中取热量对产品产量的影响●—汽油产量; ◆—柴油产量; ▲—油浆产量

2.3 顶循取热量对分馏塔操作的影响

图7是顶循取热量的变化对油浆取热量的影响。从图7可知,顶循取热量增加会导致油浆上返塔取热量减小、下返塔取热量增加,总取热量减小。这主要由于减小顶循取热量使得分馏塔顶循以下液相负荷减小,若不减小塔底上升的气相负荷,该塔的液相就不足以提供气相冷凝所产生的热量。因此,顶循取热量减小时,该塔必然要增加油浆上返塔取热量来控制分馏塔下部气相量。

图7 顶循取热量的变化对油浆取热量的影响◆—油浆上返塔; ●—油浆总取热; ▲—油浆下返塔

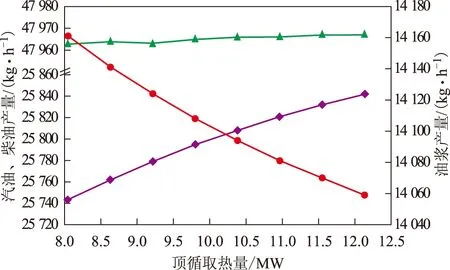

图8是顶循取热量变化对分馏塔各侧线产品产量的影响。从图8可以看出,随着顶循取热量的增加,汽油产量变化不大,柴油产量增加,油浆产量降低,这主要是因为分馏塔的取热负荷,上部塔段的分离负荷加大,塔下部的柴油、油浆中的汽油在塔上部得到充分分离。从分馏塔各产品质量的分析可以进一步验证该结果,如图9所示。

图8 顶循取热量变化对产品产量的影响▲—汽油产量; ◆—柴油产量; ●—油浆产量

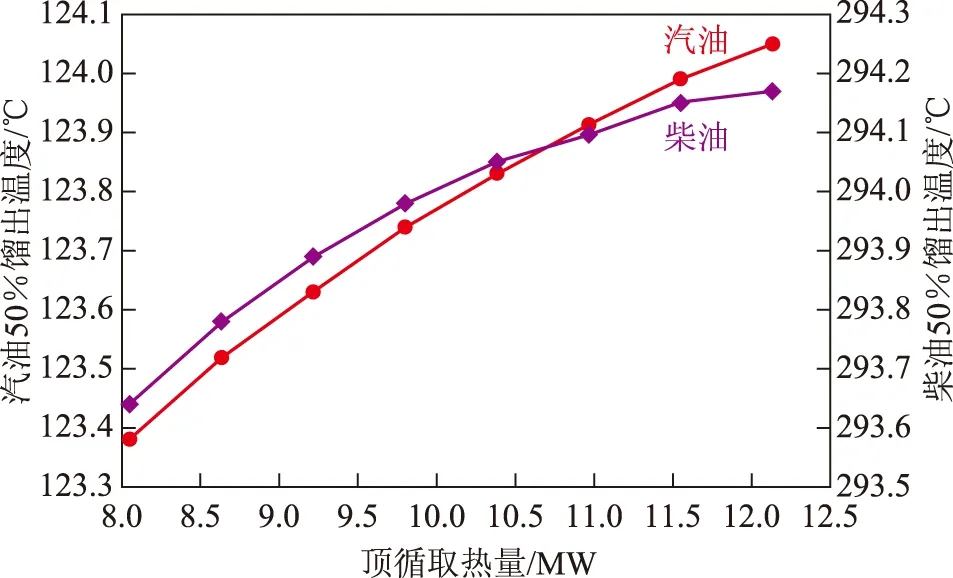

从图9可以看出,随着顶循取热量的增加,汽油和柴油50%馏出温度升高,这主要是由于下部塔的取热量减少,重分组的分离负荷上移所致。

综上所示,顶循取热量增大,会使顶循以下塔段的气相、液相负荷变大,重组分的分离负荷上移,柴油产量增加,油浆产量减少,同时汽油、柴油产品的重组分含量增加。

图9 顶循取热量变化对产品质量的影响

3 结 论

(1) 催化裂化主分馏塔的取热分布优化会影响该塔的气、液相负荷流量,进而对产品质量和流量及操作产生影响。

(2) 主分馏塔的顶循、中段取热量增加会加大该塔的气、液相负荷,即塔的运行负荷增加。

(3) 在分馏塔顶循取热量不变情况下,增大一中取热量,会增加油浆下返塔取热量,降低油浆上返塔和油浆总取热量;同时会略微增加柴油产量,降低油浆产量。

(4) 顶循取热量增大,会使顶循以下塔段的气相、液相负荷变大,重组分的分离负荷上移,柴油产品流量增加,油浆产品流量减少,同时汽油、柴油产品的重组分含量增加。

[1] 林世雄.石油炼制工程[M].4版.北京:石油工业出版社,2007:290-294

[2] 陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:32-37

[3] 赵华,孟超鹏,李宏伟.Aspen Plus流程模拟软件在RFCC主分馏塔的应用[J].石油炼制与化工,2007,38(11):65-68

[4] 吴宇,颜世闯.3.5 Mt/a重油催化裂化装置主分馏塔工艺模拟和操作状况分析[J].中外能源 2006,11(2):43-50

[5] 杨科.催化裂化装置主分馏塔工艺模拟与分析[J].化工进展,2003,22(9):988-991

[6] 颜艺专,陈清林,张冰剑,等.催化裂化主分馏塔的模拟策略与用能分析优化[J].石油炼制与化工 2008,39(6):35-40

[7] 胡有元.延迟焦化主分馏塔的模拟与设计[D].东营:中国石油大学(华东),2010

[8] 刘家祺.分离过程[M].北京:化学工业出版社,2008:16-23

[9] 曹汉昌.催化裂化工艺计算与技术分析[M].北京:石油工业出版社,2000:298-412

[10]李学范,周明宇.催化裂化装置主分馏塔扩能改造模拟及优化分析[J].炼油与化工,2005,16(3):28-30

[11]林晓辉.延迟焦化装置主分馏塔及吸收稳定系统的模拟计算与优化[D].北京:北京化工大学,2011

EFFECT OF HEAT REMOVAL OPTIMIZATION ON OPERATION OF FCC MAIN FRACTIONATOR

Tian Tao

(Economic&DevelopmentResearchInstitute,SINOPEC,Beijing100029)

The FCC main fractionator usually has 2~3 pump-around (PA) heat exchanger. The lower PA has a higher temperature, indicating more valuable energy available. The effect of the heat removal optimization from the top and middle tower PA of the main fractionator on the operation was simulated using PRO/Ⅱ simulation software. It is found that the increase of the energy recovery from the PA heat exchanger at the tower top and the first PA heat exchanger at the middle tower leads to an increase of the vapor and liquid phase load on the plate of the column. The model also indicates that under the conditions of stable heat recovery from the tower top PA, more heat removal from the middle tower PA needs more heat removal from the lower part of PA of slurry, resulting in lower total heat removal from the slurry (including upper part of PA of slurry), and higher yield of gasoline and diesel,while the slurry reduces slightly. The increase of heat removal from the tower top PA leads to a larger loading of both of gas and liquids phases at the lower part of the column, which makes the heavier component go up and more heavy components in gasoline and diesel products.

main fractionator; heat removal distribution; process simulation; vapor phase load; liquid; pump-around heat exchanger

2014-03-03; 修改稿收到日期: 2014-06-17。

田涛,从事炼油、化工过程能量优化及节能相关研究工作。

田涛,E-mail:tiantao.edri@sinopec.com。