Maxblend搅拌桨在高粘性流体中的微观混合性能研究

2014-09-14陈若钊梁武斌张敏革罗根祥

陈若钊,秦 青,梁武斌,张敏革,罗根祥

(1. 辽宁石油化工大学,辽宁 抚顺 113001;2. 沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

Maxblend搅拌桨在高粘性流体中的微观混合性能研究

陈若钊1,秦 青2,梁武斌2,张敏革2,罗根祥1

(1. 辽宁石油化工大学,辽宁 抚顺 113001;2. 沈阳理工大学 环境与化学工程学院,辽宁 沈阳 110159)

应用商用FLUENT软件包,采用多重参考系法,对Maxblend搅拌桨在多种不同类型流体中的混合性能进行数值模拟研究,得出搅拌槽内流体的速度分布特征和循环状况。结果表明,流体的高速流动区域很大,约占整个搅拌槽体积的70%左右;最大轴向速度出现在搅拌槽的中间横截面上(Z/H=0.5),最大无因次切向速度出现在液面处;在搅拌槽底部,流体主要进行轴向运动;不同类型流体的无因次轴向速度均随着搅拌雷诺数的增大而增大,随着流体特征指数的增大而减小;轴向和切向循环量数随流体特征指数有下降趋势。研究结果对搅拌装置的结构优化及Maxblend搅拌桨的广泛应用具有重要指导意义。

多重参考系法;Maxblend搅拌桨;非牛顿流体;混合性能

搅拌器是一种典型的过程设备单元,它主要通过强制手段对物料中的气体或气泡、液体或液滴、甚至悬浮颗粒等物料搅拌混合均匀[1]。Maxblend搅拌桨是日本住友重机公司开发的一种大型宽叶搅拌桨,具有低能耗、制造简单且易清洁、适用范围广等优点[2]。它可应用于悬浮物聚合、高粘度液体中气体吸收等工业过程[3]。国内外学者采用实验手段对Maxblend搅拌桨的宏观流动规律进行的研究比较多[4]。

计算流体力学(CFD)[5-7]技术应用于航空航天、机械、化工、海洋等领域已屡见不鲜,它借助于计算机将过程中的流体流动、传热、传质等现象计算出来。与实验不同是,CFD的计算结果能充分展示过程中的微观行为,解决一些实验手段难以完成的工作,同时节省大量时间和资金[8]。CFD技术用于搅拌单元时,能给出搅拌槽内的总体宏观流动状况及局部微观流动信息,信息量十分强大[9-10]。本文着重研究Maxblend搅拌桨在多种不同类型流体中的微观流场特点,并分析搅拌槽内流体的流速随其物理性质的变化特征,为提高搅拌设备的混合效率和结构优化提供参考依据。

1 计算方法及条件

1.1 数学模型

Maxblend搅拌桨在混合高粘性流体时,搅拌速度普遍较低,一般处于层流状态,其流动规律可用纳维-斯托克斯方程(N-S方程)来描述[11-13]。对于牛顿型高粘性流体来说,流体的粘度μ为一常数:

μ=constant

(1)

(2)

式中:Kpsu为稠度系数,kg/m·s2-n;n为流体特征指数;γ为形变速率张量,与速度之间存在一定的关系:

(3)

N-S方程分别与式(1)、式(2)联立即为高粘性牛顿型流体和高粘性非牛顿型流体流动的数学模型。

1.2 搅拌装置及结构参数

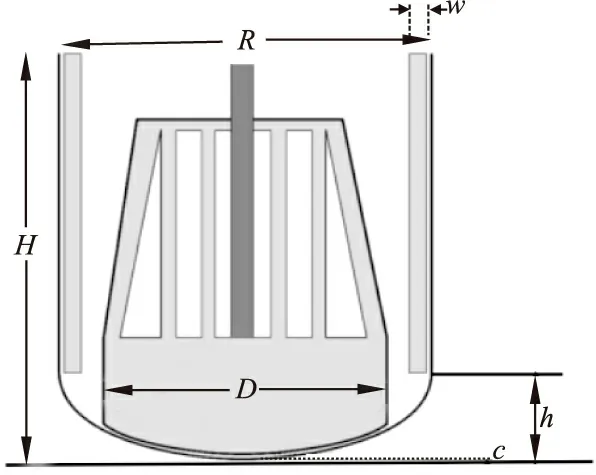

搅拌装置的二维结构[14]见图1,搅拌槽直径R及高度H分别为720mm和600mm,搅拌桨最大宽度D=600mm,桨叶距底部轴封高度c=10mm,总容积V=190L,挡板宽度w=47mm,底部椭圆封头高度h=150mm。

图1 Maxblend搅拌桨几何结构

1.3 搅拌介质属性

搅拌介质采用不同的高分子溶液或熔液。其中牛顿流体为80%和90%的淀粉糖浆溶液,溶液密度分别为1310kg/m3和1350kg/m3,粘度分别为0.1Pa·s和1.0Pa·s。非牛顿流体采用了五种,分别为卡伯波树脂、1.0%CMC水溶液、1.5%CMC水溶液、2.0%CMC水溶液和1.0%结冷胶溶液;这五种溶液的密度均为1000kg/m3,稠度系数分别为23.687kg/m·s2-n、10.8kg/m·s2-n、7kg/m·s2-n、14.96kg/m·s2-n、10kg/m·s2-n,流体特征指数分别为0.181、0.59、0.75、0.4208、0.3。

1.4 计算条件

采用多重参考系法对Maxbled桨在搅拌槽内的混合流场进行数值模拟。模型流动区域划分和网格划分方法见文献[11-13],网格总数为148332个。模拟计算时,搅拌桨转速控制在0.5~3.0rad/s,搅拌雷诺数或表观雷诺数范围控制在0.01~6.7之间。边界条件设置时,将槽壁、槽底部以及搅拌桨等固体表面设置为无滑移壁面,液面为自由液面。

2 结果与讨论

2.1 槽内流型特点

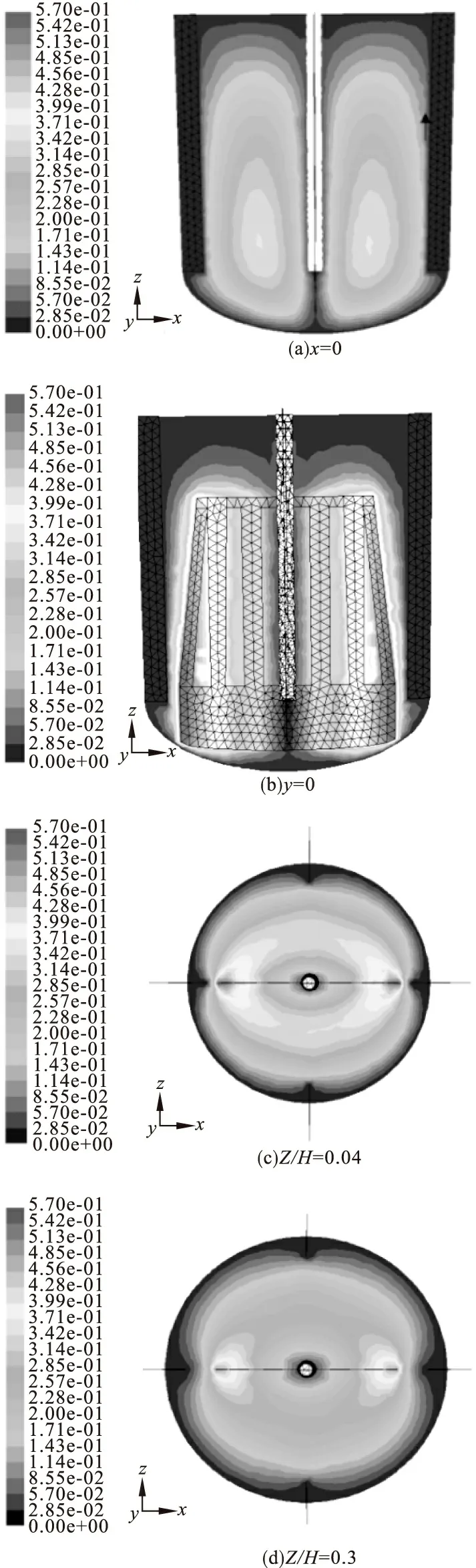

图2所示为Maxblend搅拌桨在卡伯波树脂中、搅拌转速为2.6rad/s时,搅拌流场纵截面和横截面的速度分布图,其中Z表示横截面距离槽底的高度。由图2可见,由于Maxblend桨为宽桨叶搅拌桨,在搅拌高粘性流体时,流体高速流动区域较大,约占整个搅拌槽体积的70%左右。结合图2c、2d可以看出,挡板的存在对流体的流动起到扰动作用,但同时在挡板根部出现较大面积的低速区。因此,在混合高粘性流体时,挡板数量多造成预混合液体结块,数量少则不能起到加速混合目的,所以在设计搅拌装置时需要根据具体情况综合考虑。在不同横截面上,流速在搅拌槽内基本呈轴对称分布,随着横截面高度的增大,桨叶外缘处流体高速运动区域减小,这与搅拌桨的结构型式相对应。搅拌桨在其它流体中的流型特点与图2相似。槽内流体的这些流型特点与文献[14]研究结果相似,验证了其计算结果的可靠性。

2.2 槽内流体流动速度变化特点

2.2.1 速度沿半径方向变化特点

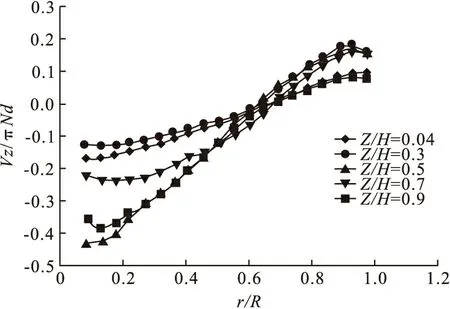

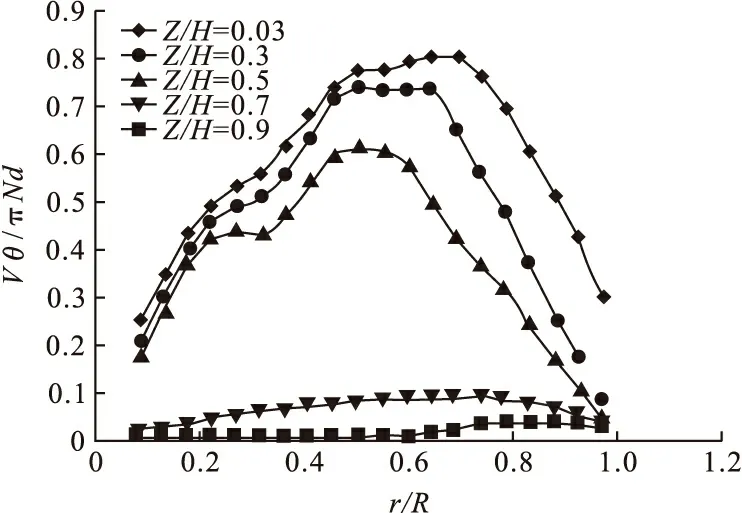

图3和图4所示为Maxblend搅拌桨在1%的结冷胶溶液中,当雷诺数为1.8时,槽内横截面上无因次轴向、切向速度沿截面半径方向上(从圆形出发)的变化规律。r表示点到横截面圆心的距离,R表示搅拌槽的半径。由图3可以看出,搅拌槽内流体轴向运动比较明显,在搅拌槽内靠近搅拌轴的柱形区域内轴向速度向下,靠近搅拌槽壁面的环形区域内轴向速度向上,形成了良好的轴向循环流动;在横截面上同一位置处,中间横截面上(Z/H=0.5)的轴向速度最为明显,无因次轴向速度最高达0.45,其次为近槽底的横截面上,轴向速度最大为0.4,然后是槽底与中截面之间的区域,最后是近液面处,轴向速度最小。与图4对比可见,由于桨叶的搅动形式为绕搅拌槽的轴线圆周运动,因此流体的切向流动仍然在搅拌槽内占主导作用,最大无因次切向速度达0.82,出现在靠近桨叶外径的内侧区域,越靠近搅拌槽壁面,无因次切向流速越小,越靠近搅拌轴,切向速度越小;同时可知液面处的切向速度最为显著,横截面距离液面越大,切向速度逐渐减弱。切向速度在搅拌轴附近和壁面附近均不明显。搅拌槽内其它非牛顿流体流速沿半径方向变化特点与图3和图4相似。

图2 搅拌流场纵截面和横截面的流型特点

图3 不同横截面上无因次轴向速度沿径向的变化规律

图4 不同横截面上无因次切向速度沿径向变化规律

2.2.2 雷诺数对槽内流速的影响

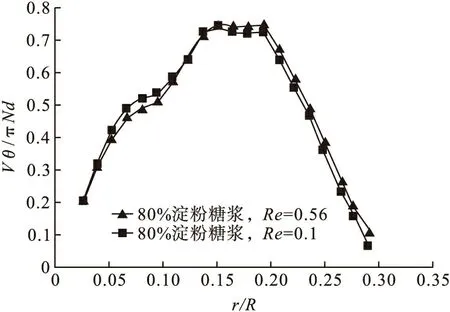

图5所示为搅拌雷诺数为0.56和0.3,搅拌介质为80%的淀粉糖浆溶液(高粘性牛顿流体),搅拌槽内横截面上无因次轴向速度曲线。图6所示为介质和操作条件均相同、截面上无因次切向速度变化曲线。由图5图6可知,流体的无因次轴向流度的最大值随着搅拌雷诺数的增大而增大,说明搅拌雷诺数越高,越有利于流体的轴向循环。而流体的无因次切向流度随雷诺数的变化不大,说明流体切向速度随搅拌转速的增大而增大。

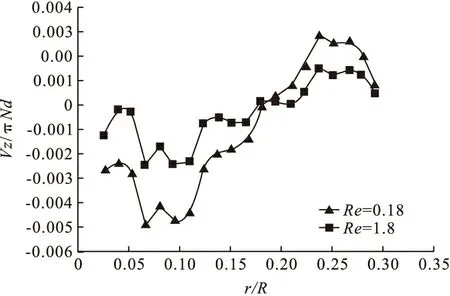

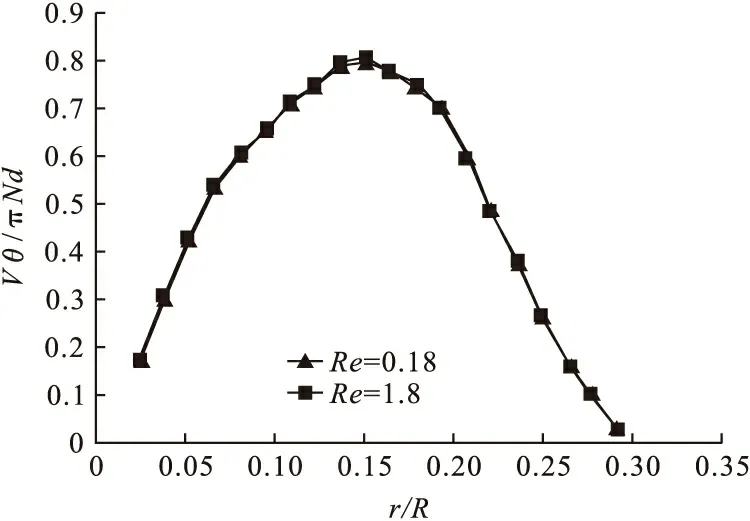

图7所示为搅拌介质为2%CMC水溶液(高粘性非牛顿流体),Z/H为0.5的横截面上流体的无因次轴向速度随半径的变化情况。图8所示为介质和搅拌雷诺数均相同的条件下,流体的无因次切向速度随半径的变化情况。可以发现,非牛顿流体的无因次轴向速度沿半径方向有些震荡现象;无因次切向速度随雷诺数的变化幅度不大,但无因次轴向速度随雷诺数的增大而显著减小,这主要是由于非牛顿流体受到剪切速率越高,表观粘度越低,导致流体流速降低。

图5不同雷诺数下无因次轴向速度随半径的变化曲线(牛顿流体)

图6不同雷诺数下无因次切向速度随半径的变化曲线(牛顿流体)

图7 无因次轴向速度沿径向变化规律(非牛顿流体)

2.2.3 流体特征指数对槽内流速的影响

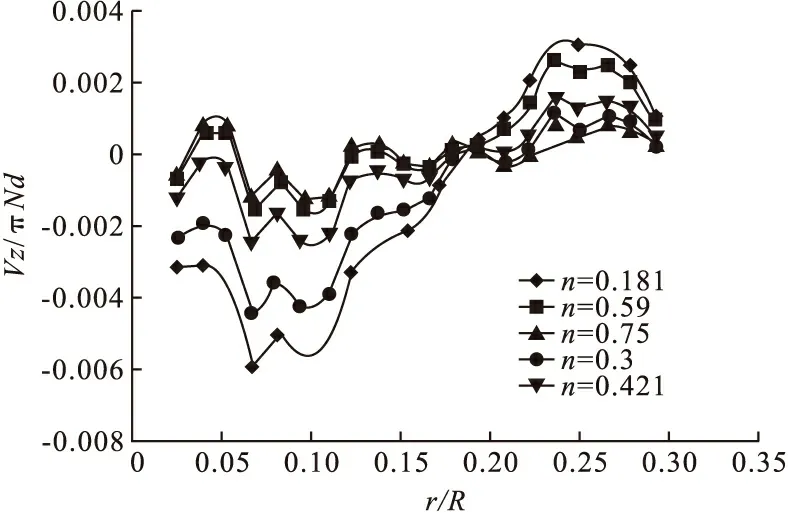

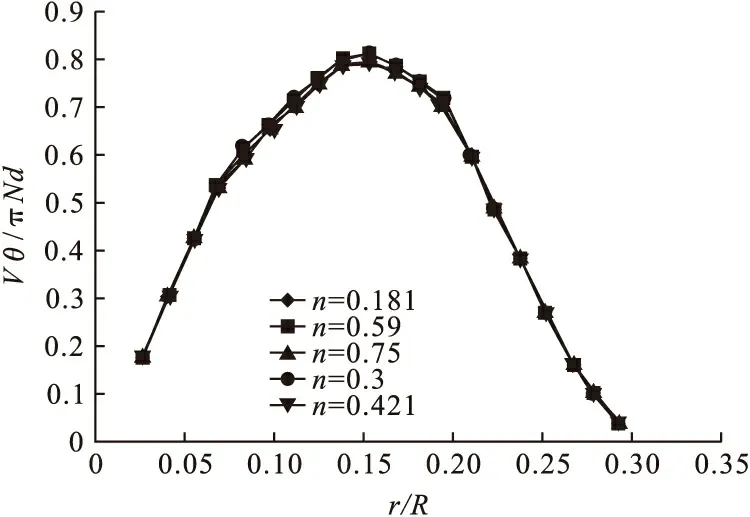

流体特征指数的大小代表流体偏离牛顿流体的程度,流体特征指数越小,说明流体在受到较大的剪切速率时,表观粘度越小。图9和图10为表观雷诺数为1.8时,不同特征指数的流体在槽内的无因次轴向流速和切向流速的变化曲线。

图8 无因次切向速度沿径向变化规律(非牛顿流体)

图9 不同特征指数流体的无因次轴向速度特点

图10 不同特征指数的流体的无因次切向速度特点

对比图9和图10可知,流体特征指数越小,流体的无因次轴向速度越大。这主要是因为随着流体特征指数的减小,流体的剪切稀化性质增强,流体的表观粘度减小,导致流体的无因次轴向速度增大;说明流体的特征指数越小,在相同操作条件下,流体的轴向循环越强,有利于流体的混合;流体特征指数对于无因次切向速度影响不大,这与高粘性牛顿流体的变化相一致。

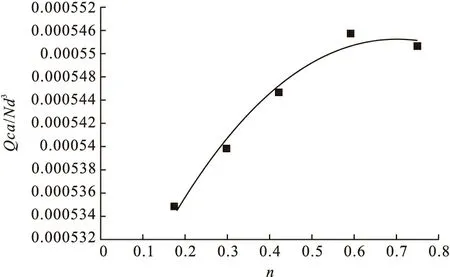

2.3 搅拌流场的循环状况

流体的轴向流动无疑对混合有益,为定量分析流体在搅拌槽内的轴向循环情况,研究流体轴向循环量数和切向循环量数,计算方法可参考文献[9]和[12]。图11和图12为表观雷诺数为1.8时,槽内流体的轴向循环量数和切向循环量数随流体特征指数的变化曲线。

图11 轴向循环量数随流体特征指数变化关系

图12 切向循环量数随流体特征指数变化关系

从图11和图12中的曲线可以看出,随着流体特征指数的减小,流体的轴向循环量数和切向循环量数均有降低趋势,最大降低幅度分别为3%和0.2%。这主要是因为流体的特征指数越小,在相同剪切速率下,表观粘度越小,尤其在高剪切速率下,流体的粘度很低,桨叶在该处受到的摩擦力或阻力小,容易形成低压,导致部分流体产生漩涡,从而在一定程度上消弱了流体的轴向循环及切向循环。同时可以看出,特征指数在0.2~0.5之间时,流体轴向循环量数随流体特征指数变化较快,而流体切向循环量数在特征指数为0.6~0.8范围内变换较快。

3 结论

(1)Maxblend搅拌桨桨叶较宽,搅拌槽内高速流动区域较大,约占整个搅拌槽体积的70%,挡板对高粘非牛顿流体起到扰动作用,能加速流体混合速度,但要注意到高粘流体易在挡板处结块,设计时应综合考虑。

(2)搅拌槽内流体切向运动占主导地位,但仍存在较明显的轴向流动;流体在搅拌槽中央轴向速度向下,搅拌槽壁附近流体轴向速度向上,流体在槽内形成良好的轴向循环流动;流体轴向速度随雷诺数的升高而降低,无因次切向速度几乎不随雷诺数的变化而变化。

(3)流体特征指数主要对槽内流体的轴向速度产生影响,对切向速度的改变不大。流体的循环量数随着流体特征指数的减小有下降趋势。

[1]王鲁敏,潘家祯,李程.搅拌釜流场测试系统开发[J].化工机械,2005,32(5):288-290.

[2]仓津正文,弥富隆.多机能型反应装置实用设计[J].化学装置,1995,37(8):86-92.

[3]三守岛.最近搅拌槽进步[J].化学工学,1992,56(2):131-137.

[4]张和照,杨中伟,冯波.多功能大型宽叶搅拌桨[J] .化学工程,2004,32(4):30-34.

[5]Hiraoka S,Yamada I,Mizoguchi K. Numerical analysis of flow behavior of highly viscous fluid in agitated vessel[J]. J. Chem. Eng. Japan,1978,11(6):487-493.

[6]栾德玉.错位桨搅拌假塑性流体流动与混合特性研究[D].济南:山东大学,2012.

[7]谷磊.海洋微结构剪切流传感器及其载体设计方法与实验研究[D].天津:天津大学,2012.

[8]张永震,韩振为.计算流体力学在搅拌混合过程模拟中的应用[J]. 科技通报,2005,21(3):332-336.

[9]杨锋苓.摆动式搅拌流场与混合过程的数值模拟[D].济南:山东大学,2012.

[10]栾德玉,周慎杰,陈颂英.流体流变性对错位六弯叶桨流场特性的影响[J].化学工程,2012,40(7):52-56.

[11]张敏革. 超高分子量HPAM溶液流变行为与双螺带螺杆桨搅拌流场研究[D].天津:天津大学,2008.

[12]张敏革,张吕鸿,姜斌,等.双螺带-螺杆搅拌桨在不同流体中的搅拌流场特性[J].天津大学学报,2009,42(10):885-887.

[13]张敏革,张吕鸿,姜斌,等.双螺带螺杆气液混合性能数值模拟及其工业应用[J].天津大学学报,2009,40(9):85?87.

[14]Thibault F,Tanguy P A.Power-draw analysis of a coaxial mixer with Newtonian and non-Newtonian fluids in the laminar regime,Chem. Eng. Sci,2002,57(18):3861-3872.

MicroMixingPerformanceofMaxblendImpellerinHighViscousFluid

CHEN Ruozhao1,QIN Qing2,LIANG Wubin2,ZHANG Minge2,LUO Genxiang1

(1. Liaoning Shihua University,Fushun 113001,China;2. Shenyang Ligong University,Shenyang 110159,China)

Commercial FLUENT software and the method of multiple reference frame method were used to research on the numerical simulation of the Maxblend impeller in a variety of different types of fluid mixing performance,and the fluid velocity distribution and circulation condition within the agitation tank were examined. The results show that high-speed flow area of the fluid is very big,accounted for about 70%of the whole mixing tank or so. The maximum axial velocity is found in the middle of the cross section of the stirred tank(Z/H=0.5),and the largest dimensionless tangential velocity is found in liquid level. The fluid was mainly doing axial movement when being stirred at the bottom of tank. Non-dimensional axial flow of different types of fluid increased with the rise of mixing Reynolds number,and decreased with the rise of the fluid characteristic index;Number of axial and tangential circulation with the fluid characteristics index has a downward trend.The study on the structure optimization of mixing plant and Maxblend impeller has important guiding significance in more widespread application.

multiple reference frame method;maxblend impeller;non-newtonian fluid;mixing performance

2013-03-07

辽宁省教育厅项目(L2013090);辽宁省博士后集聚工程项目(2011921015)

陈若钊(1987—),女,硕士研究生;通讯作者:张敏革(1980—),女,副教授,博士后,研究方向:化工过程模拟.

1003-1251(2014)05-0032-06

TQ 027

A

赵丽琴)