基于模特排时法的制造企业生产线平衡研究

2014-09-14周晓辉洪增林

周晓辉,洪增林

(西北工业大学 自动化学院,西安 710072)

模特排时法(MODAPTS)是工业工程方面的基础方法,最早由海特博士(G·C·Heyde)创建.模特排时法是一种基于人因工程学原理的动作时间分析方法,较传统的PTS(预定动作时间标准法)方法,更简便易行、更具操作性[1-2].本文基于模特排时法,研究制造企业生产线平衡问题.

1 模特排时法在某模拟生产线的应用

1.1 模拟生产线现状

该模拟生产线属于多工序连续混装流水作业.由于生产线负荷不均衡,高负荷工序不能按时完成生产任务,低负荷的工序却经常停工待料,该状态除容易造成工时损失外,还可能造成工件堆积滞留现象,甚至造成生产线的中断.企业不断进行扩张,采取外延式扩线、加班等措施,极大地增加了企业的生产成本[3-4].因此,急需转变企业增长方式,对现行生产线问题进行分析,找出影响生产线平衡的因素,采取不增加成本或少增加成本的内涵式增长方式,实现企业扩张[5-6].

1.2 模拟生产线的应用举例

对现行的某模拟生产线上的各个工位进行记录,然后通过方法研究,制定出标准方法,再通过时间研究,制定标准时间.应用达宝易软件对模拟装配过程进行记录和分析,利用模特排时法计算出标准时间,然后对装配过程进行改进.

具体而言,先对模拟装配过程进行录像,采用达宝易软件逐帧重放、自由调节播放速度,精确地找到动作单元的分界位置.同时还可以进行周期、动素(作)类型、速度评价系数、动作说明等属性的编辑,其结果和视频联动.定标准工时,提供了速度评价法和MOD法计算器及手动输入标准时间ST.

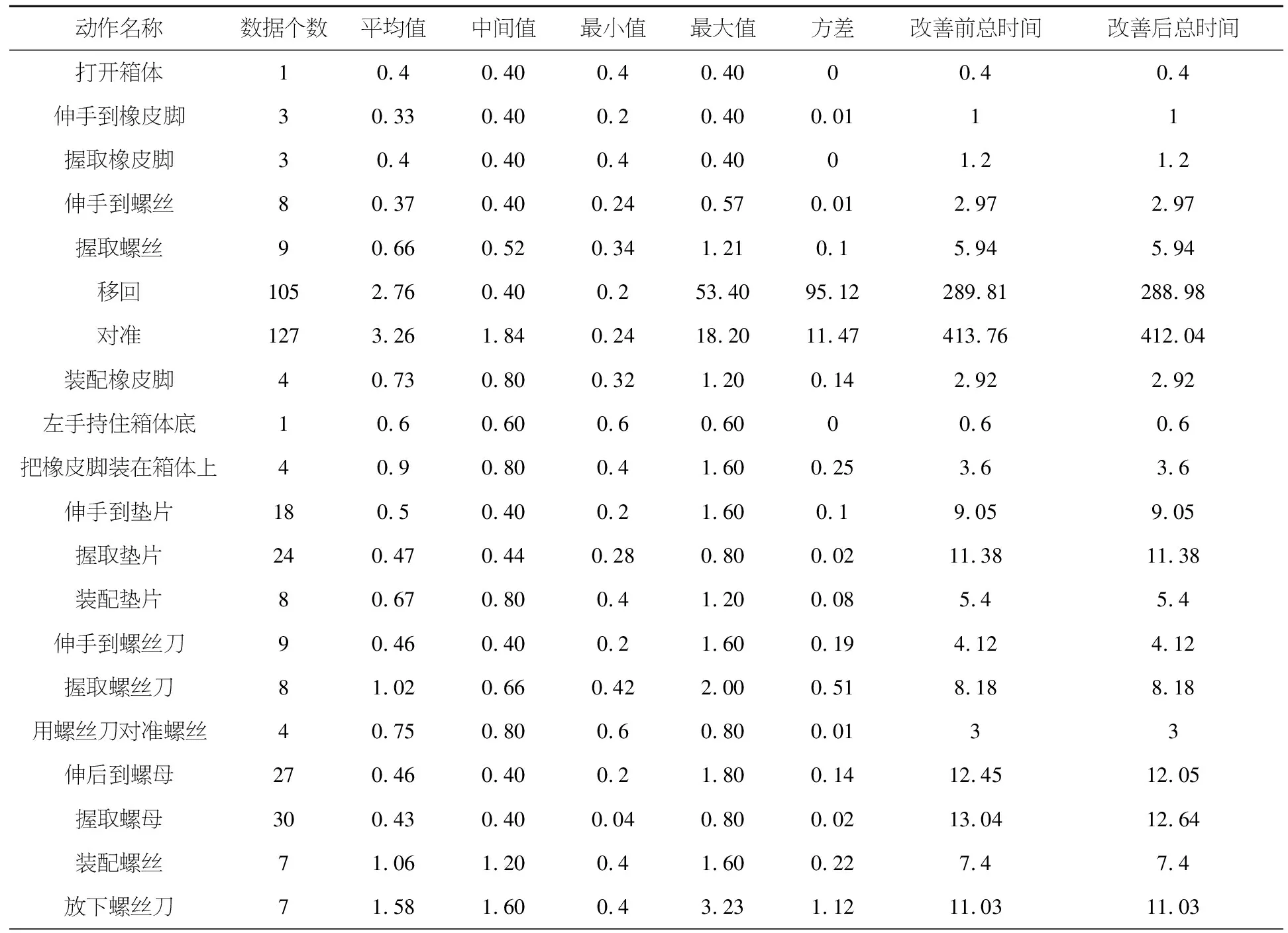

表1、2是自动标准时间界面下的动作分析表和动作名称统计结果.

表1 动作分析表

表2动作名称统计结果

动作名称数据个数平均值中间值最小值最大值方差改善前总时间改善后总时间打开箱体10.40.400.40.4000.40.4伸手到橡皮脚30.330.400.20.400.0111握取橡皮脚30.40.400.40.4001.21.2伸手到螺丝80.370.400.240.570.012.972.97握取螺丝90.660.520.341.210.15.945.94移回1052.760.400.253.4095.12289.81288.98对准1273.261.840.2418.2011.47413.76412.04装配橡皮脚40.730.800.321.200.142.922.92左手持住箱体底10.60.600.60.6000.60.6把橡皮脚装在箱体上40.90.800.41.600.253.63.6伸手到垫片180.50.400.21.600.19.059.05握取垫片240.470.440.280.800.0211.3811.38装配垫片80.670.800.41.200.085.45.4伸手到螺丝刀90.460.400.21.600.194.124.12握取螺丝刀81.020.660.422.000.518.188.18用螺丝刀对准螺丝40.750.800.60.800.0133伸后到螺母270.460.400.21.800.1412.4512.05握取螺母300.430.400.040.800.0213.0412.64装配螺丝71.061.200.41.600.227.47.4放下螺丝刀71.581.600.43.231.1211.0311.03

图1 改善前后动素分布情况

同时,达宝易提供了MOD法计算器,点击MOD计算器的按钮,可使MOD法更简便易行.图1是改善前后的动素分布对比分析.

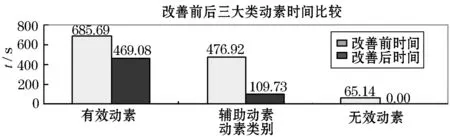

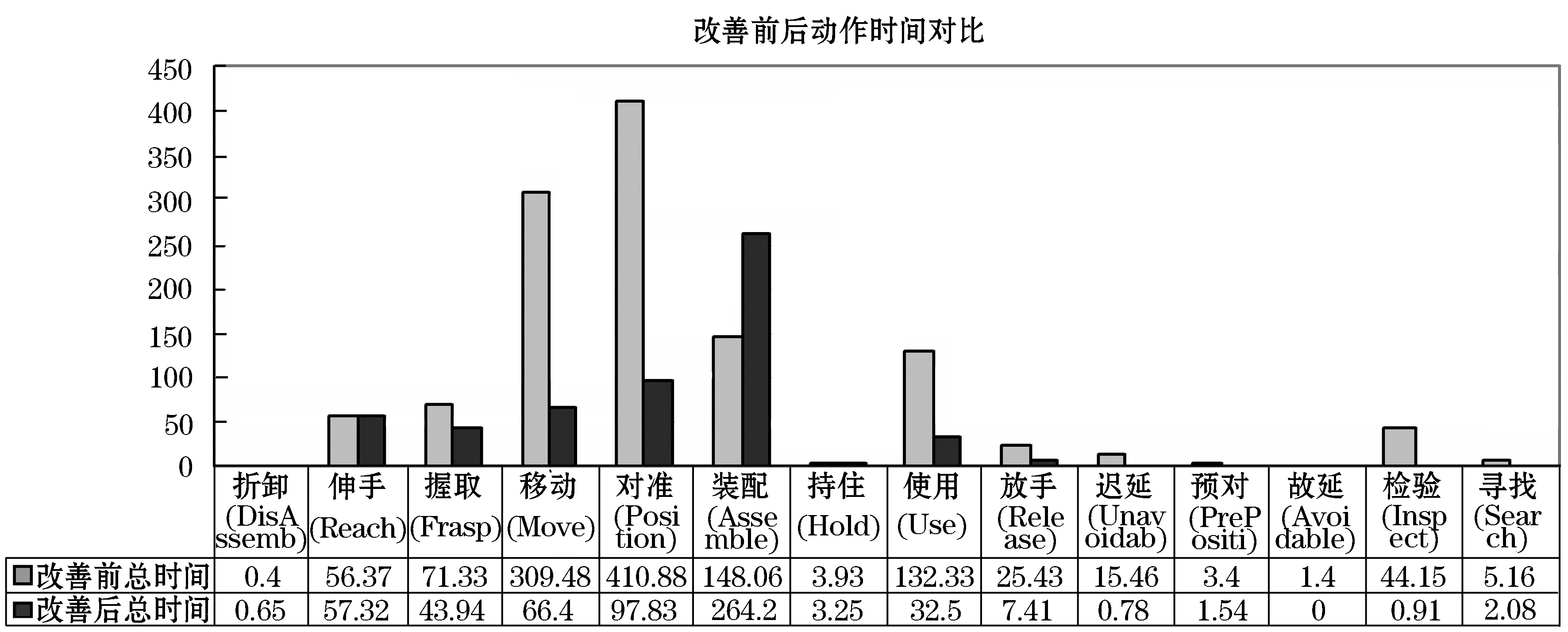

图2是改善前后三大动素(有效动素、辅助动素、无效动素)时间比较. 图3是改善前后动作时间对比.

图2 改善前后三大动素时间比较

图3 改善前后动作时间对比

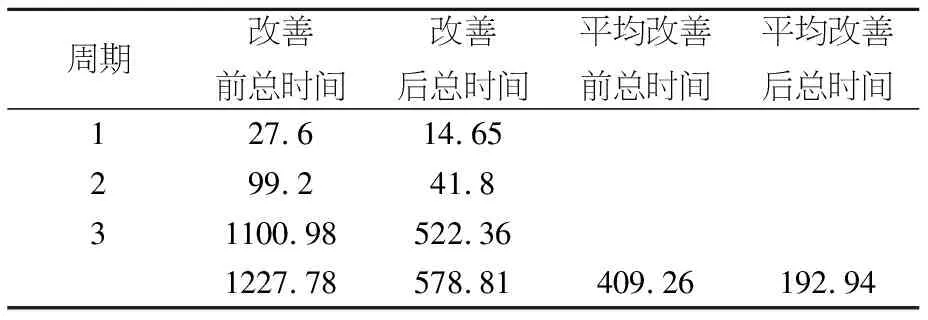

周期统计结果如表3所示.

表3 周期统计结果

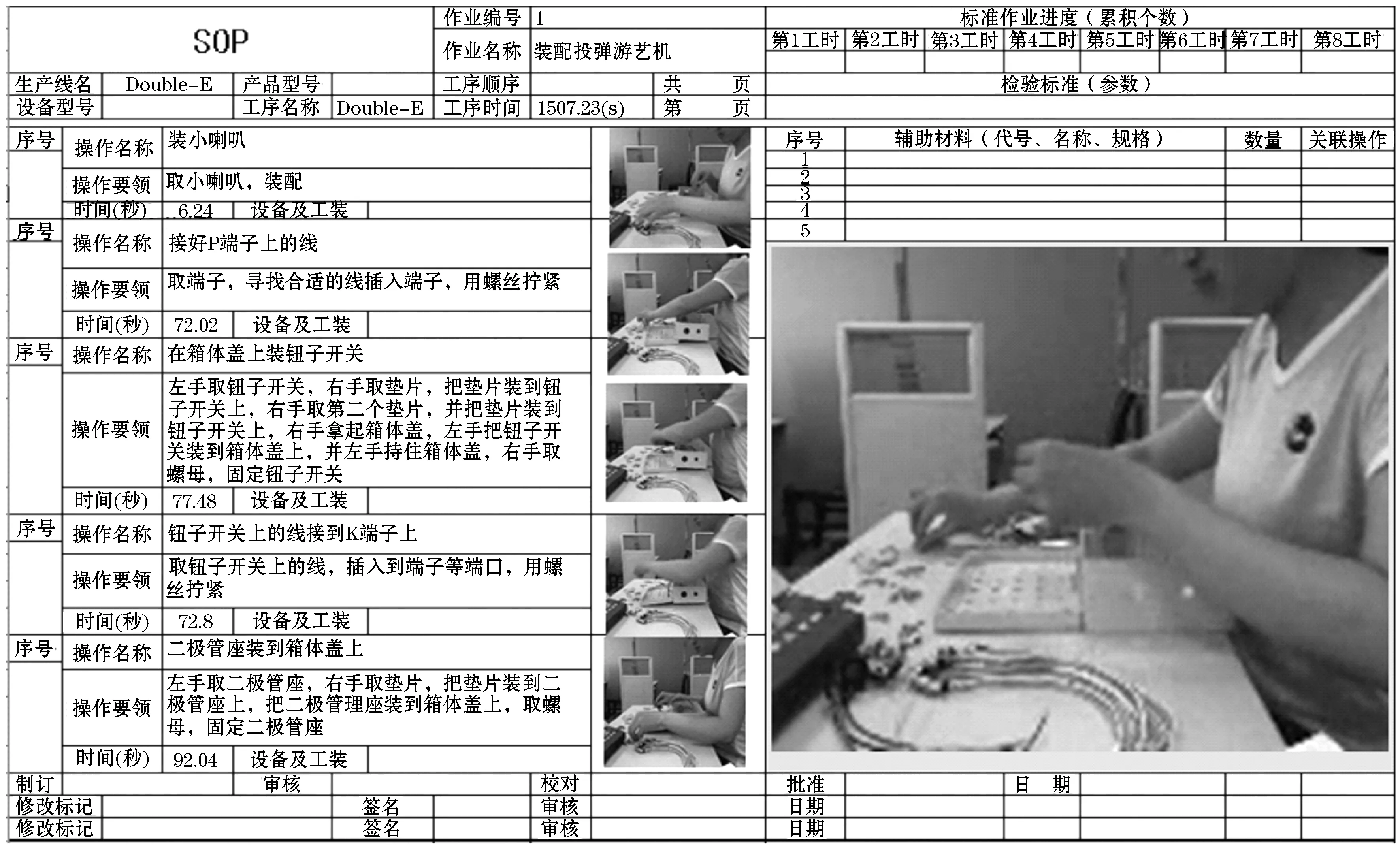

该模拟装配过程中有几百个操作,这些操作在SOP中合并成25个.每个SOP记录5个.每个SOP输出结果如图4所示.

1.3 分析某模拟生产线存在的问题

通过对操作全过程的记录和分析,发现操作过程中,存在以下3个问题:

1)作台布置存在问题

通过操作过程分析可以发现,首先工作台布置比较凌乱,每次伸手取零件时,基本都需要用眼,这比较浪费时间,降低速度.其次,工作台上的零件放置也不合理,超过90%的伸手动作都是需要大臂移动,这是非常不合理的,不仅降低速度,而且耗费体力,容易让操作者产生疲劳.

2)装配过程由一个操作者完成不合理

由于装配过程由一个操作者完成,操作者需要用到零件和工具都放置在工作台上,会出现上述操作台混乱的问题.该装配过程的操作比较多,让一个人熟练掌握,需要的培训时间比较长;又由于操作多,在操作过程中,会出现需要思考和计划,这些动素会降低速度,是不必要的.

3)缺乏操作标准

该操作过程中,没有操作标准,操作者也没有操作经验,在操作过程中,出现一些错误操作.对于一些正确的操作,也存在一定的问题.比如,在装配过程中,接线时,需要拧螺丝,拧几圈螺丝是标准的,没有规定,只知道是拧紧,拧紧的过程差别就比较大,用的时间也会有很大的差别.

模拟生产线的流程存在以下问题:

1)各工位任务分配不合理,存在瓶颈和冗余工位;

2)缺乏标准作业;

3)标准工时不合理,存在人力资源浪费的现象;

4)标准产量没有充分挖掘企业实际生产能力.

图4 SOP记录表

2 模拟生产线的平衡改善

2.1 运用模特排时法制定工时定额标准

工时定额是企业生产管理中一项极为重要的基础工作,它对于正确地组织企业的生产和分配,都是很重要的.工时定额的侧重点是“规定一个额度”.所以,即使同一作业,由于用途不同,可能有不同量值的定额值.

2.2 改善某模拟生产线

通过对某模拟装配过程的分析,对装配过程进行改善.将装配过程改为由5个工位完成.

第1个工位的操作是打开机箱,在箱体底装4只橡皮脚.

第2个工位是将线路板固定在箱体上,用螺母固定好.

第3个工位的操作是装船形开关、J型航空插和小喇叭,并将线接好.

第4个工位是在箱体盖上装二级管座.

第5个工位是装钮子开关、发光二极管和按钮开关,并盖好箱体.

对于某模拟生产线,在坚持动作经济原则和“ECRS”(取消、合并、重排、简化)四大原则基础上进行改善.具体包括以下方面:

1)重新分配操作员的工作任务 将有极性的元件及外形相似的元件分配给不同工位,这样可以减少工人的工作量和错误率,间接达到提高生产率的目的.

2)实施标准化作业 运用动作经济原则改进各工位操作员的操作方法和工作台布置,制定标准作业程序,并对操作员进行培训,使其具备必要的意识和技能.

2.3 应用模特排时法制定标准时间

标准工时是工厂经营管理的重要基础数据之一,它是建立企业标准成本的基础,是数据化管理的基础参数,也是衡量企业效率的重要基础参数.建立标准工时系统的重要性是不言而喻的.

标准时间的制定并不容易.一谈到标准时间,许多企业老板和主管马上会联想到每日的生产指标,并且希望生产指标越来越高;而生产工人却有很大的抵触情绪,从而一般的工业工程师很难得到准确的标准时间.而用模特排时法计算标准时间,这些问题可以解决.因为模特排时法是将操作过程分解成21个动作,每个动作都有标准时间,在加上宽放时间,可以计算出操作过程的标准时间.

标准时间可以用以下的公式计算:

标准时间=作业时间+宽放时间

用模特排时法确定的某模拟装配实验的作业时间是578.81 s,装配车间的宽放率一般是26%-30%.取宽放率为28%,根据公式得,某模拟装配实验的标准时间是740.876 8 s.

根据目前的生产条件及工人的熟练程度,确定标准产量.根据标准时间和标准产量,确定每个工位需要的工人数,重新配置人力.

3 结 语

通过MOD法在某模拟生产线上的应用可以看出MOD法在生产线能力平整方面是十分有效的.企业应了解MOD法及相关工业工程方面的技术知识,对生产过程的作业程序、作业方法、物料配置、空间布局及作业环境等各方面进行改善,在不投资或少投资情况下取得可观的经济效益.值得一提的是,要达到IE部门所设定的目标,领导的重视和工人的配合是十分重要的.

参考文献:

[1] 范中志.工业工程基础[M]. 广州:华南理工大学出版社,1996.

[2] 于莎莎. MODAPTS——一种劳动定额制定的方法研究[D].大连:大连理工大学, 2006.

[3] 郭 伏.模特法在生产线能力平整中的应用[J].东北大学学报:社会科学版, 2003, 5(1): 31-33.

[4] 单 明, 刘春玲. 工业工程在我国的应用[J].黑龙江科技信息, 2010(8): 83.

[5] 高广章. 模特排时法在生产平衡中的应用[J].机械设计与制造,2009(8): 98-100.

[6] 詹宇铎,韩广华,董 明.生产性服务业与制造业的协同发展机制研究[J].哈尔滨商业大学学报:自然科学版,2012,28(1):118-122.