热喷涂制备ZnAl涂层防腐性能研究

2014-09-14严鹏飞赵冠楠

严 彪, 张 晴, 严鹏飞, 赵冠楠

(同济大学 材料科学与工程学院, 上海市金属重点实验室, 上海 201804)

热喷涂制备ZnAl涂层防腐性能研究

严 彪, 张 晴, 严鹏飞, 赵冠楠

(同济大学 材料科学与工程学院, 上海市金属重点实验室, 上海201804)

以锌粉和铝粉为原料,采用热喷涂工艺在A3钢板上制备TJPTZA1、TJPTZA2、TJPTZA3和TJPTZA4涂层.研究了不同涂层以及纯锌、纯铝抵抗海水的腐蚀能力.采用盐雾分析法分析不同涂层的耐腐蚀程度,采用高倍显微镜观察不同腐蚀时间的薄膜表面形貌.结果表明:TJPTZA2、TJPTZA3的耐腐蚀性好于Al和Zn,认为是锌铝合金热喷涂层中的锌铝原子相互作用减缓了氯离子等物质的腐蚀.

锌铝合金; 涂层; 热喷涂; 防腐蚀

0 前 言

21世纪,风能作为一种更清洁、环保的能源,得到了人们诸多的关注.从最早的通过风车来抽水、磨面到今天的风力驱动风车发电机发电,人们对风能的利用有了很大的提升.风力发电装备是一个较大型的综合体,其稳定运行受多种因素的制约,其中由腐蚀导致的故障需要引起特别的关注.据统计,全世界每年钢铁年产量的30%~40%因腐蚀而失效,净损失约10%[1].风力发电装备长期暴露于露天环境,因此必须对腐蚀可能带来的危害给予足够的重视.由于腐蚀造成的经济损失是一个惊人的数字,通过对国内5个行业的调查分析得出每年由于腐蚀造成的损失占国民经济的5%~6%.各国腐蚀防护专家普遍认为,如果能够正确了解腐蚀机理,有针对性地合理使用腐蚀防护技术,会降低因腐蚀造成的经济损失达25%~30%.

针对构件的腐蚀问题,热喷涂方法是较有效的解决方案之一.热喷涂技术是现代材料表面工程技术的重要分支之一,它是利用某种热源将粉末状或丝状喷涂材料加热到熔融或半熔融状态,然后借助热源本身或外加的高速气流使液滴得到一定的速度并喷射到基体材料表面,从而形成表面覆盖涂层[2-3].热喷涂技术能迅速、有效地改善材料表面性能,并成功应用于航空、航天、机械和电子等各领域.

1 试验材料和方法

1.1 材料及制备

试验采用A3钢板作为基体材料,Zn粉、Al粉作为喷涂材料.通过基体表面处理、合金丝的热喷涂和封闭处理等工艺最终获得了含Al质量分数为15%~55%,含Zn质量分数为85%~45%的TJPTZA1~TJPTZA4等防腐涂层.

基体材料:A3钢板,基体试样尺寸为60 mm×40 mm×3 mm.

基体材料的制备:采用喷砂工艺对A3钢板进行表面预处理(经喷砂处理后的A3钢基体应立即进行热喷涂).所用砂子为干燥、无泥土的石英砂或铜矿砂,粒度为6~12目.喷砂时,乙炔压力为1×105Pa,氧气压力为5×105Pa,空气压力为4.5×106Pa.喷嘴到工件表面的距离为15~20 cm,喷射角为70°左右,过大、过小均会降低喷砂效率.喷涂厚度一般在2 mm.喷砂处理后的试样要求达到均匀、粗糙,呈金属光泽,无锈迹、污迹和水分.

喷涂材料:Zn符合GB/T 470-2008中的Zn-1的质量要求,Zn的纯度≥99.99%;Al符合GB/T 3190-2008中的L-1的质量要求,Al的纯度≥99.5%;锌铝合金中Zn的成分为特1号,Al的成分为A00号.

喷涂材料的制备:坯料经熔炼、浇铸、均匀化处理后,热挤压成线材粗坯,线材粗坯再结晶、反复再结晶,热挤压直至成材,退火处理.

1.2 试验装置

试验装置:分析天平,精确到小数点的后5位,测量质量;磁性涂层测厚仪,测量涂层厚度;物理天平,称量NaCl的质量;游标卡尺,测量体积;量筒,容量1 000 mL;烧杯,容量800 mL;塑料容器,容量5 000 mL,浸渍试样.

1.3 试验方法

用线材火焰在刚刚经喷砂处理后的A3钢基体上热喷涂锌铝合金,分析其在海水环境下的腐蚀情况.在同等条件下喷涂纯Zn、纯Al,比较三者腐蚀性能的优劣.

喷涂时将氧气压力控制在4×105~6×105Pa,乙炔压力控制在0.6×105~0.9×105Pa,压缩空气压力控制在5×105~6×105Pa,喷射距离12~15 cm.

喷涂后的试样不作封闭处理,直接置于NaCl水溶液中浸泡.热喷涂试验所用喷枪为QX-1型火焰线材喷涂枪.

试验根据GB 9794-1988和GB/T 9796-1988所规定的中性盐雾试验法设计试验.将试样(每组3块,共6组)竖直浸渍在塑料容器内,使用浓度为0.5 mol/L的NaCl(分析纯)溶液.试样每天充分水洗,烘干,并用分析天平测其质量.

2 结果及分析

2.1 测试方法

试验采用失重法来衡量试样的腐蚀程度.根据腐蚀后试样质量的减小,计算腐蚀速度:

v失=(m0-m1)/S·t

(1)

式中:v失为腐蚀速度;m0为腐蚀前的质量;m1为清除腐蚀产物后的质量;S为试样表面积;t为腐蚀时间.

金属的腐蚀速度一般随时间而变化.需选择合适的时间以测得稳定的腐蚀速度.因为尺寸相同,每天测量一次,以式(1)、(2)标定金属的腐蚀情况:

Δmi=m0-mi

(2)

式中:Δmi为第i天试样腐蚀的质量变化;mi为第i天试样的质量.

2.2 可靠性分析

对于一总体分布的未知参数,满足

P{T1≤μ≤T2}=0.95

(3)

可利用概率论中的相应结果,设法将不等式中间的变量变为具有确定分布的随机变量,于是可对式(3)作如下变换:

P{-T1≥-μ≥-T2}=0.95

P{X-T1≥X-μ≥X-T2}=0.95

P{(X-T1)/(0.3/40.5)≥(X-μ)/(0.3/40.5)≥

(X-T2)/(0.3/40.5)}=0.95 至此,括号中不等式的变量已经变成具有已知分布的随机变量,这里:

(X-μ)/(0.3/40.5)=2(X-μ)/0.3-N(0,1)

它不依赖参数μ.

于是借助于标准正态分布分位点的性质有:

P{u0.025≤2(X-μ)/0.3≤u1.96}=0.95

(4)

所以,均方差<0.630 1的数值均有效.

2.3 试验结果

图1为表面喷涂TJPTZA试样腐蚀后质量与浸泡时间的关系曲线.从图1(a)中可以看出,试样质量变化较为明显,随时间延长有一定的线性关系.从图1(b)中可以看出,TJPTZA2比TJPTZA1质量变化小,说明其耐腐蚀性更好.从图1(c)中可以看出,TJPTZA3同样有较好的耐腐蚀性.从图1(d)中可以看出,TJPTZA4试样受到腐蚀质量变化的量比TJPTZA2稍多,说明其耐腐蚀性比TJPTZA2稍差.从图1(e)中可以看出,纯Al浸渍在75 h时,质量变化很大,之后质量减少不明显.从图1(f)中可以看出,纯Zn质量明显减少.

2.4 数据分析

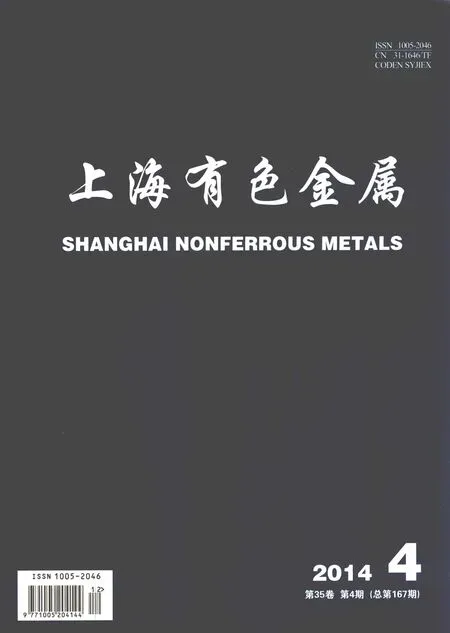

针对上述试验数据,采用式(4)的结论进行数据可靠性分析,得到了各试样质量变化的平均值及均方差.

表1为表面喷涂TJPTZA1试样质量变化平均值及均方差.从表1中可以看出,表面喷涂TJPTZA1试样浸渍72 h后的平均质量变化为0.064 67 g,120 h后的平均质量变化为0.077 95 g.质量损失较大,说明TJPTZA1耐腐蚀性较差. 表2为TJPTZA2试样质量变化平均值及均方差.从表2中可以看出,TJPTZA2试样浸渍72 h后的平均质量变化为0.029 82 g,120 h后的平均质量变化为0.036 93 g.质量损失较小,说明TJPTZA2耐腐蚀性较TJPTZA1好.

表3为表面喷涂TJPTZA3试样质量变化平均值及均方差.从表3可以看出,TJPTZA3试样浸渍72 h后的平均质量变化为0.029 33 g,120 h后的平均质量变化为0.034 42 g.质量损失同样很小,且比TJPTZA2更小.说明TJPTZA3耐腐蚀性更好. 表4为TJPTZA4试样质量变化平均值及均方差.从表4中可以看出,TJPTZA4试样浸渍72 h后的平均质量变化为0.0295 8 g,120 h后的平均质量变化为0.047 12 g.质量损失比TJPTZA3稍大,说明其耐腐蚀性比TJPTZA3稍差. 表5为表面喷涂纯Al试样质量变化平均值及均方差.从表5中可以看出,纯Al试样浸渍72 h后的平均质量变化为0.042 55 g,120 h后的平均质量变化为0.045 g.可见其在较短时间内就有着较大的质量损失量,而72 h后质量变化则很不明显。因此,可以说纯Al试样的耐腐蚀性较差.

表6为表面喷涂纯Zn试样的质量变化平均值及均方差.从表6中可以看出,纯Zn试样浸渍72 h后的平均质量变化为0.038 85 g,120 h后的平均质量变化为0.050 97 g.耐腐性稍好于纯Al试样,但与TJPTZA2、TJPTZA3、TJPTZA4相比,仍有一定差距.

表1 表面喷涂TJPTZA1试样质量变化平均值及均方差Tab.1 Mean and standard deviation of the quality variation of TJPTZA1 after impregnation

图1 表面喷涂TJPTZA、Al、Zn试样的腐蚀曲线Fig.1 Corrosion curve of the TJPTZA,Al and Zn

表2 表面喷涂TJPTZA2试样质量变化平均值及均方差Tab.2 Mean and standard deviation of the quality variation of TJPTZA2 after impregnation

表3 表面喷涂TJPTZA3试样质量变化平均值及均方差Tab.3 Mean and standard deviation of the quality variation of TJPTZA3 after impregnation

表4 表面喷涂TJPTZA4试样质量变化平均值及均方差Tab.4 Mean and standard deviation of the quality variation of TJPTZA4 after impregnation

表5 表面喷涂纯Al试样质量变化平均值及均方差Tab.5 Mean and standard deviation of the quality variation of Al after impregnation

表6 表面喷涂纯Zn试样质量变化平均值及均方差Tab.6 Mean and standard deviation of the quality variation of Zn after impregnation

由于上述测试的数据中,只有TJPTZA1试样的数据完全有效,而其他试样浸泡192 h的数据均不完全可靠,故可将不可靠数据排除,其他部分依然有效.

图2为将以上6种试样腐蚀的质量变化量平均值与浸泡时间关系的数据汇聚成的对比曲线.由图2可见,除TJPTZA1外,TJPTZA2和TJPTZA3的耐腐蚀性均优于Al和Zn,TJPTZA3耐腐蚀性能最佳.而TJPTZA4早期的耐腐蚀性极佳,后期的耐腐蚀性能有所下降,如采用封闭处理,则这一现象可弥补.

图2 试样失重量平均值的对比Fig.2 Comparison of loss weight of samples

2.4 金相分析结果

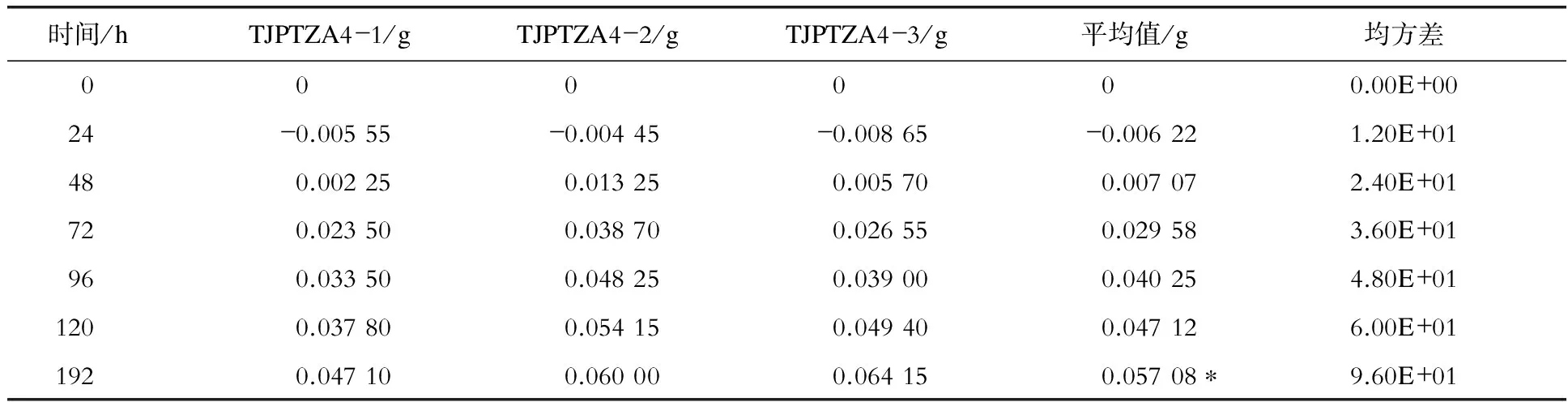

图3为TJPTZA1、TJPTZA2、TJPTZA3、TJPTZA4、Al和Zn 6种试样浸渍前的形貌.

从图3(a)~(d)中可以看到TJPTZA1、TJPTZA2、TJPTZA3基体的晶体结构较为类似,可以看到明显的晶界.其中TJPTZA1基底和镀膜层过度较好,未有明显的相界面,TJPTZA2的镀膜层晶粒较为细小,TJPTZA3的基底和镀膜层中间有着明显的相界面过度.而TJPTZA4试样的基体大部分为晶界,性能不是很好.

图3(e)和图3(f)为在基体上镀纯Al和纯Zn的形貌图,可见有着明显的相分界层.

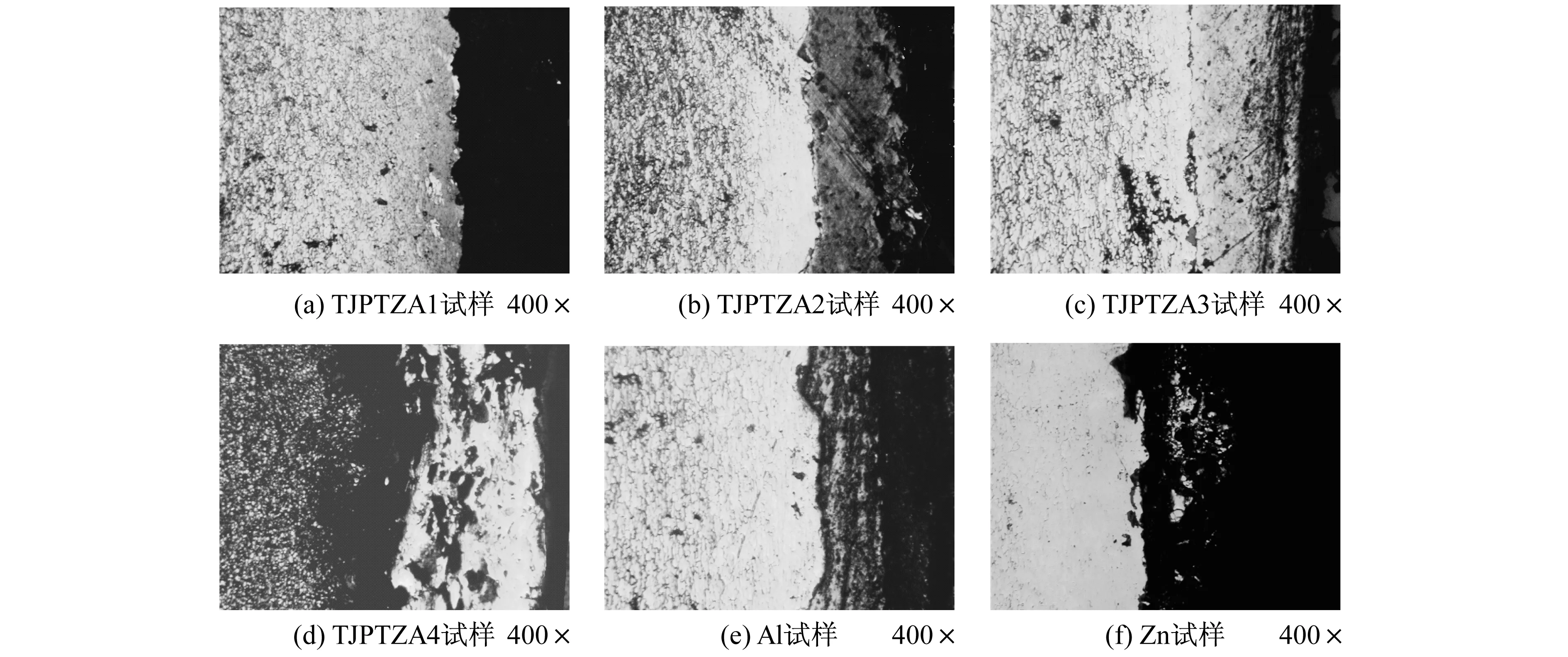

图4为图3中6种试样浸渍3 d后的形貌.从图4中可以看出,6种试样都受到了一定程度的腐蚀,但程度各不相同,其中镀Zn试样腐蚀最为明显,镀Al试样也收到了很大程度的腐蚀.TJPTZA1、TJPTZA2、TJPTZA3、TJPTZA4受到的腐蚀影响相对较小.尤其是TJPTZA3,依然可以很清晰地看到镀膜层的晶粒.

图3 试样未浸渍的形貌Fig.3 Morphology of samples before impregnation

图4 试样浸渍3 d后的形貌Fig.4 Morphology of the text impregnated for 3 days

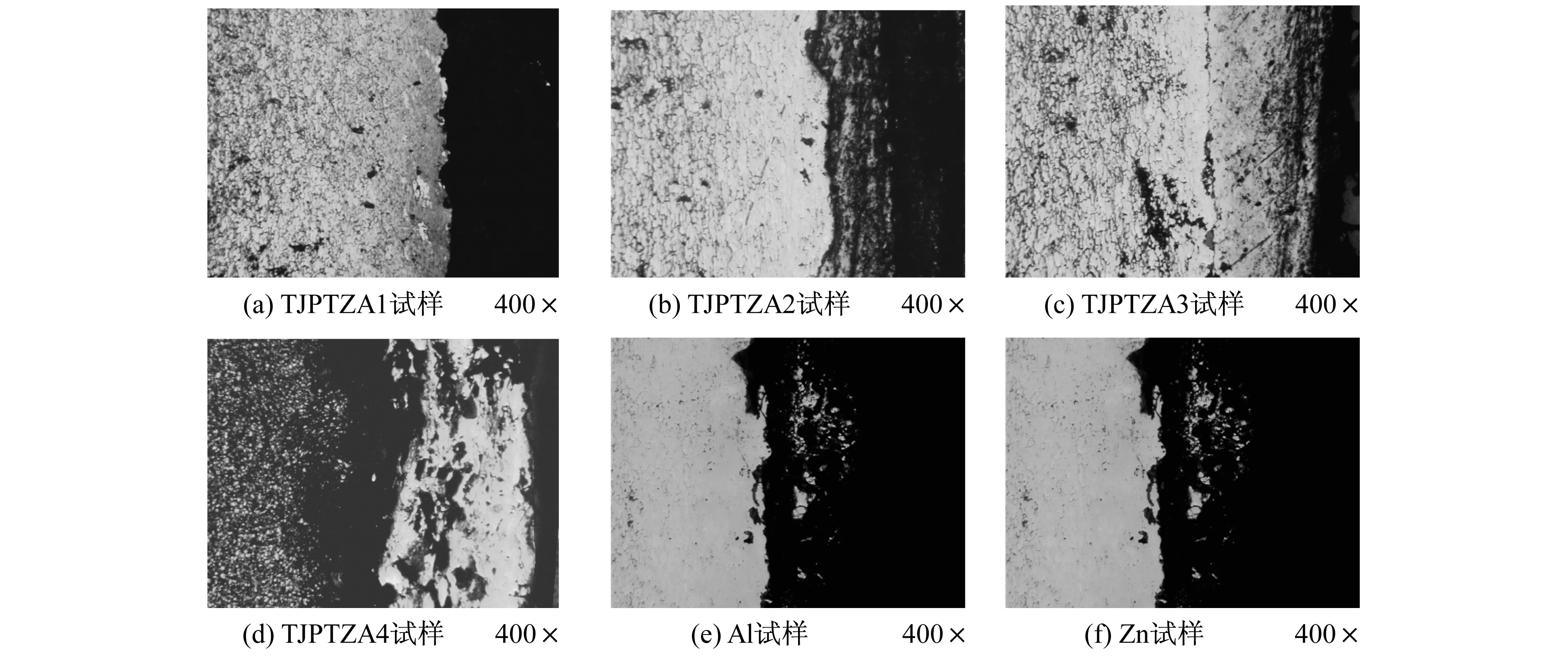

图5为6种试样浸渍26 d后的形貌.从图中可以看出镀Al膜和镀Zn膜腐蚀非常严重,尤其是镀Zn试样,镀膜几乎已经完全被腐蚀.而TJPTZA1、TJPTZA2、TJPTZA3、TJPTZA4受到的腐蚀则相对小很多.金相分析结果首先从涂层金相组织的变化中证实了在3 d内,除TJPTZA1外,TJPTZA2、TJPTZA3和TJPTZA4材料的耐腐蚀性能优于Al和Zn材料.而在26 d后,TJPTZA2、TJPTZA3仍优于Al和Zn材料.由于TJPTZA4的组织没有Al涂层致密,因而耐腐蚀性能略低于Al涂层,但仍优于Zn涂层.而且如果加封闭层,则性能也会提高.

3 结 论

(1) 随着腐蚀时间的延长,整体上TJPTZA1、TJPTZA2、TJPTZA3和TJPTZA4的表面形貌均有一定程度的腐蚀.

(2) TJPTZA2、TJPTZA3的耐腐蚀性优于Al和Zn,TJPTZA3的耐腐蚀性能最佳.说明不同原子间的相互作用可以有效地防止如氯化物等海水中含有物质的腐蚀,从而防止海水对于钢铁机体的腐蚀,减少损失.

图5 试样浸渍26 d的形貌Fig.5 Morphology of the Zn impregnated for 26 days

[1]Frank Prenger,Jochen Spriestersbach.锌及锌铝合金热喷涂涂层的腐蚀防护研究[J].热喷涂技术,2012,4(3):71-75.

[2]徐滨士,张伟,梁秀兵.热喷涂材料的应用与发展[J].材料工程,2001(12):3-7.

[3]傅肃嘉,应金根,陈朝中,等.热喷涂非晶合金涂层及其在金属腐蚀防护中的应用[J].腐蚀与防护,2009(7):447-450.

TheResearchontheCorrosionResistanceofZinc-aluminumCoatingbyThermalSpray

YANBiao,ZHANGQing,YANPeng-fei,ZHAOGuan-nan

(ShanghaiKeyLaboratory,SchoolofMaterialsScienceandEngineering,

TongjiUniversity,Shanghai201804,China)

We use zinc and aluminum as raw material,prepare TJPTZA1,TJPTZA2,TJPTZA3,TJPTZA4 coatings by thermal spraying on A3 steel. This paper researches the corrosion resistance to sea water of different coatings,pure zinc and pure aluminum,we use salt test to analysis the degree of corrosion-resistant of different coatings,the surface morphology after different corrosion time is observed by high-powered microscope. Comparing the pure zinc,pure aluminum with the alloys of different content of zinc and aluminum,to find that the corrosion resistance of TJPTZA2,TJPTZA3 is better than Al and Zn. Thus it reveals that it is the interaction between zinc atoms and aluminum atoms that slow down the corrosion.

zinc-aluminum alloys; coating; thermal spray; corrosion resistance

2014-05-16

严 彪(1961-),男,教授,博士生导师,主要从事金属材料的表面处理等方面的研究.E-mail:84016@tongji.edu.cn

TG174.4

A