Si含量对TiAlSiN纳米复合涂层的微观结构和力学性能的影响

2014-09-14新宽

李 , , , , 新宽, , , ,

(上海理工大学 材料科学与工程学院, 上海 200093)

Si含量对TiAlSiN纳米复合涂层的微观结构和力学性能的影响

李伟,赵永生,刘平,马凤仓,刘新宽,陈小红,何代华,王贝贝,康祎炜

(上海理工大学 材料科学与工程学院, 上海200093)

采用不同Si含量的TiAlSi复合靶,在Si基底片上用射频磁控溅射工艺沉积了TiAlSiN纳米复合涂层,采用X射线衍射仪(XRD)、高分辨透射电子显微镜(HRTEM)和纳米压痕技术研究了Si含量对TiAlSiN涂层的微观结构和力学性能的影响.结果表明:TiAlSiN涂层内部形成了Si3N4界面相包裹TiAlN纳米等轴晶粒的纳米复合结构.随着Si含量的增加,TiAlSiN涂层的结晶程度先增加后降低,涂层内部的晶粒尺寸先减小后趋于平稳,涂层的力学性能先升高后降低.当Si与TiAl原子比为3∶22时获得的最高硬度和弹性模量分别为37.1GPa和357.3GPa.

TiAlSiN纳米复合涂层;Si含量; 微观结构; 力学性能

0 前 言

随着切削加工条件的不断提高,以高速度、高精度、高效以及环保为追求目标的切削加工对刀具涂层提出了更高的服役要求.为了满足这一需求,研究者们尝试在二元涂层的基础上添加新的元素,以制备出三元以及四元复合涂层.由于这类涂层具有高硬度、高热稳定性、低摩擦系数和耐磨损等优点,已成为涂层研究领域的热点[1-4].与TiN相比,TiAlN涂层由于Al元素的加入,在高温下离子在表面进行扩散,容易形成一层致密的Al2O3保护涂层,使TiAlN涂层的高温抗氧化能力从TiN的550 ℃提高到800 ℃左右[5].此外,由于Al元素加入引起的固溶强化作用,使得TiAlN涂层的硬度由TiN涂层的26 GPa提高到30~32 GPa,使该涂层在工业市场上得到了广泛的应用.然而,随着刀具服役条件的进一步苛刻,对TiAlN涂层的性能又提出了更高的要求,尤其是其硬度仍需要进一步的提升.

为了进一步改善TiAlN涂层的综合性能,尤其是提升该涂层的硬度,在TiAlN中掺入Si元素是一个行之有效的方法[6].在不同沉积条件下制备的TiAlSiN涂层体系中,通常Si元素与N反应生成Si3N4,形成Si3N4包裹TiN纳米晶的复合结构[7-8],使该涂层进一步得到强化.以往研究[9]表明:TiAlSiN涂层的性能对加入Si元素的含量具有较大的依赖性.换句话说,Si元素含量对TiAlSiN涂层的微观结构和力学性能具有重要的影响.然而,国内外对不同Si含量下TiAlSiN涂层的结构和性能的报道较少,对该研究不够深入和具体,得到的某些结论也存在争议.因此,本文利用不同Si含量的TiAlSi复合靶材,通过射频磁控溅射方法制备了具有不同Si含量的TiAlSiN涂层,系统研究了Si含量对该涂层的微观结构和力学性能的影响,以期更好地揭示该涂层的致硬机理,并为其工业化生产提供理论依据和技术参考.

1 试验材料与方法

1.1 涂层的制备

TiAlSiN涂层是在沈阳科仪公司生产的JGP-450型多靶磁控溅射仪上采用射频工艺制备的.靶材采用自制的TiAlSi复合靶材,制备方法为:分别将直径为75 mm、纯度为99.9%的TiAl合金靶和纯Si靶材用电火花切割成25等分的扇形,通过组合拼凑成TiAl和Si的面积比分别为1∶24、2∶23、3∶22、4∶21和5∶20.用尺寸为35 mm×25 mm×1 mm的单晶Si片作为基体,经丙酮和无水乙醇超声波清洗后装入真空室.在涂层沉积之前,在进样室对基片进行10 min反溅清洗,然后送入溅射室.TiAlSi复合靶材由射频阴极控制,溅射功率为350 W,真空室的本底真空度优于5×10-3Pa,靶基距为50 mm,溅射时间为2 h,溅射气氛采用Ar(99.999%)和N2(99.999%)的混合气体.在总气压为0.4 Pa、N2与Ar气流比为5∶38和基片沉积温度为300 ℃的条件下分别沉积五种具有不同Si含量的TiAlSiN纳米复合涂层.

1.2 涂层的表征与测试

采用日本RIGAKU公司生产的D/MAX2550VB/PC型X射线衍射仪(XRD)来测定物相组成,扫描范围为35°~65°;采用FEI公司生产的Tecnai G2 F30型场发射透射电子显微镜(HRTEM)观察涂层的微观组织形貌;涂层的硬度采用美国Aglient公司生产的NANO Indenter G200型纳米压痕仪进行测量,压头采用Berkovich压头,通过精确记录压入深度随载荷的变化,得到加载卸载曲线,用Oliver-pharr模型[10]计算出材料的硬度和弹性模量.压痕压入深度约为100 nm,该压入深度小于薄膜涂层厚度的1/10,以消除测量过程中的“基底效应”,每个样品至少测量16个不同点取变异系数(%COV)在10%以内的数据平均值作为最终的硬度值.

2 试验结果与讨论

2.1 Si含量对TiAlSiN涂层组织和结构的影响

图1为不同Si含量的TiAlSiN涂层的XRD图谱.从图1中可以看出,不同Si含量涂层的主要组成相为TiAlN晶相,没有出现Si3N4相和其他化合物的衍射峰.TiAlN晶相具有(200)的择优生长取向.随着Si含量的增加,涂层中TiAlN相的(200)衍射峰强度先增加后降低,表明涂层的结晶程度先上升后下降,当Si与TiAl原子比为3∶22时衍射峰强度最高,表明此时涂层具有最优的结晶度.TiAlSiN涂层的结晶度随Si含量的变化趋势与TiAlN/Si3N4纳米多层涂层的结晶度随Si3N4层厚度的变化趋势一致.在对TiAlN/Si3N4纳米多层涂层的研究[11]中,随着Si3N4层厚度的初始增加,Si3N4层在TiAlN层的模板作用下发生晶化,并与TiAlN层呈共格外延生长,因此增加了纳米多层涂层的结晶完整度.然而,随着Si3N4层厚度的进一步增加,TiAlN层不能维持对Si3N4层的晶化作用,Si3N4层又转变回非晶状态,使TiAlN层与Si3N4层之间的共格外延生长结构遭到破坏,因此,涂层的结晶完整性下降.TiAlSiN纳米复合涂层可能存在与TiAlN/Si3N4纳米多层涂层相类似的界面相晶化现象,从而可能使TiAlSiN纳米复合涂层得到强化.然而,这个推断需通过HRTEM观察进一步验证.

图1 不同Si含量下TiAlSiN涂层的XRD图谱Fig.1 XRD patterns of TiAlSiN coatings with different Si content

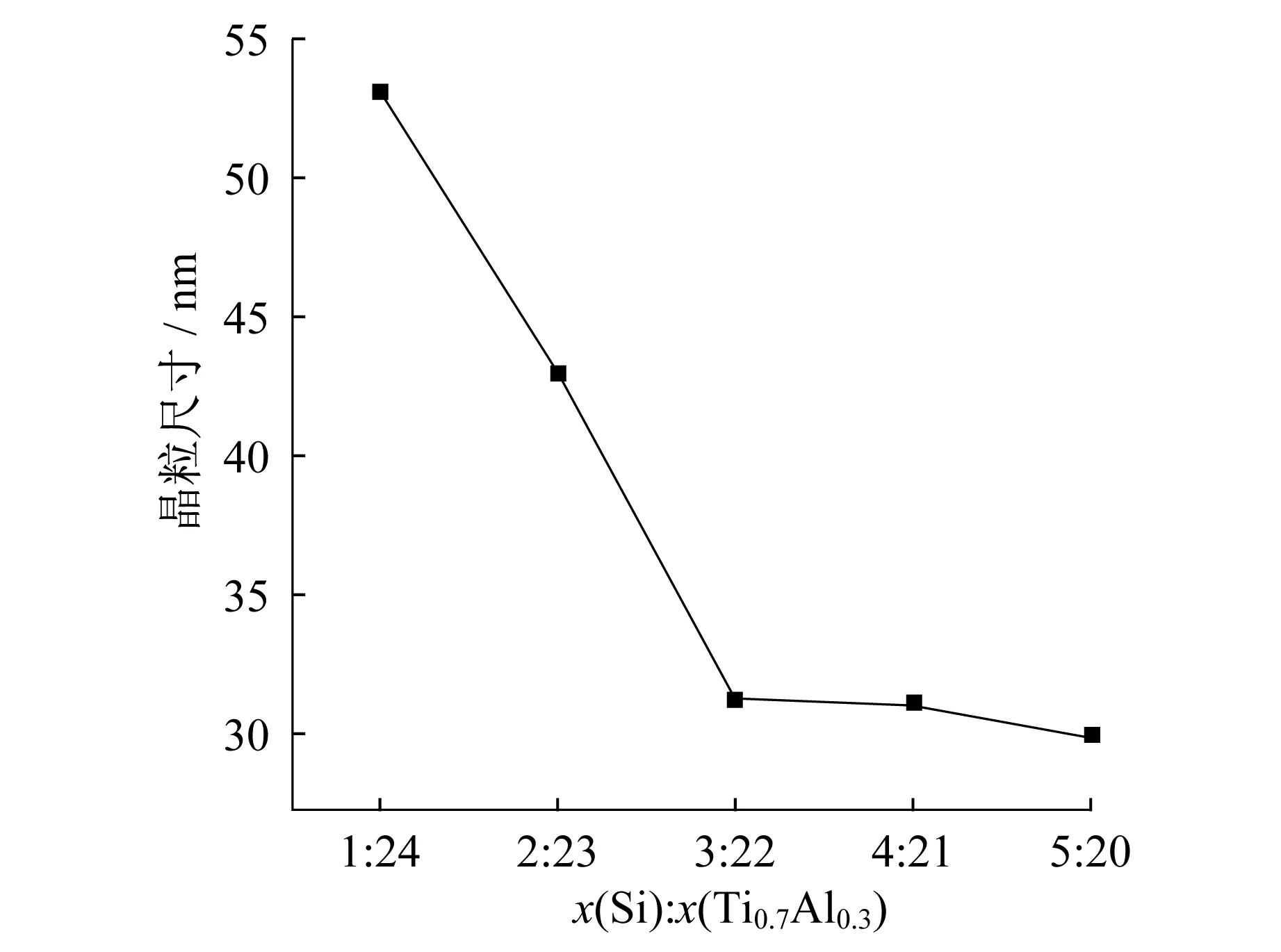

利用谢乐公式[12]D=Kλ/(βcosθ)(其中D为晶粒尺寸,λ为X射线波长,β为衍射峰半高宽,K为常数,θ为衍射角)计算(200)峰面TiN的晶粒尺寸.由图2可以看出,涂层的晶粒尺寸随着Si含量的增加先减小后趋于平缓.当Si与Ti0.7Al0.3原子比由1∶24增加到3∶22时,晶粒尺寸由53 nm急剧减小到31 nm;当Ti0.7Al0.3与Si原子比进一步由3∶22增加到5∶20时,晶粒尺寸由31 nm变化到30 nm,趋于平缓.造成这种现象的原因可能是由于随着Si含量的初始增加,Si3N4界面相吸附于正在生长的TiN晶粒的表面,进而阻碍了TiN晶粒的长大.随着Si含量的增加,这种阻碍作用进一步增强,TiN晶粒得到细化,以致形成纳米晶[13],因此涂层晶粒尺寸降低比较明显.而随着Si含量的进一步增加,仅仅发生了Si3N4界面相厚度的增加,对TiN纳米晶粒的细化作用减弱,因此TiN晶粒尺寸基本保持不变.

图2 TiAlSiN涂层晶粒尺寸随Si含量的变化规律Fig.2 Influence of Si content on the grain size of TiAlSiN coating

图3显示了Si与Ti0.7Al0.3原子比为3∶22时TiAlSiN纳米复合涂层典型的横截面HRTEM图像.从图3中可见,有几个衬度较深的纳米等轴晶粒,为TiAlN纳米晶粒.在TiAlSiN晶界处分布有衬度较浅的Si3N4界面相,因此,该涂层微观结构是Si3N4界面相包裹TiAlN纳米晶粒的纳米复合结构.TiAlN纳米晶粒尺寸约为12~20 nm,Si3N4界面相的厚度约为0.3~0.5 nm.从图3中还可看出,不同TiAlN纳米晶粒的晶格条纹的位向基本一致,且Si3N4界面相呈结晶态而不是非晶态.这表明Si3N4界面相与相邻的TiAlN纳米晶粒呈共格外延生长,这验证了XRD分析中推断的正确性.因此,可以得出结论,随着TiAlSiN纳米复合涂层中Si含量的增加,Si3N4界面相逐渐增大.当Si3N4界面相的厚度增加到一个特定的厚度时(约0.3~0.5 nm),Si3N4界面相可在相邻TiAlN纳米晶粒的作用下发生非晶晶化,并且能协调相邻TiAlN纳米晶粒之间的位向差,使其与TiAlN纳米晶粒之间形成共格外延生长.这表明TiAlSiN纳米复合涂层存在与纳米多层涂层相类似的界面相晶化现象.从插入的选区电子衍射花样可知,TiAlSiN涂层呈现面心立方的晶体结构,对应的TiAlN相(200)衍射环强度较高,表明具有(200)的择优生长取向,这与XRD分析中的结果一致.

图3 TiAlSiN纳米复合涂层(x(Si)∶x(Ti0.7Al0.3)=3∶22)的横截面HRTEM图像和插入的选区电子衍射花样

2.2 Si含量对TiAlSiN涂层力学性能的影响

根据上述分析,TiAlSiN纳米复合涂层存在与纳米多层涂层相类似的微结构演化特征.根据纳米多层涂层的致硬机理,TiAlSiN纳米复合涂层应该在其结晶度最高的Si含量时得到强化.图4显示了TiAlSiN涂层的硬度和弹性模量随Si含量的变化规律.

图4 TiAlSiN涂层的硬度和弹性模量随Si含量的变化规律Fig.4 Hardness and elastic modulus of TiAlSiN coatings vary with Si content

从图4中可见,涂层的硬度和弹性模量均随Si与Ti0.7Al0.3原子比的增加先上升后下降.涂层的硬度和弹性模量在Si与Ti0.7Al0.3原子比为3∶22时达到最高,分别为37.1 GPa和357.3 GPa,这验证了推断的正确性.不难看出,涂层的硬度和弹性模量的变化趋势与其结晶完整性的变化规律相一致.可以认为,当Si3N4界面相厚度初始增加时,Si3N4界面相倾向于在TiAlN纳米晶粒上外延生长以降低界面能[14].而当随后的TiAlN在Si3N4界面相表面沉积时,TiAlN又倾向于按原有的位向进行生长,这样Si3N4界面相就“传递”了TiAlN纳米晶粒的生长方向,并维持了相邻TiAlN纳米晶粒之间的共格外延生长.在这种情况下,纳米复合涂层内部可呈现出纳米多层的微结构特征.

根据Koehler[15]基于共格外延生长结构模型提出的模量差理论,当位错穿过由不同剪切模量的TiAlN与Si3N4形成的共格界面时,将受到界面的排斥作用,即界面对位错的镜像力,从而使位错运动受阻,因此使TiAlSiN涂层得到强化.根据Kato等[16]提出的交变应力场理论,如果涂层的生长方向形成交变的拉压应力场,同样会对位错的运动造成阻碍作用.由于TiAlN与Si3N4具有不同的晶格常数,因此在涂层的生长方向上会形成交变应力场,使位错在穿过两相形成的共格界面将受到阻碍,使涂层得到强化.因此,TiAlSiN纳米复合涂层会在上述两种强化机理的作用下产生强化,硬度升高.随着Si3N4界面相厚度的进一步增加,TiAlN纳米晶粒不能维持对Si3N4界面相的晶化作用,使两相之间的共格外延生长结构遭到破坏.而模量差理论和交变应力场理论均认为薄膜产生强化时两相必须具有共格界面这一先决条件,因此TiAlSiN涂层不再具有产生强化效果的结构条件,强化效应消失,其硬度和弹性模量迅速下降.

3 结 论

本文采用不同Si含量的TiAlSi复合靶,用射频磁控溅射工艺沉积了不同Si含量的TiAlSiN纳米复合涂层,研究了Si含量对TiAlSiN纳米复合涂层的微观结构和力学性能的影响,得到以下结论:

(1) TiAlSiN纳米复合涂层主要由TiAlN和Si3N4晶相组成.XRD分析显示,涂层具有TiAlN相(200)的择优生长取向,随着Si含量的增加,涂层的结晶程度先增加后降低,涂层内部的晶粒尺寸先降低后趋于平稳.

(2) 随着Si含量的增加,涂层的硬度和弹性模量随Si含量的变化关系与结晶程度的变化规律一致,均是先升高再降低.在Si与Ti0.7Al0.3原子比为3∶22时获得最高的硬度和弹性模量分别达37.1 GPa和357.3 GPa.

(3) 通过对TiAlSiN纳米复合涂层的微观结构进行表征,TiAlSiN涂层是由宽度为0.3~0.5 nm的Si3N4界面相包覆着直径约为12~20 nm的TiAlN晶粒组成,Si3N4界面相与毗邻的TiAlN晶粒形成共格外延生长结构,高硬度的获得与Si3N4晶化、并与TiAlN形成共格晶面有关.

[1]Pfeiler M,Kutschej K,Penoy M,etal.The effect of increasing V content on structure,mechanical and tribological properties of arc evaporated Ti-Al-V-N coatings[J].InternationalJournalofRefractoryMetalsandHardMaterials,2009,27(2):502-506.

[2]Zhang X H,Jiang J Q,Zeng Y Q,etal.Effect of carbon on TiAlCN coatings deposited by reactive magnetron sputtering[J].SurfaceandCoatingsTechnology,2008,203(5-7): 594-597.

[3]Shi Y G,Long S Y,Yang S C,etal.Structural and tribological properties of CrTiAlN coatings on Mg alloy by closed-field unbalanced magnetron sputtering ion plating[J].AppliedSurfaceScience,2008,254(22):7342-7350.

[4]Huang P K,Yeh J W.Effects of nitrogen content on structure and mechanical properties of multi-element(AlCrNbSiTiV)N coating[J].SurfaceandCoatingsTechnology,2009,203(13):1891-1896.

[5]喻利花,董松涛,钟春良,等.磁控溅射Ti1-xAlxN涂层的微结构及性能研究[J].金属热处理,2008,33(11):55-57.

[6]李雪梅,尤建飞,董松涛,等.TiSiAlN纳米复合涂层的组织与性能[J].材料热处理学报,2009,30(6):144-148.

[7]Veprek S,Mannling H D,Jilek M,etal.Avoiding the high-temerature decomposition and softening of (Al1-xTix)N coatings by the formation of stable superhardnc-(Al1-xTix)N/a-Si3N4nanocomposite[J].MaterialsScienceandEngineeringA,2004,366:202-205.

[8]Veprek S,Argon A S.Mechanical properties of superhard nano composites[J].SurfaceandCoatingsTechnology,2001,146-147: 175-182.

[9]Veprek S,Maritza G J,Veprek-Heijman,etal.Different approaches to superhard coatingsand nanocomposites[J].ThinSolidFilms,2005,476:1-29.

[10]Oliver W C,Pharr G M.An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J].JournalofMaterialsResearch,1992,7:1564-1583.

[11]Yue J L,Li G Y.Microstructure and mechanical properties of TiAlN/Si3N4 nano-multilayers synthesized by reactive magnetron sputtering[J].JournalofAlloysandCompounds,2009,481(1-2): 710-713.

[12]Klung H P,Alexander L E.X-ray Diffraction Procedures for Polycrystalline and Amorphous Materials[M].New York:Wiley,1974.

[13]胡晓萍,李戈扬,戴嘉维,等.Si含量和基片温度对Ti-Si-N纳米复合涂层的影响[J].上海交通大学学报,2003,37(2): 252-256.

[14]Kim I W,Li Q,Marks L D,etal.Critical thickness for transformation of epitaxially stabilized cubic AlN in superlattices[J].AppliedPhysicsLetters,2001,78:892-894.

[15]Koehler J S.Attempt to design a strong solid[J].PhysicsReviewB,1970,2:547-551.

[16]Kato M,Mori T,Schwartz L H.Hardening by spinodal-modulated structure [J].ActaMetallurgica,1980,28:285-289.

InfluenceofSiContentonMicrostructureandMechanicalPropertiesofTiAlSiNNanocompositeCoatings

LIWei,ZHAOYong-sheng,LIUPing,MAFeng-cang,LIUXin-kuan,CHENXiao-hong,HEDai-hua,WANGBei-bei,KANGYi-wei

(SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China)

Using TiAlSi targets with different Si contents,TiAlSiN nanocomposite coatings were deposited in Si substrate by R.F. magnetron sputtering.By means of X-ray diffraction(XRD),high resolution transmission electron microscopy(HRTEM) and nano-indentation techniques,the influences of Si content on microstructure and mechanical properties of TiAlSiN nanocomposite coatingswere investigated.The results show that the nanocomposite structure with TiAlN nanocrystallites surrounded by Si3N4interfacial phase formed within the TiAlSiN coating.With the increase of Si content,the crystallization degree of TiAlSiN coating first increased and then decreased,grain size of the coatings firstdecreased and then kept stable,the mechanical properties of the coatings first improvedand then reduced.When the ratio of Si(atom%) and TiAl(atom%) constituents was 3∶22,the maximum hardness and elastic modulus could respectively reach 37.1 GPa and 357.3 GPa.

TiAlSiN nanocompositecoating; Si content; microstructure; mechanical property

1005-2046(2014)02-0052-05

10.13258/j.cnki.snm.2014.02.002

2013-12-11

上海市自然科学基金项目(11ZR1424600);上海市教委重点学科项目(J50503)

李伟(1981-),男,副教授,硕士生导师,主要从事功能薄膜材料的研究和开发.E-mail:liwei176@usst.edu.cn.

TG174.4

A