纯镍金相腐蚀中化学抛光方法的研究

2014-09-14赵堂昌

赵堂昌,

(金川集团 镍钴研究设计院,甘肃 金昌 737100)

纯镍金相腐蚀中化学抛光方法的研究

赵堂昌,凌得魁

(金川集团 镍钴研究设计院,甘肃 金昌737100)

对纯镍化学抛光方法中抛光剂的组成、抛光温度和抛光时间进行了研究.结果表明:用正交试验方法确定金属的抛光配方可行,此方法可以用于其他金属或合金;纯镍抛光的较佳腐蚀液配方的体积分数为正磷酸4.8%、硫酸66.7%和盐酸28.5%,腐蚀时间为15min;该方法可以一次进行多组试样的化学抛光.

化学抛光; 抛光剂; 抛光温度; 抛光时间; 正交试验

0 前 言

一些小的科研院所具有为生产单位提供金相检测的职能,但又不具有相关的金相检测设备,需使用其他单位的检测设备,辅助时间耗时较长,同时传统机械抛光机一次磨抛的样品数量有限,造成检测效率低下;在实际检测工作中发现纯镍的金相样品制备较难掌握,需要有一定的经验积累.为此急需找到一种易于操作、效率高和不依赖抛光设备的抛光方法.

本文通过对纯镍化学抛光方法中抛光剂的组成、抛光时间以及抛光温度对抛光效果的影响进行了探讨,提出了合理的纯镍化学抛光工艺.

1 试验方法

1.1 抛光剂的选择

选择硫酸、盐酸和磷酸作为抛光剂的主要成分.根据前期试验,分析了各成分的主要作用.

硫酸为主要腐蚀剂,如果成分比例太多,会在纯镍表面形成一层钝化膜,阻止酸液的继续腐蚀.

盐酸为辅助腐蚀剂,有助于纯镍试样表面钝化膜的溶解.

正磷酸起防护作用,在试样表面形成一层保护膜,防止腐蚀过度.

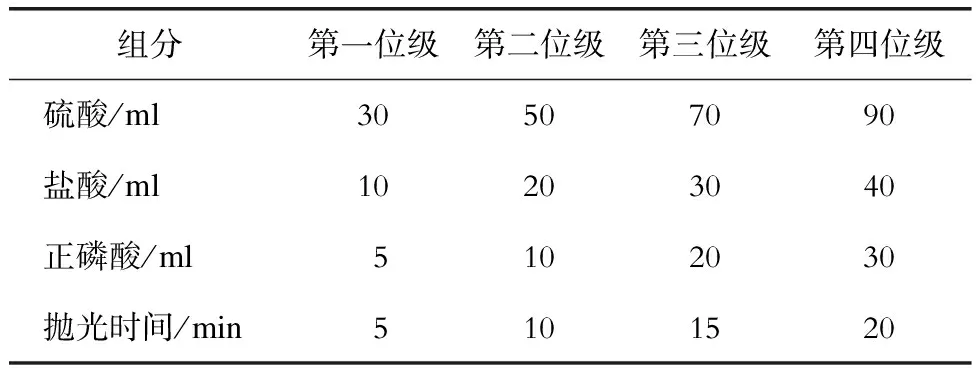

表1为腐蚀剂中各组分最大的体积分数.

表1 腐蚀剂中各组分最大体积分数Tab.1 Maximum volume fraction of each component in etchant

1.2 试验方案

根据腐蚀液各成分的最大比例和正交试验法,确定从大到小等级、试验次数和试验量.将试样用1 200目水砂纸打磨作为最终精磨.镍抛光正交试验得到的参数见表2.

表2 镍抛光参数Tab.2 Nickel polishing parameters

1.3 试验验证

(1) 试样随着腐蚀程度的增加,划痕变少、变深,有较深的划痕被腐蚀出来.所以确定不同试验编号试样的划痕深度进行评级,用显微镜进行拍照、存底.

(2) 对试验结果进行计算,得出最佳配方重新进行验证.

(3) 抛光效果判断标准:可以清楚看到晶界,划痕少.

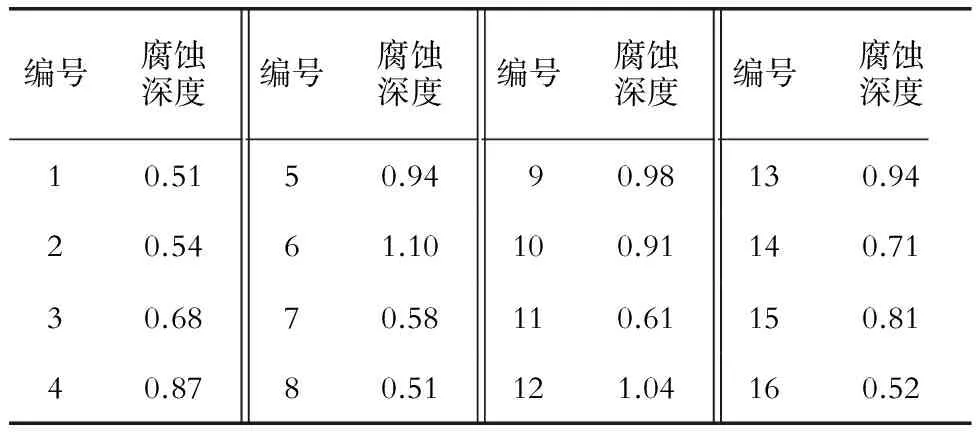

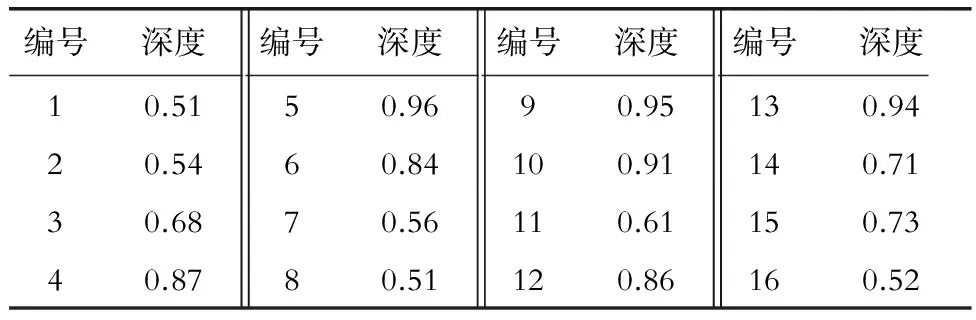

通过试验验证得到的位级明细见表3.

表3 位级明细Tab.3 Bit-level schedule

2 结果及分析

试验结果的分析原则为:

(1) 腐蚀程度与划痕深度成正比,与划痕数量成反比,在一定范围内与试样微观表面平整度成正比.

(2) 可以用划痕深度表示腐蚀程度.腐蚀效果好:深度H=1;腐蚀过度:深度H>1;腐蚀不足:深度H<1;完全没反应:深度H=0.5.

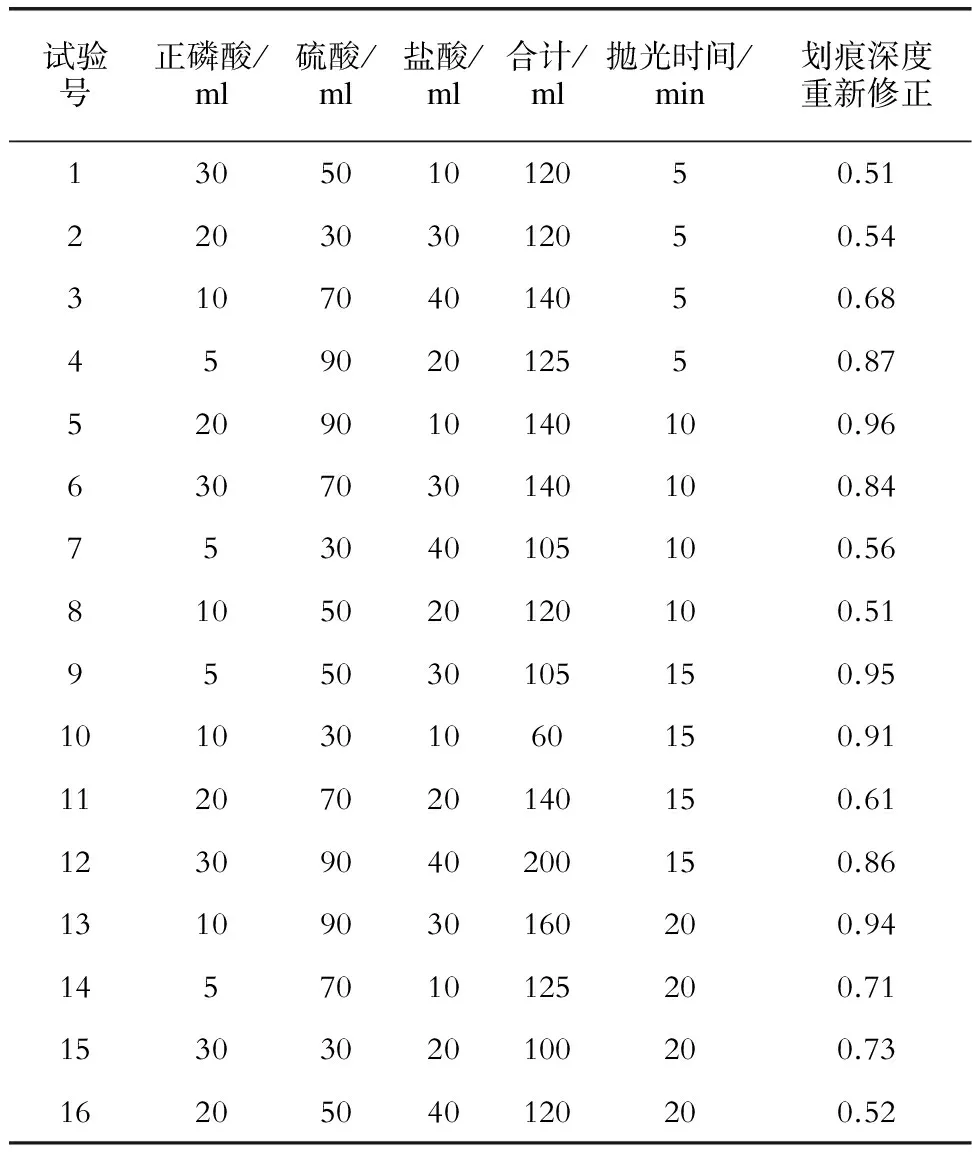

图1为通过不同参数抛光的16组试样腐蚀后的金相组织照片.对金相照片进行判断确定各编号试样的腐蚀深度见表4.

表4 各编号试样腐蚀深度Tab.4 Corrosion depth of each sample

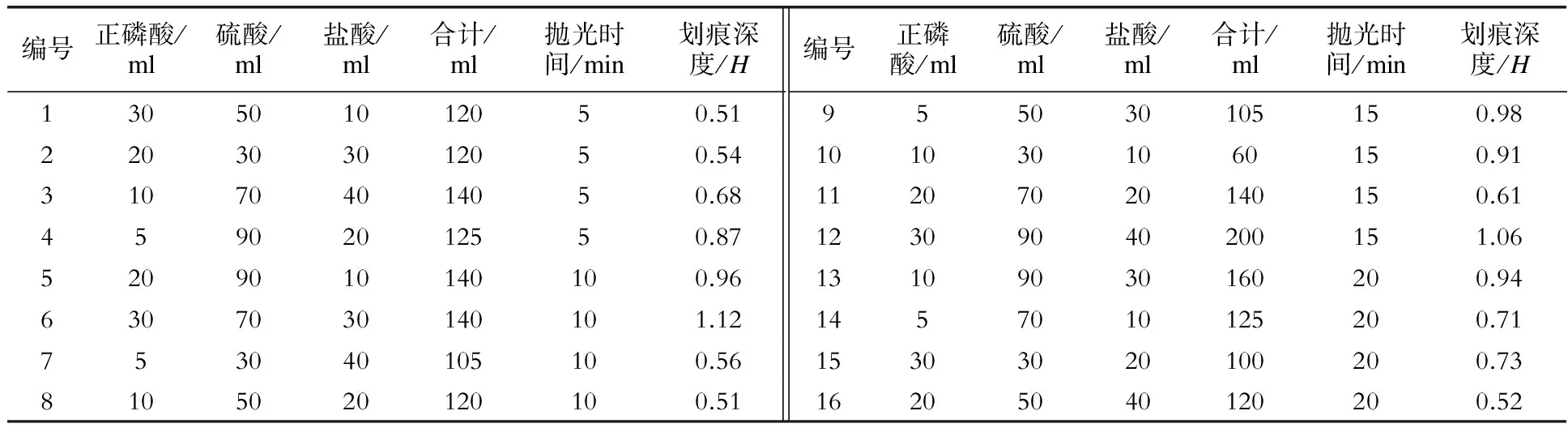

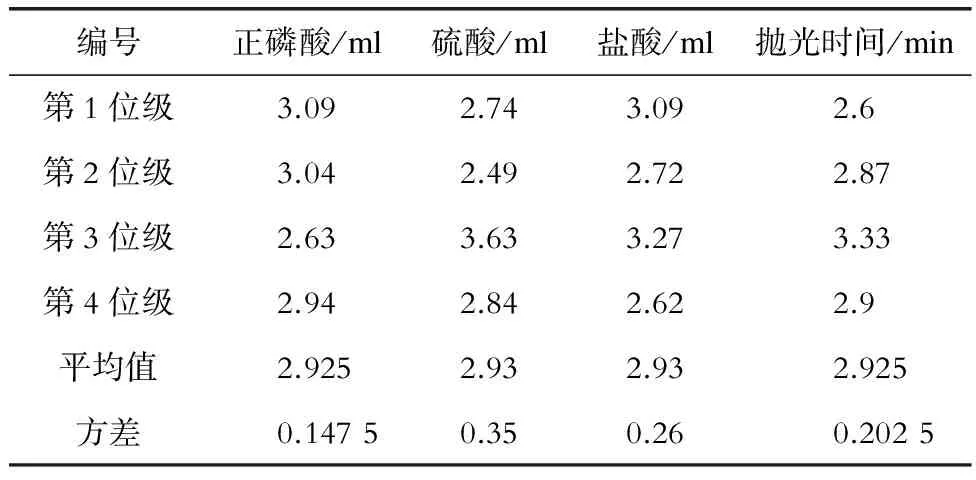

根据正交试验设计法对腐蚀深度进行计算分析见表5.各参数效果计算见表6.

图1 各编号试样腐蚀情况Fig.1 Corrosion of each sample

表5 各试样腐蚀参数与腐蚀深度Tab.5 Depth and parameters of corrosion

表6 各参数效果计算Tab.6 Calculation of the effect of parameter

通过上述试验分析可知:

(1) 影响因素从大到小的顺序为:硫酸>时间>盐酸>正磷酸;

(2) 最优化配方组合的体积为:正磷酸30 ml;硫酸90 ml;盐酸30 ml;时间15 min.

根据优化后的配方进行腐蚀情况验证,如图2所示.

从图2可以看出,试样1和试样2腐蚀效果不明显.因为图1中编号5已出现腐蚀结果相对较好的情况,所以认为这种情况是腐蚀情况过度或不足造成的.因此改变试验时间,增加试样的腐蚀程度.试样1腐蚀时间20 min,试样2腐蚀时间25 min,腐蚀效果如图3所示.

将图3(a)、图3(b)与图2中的照片进行对比,发现改变腐蚀时间后,试样的腐蚀效果变化不大.图3(c)为用乙醇+三氯化铁溶液对图3(a)进行擦拭后的照片.从图3(c)中可以清晰地看见晶粒.经检查,方法和步骤没有问题,唯一的问题是腐蚀深度.各编号试样腐蚀深度见表7.对照片的腐蚀程度认定出现了错误,需要重新修订腐蚀深度.

2.1 腐蚀深度修订

重新确定腐蚀程度标准:最大腐蚀程度为1;微可见晶粒为0.8;无反应为0.5.

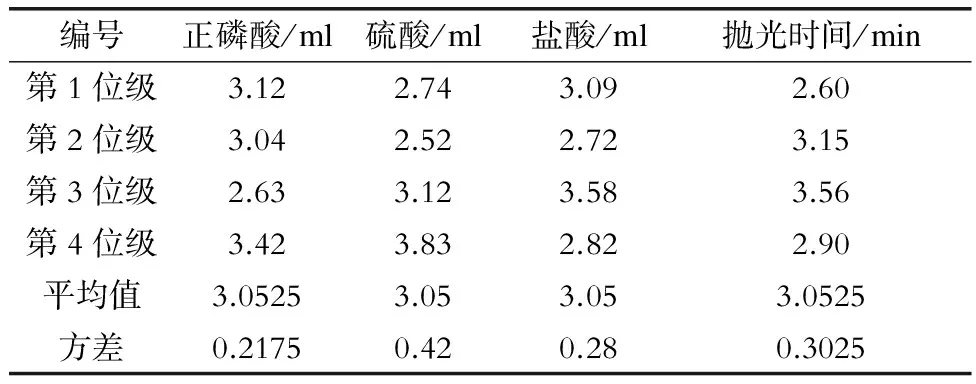

根据正交试验设计法对重新修订的结果进行分析.各试样腐蚀参数与腐蚀深度见表8.各参数效果计算见表9.

表7 各编号试样腐蚀深度Tab.7 Corrosion depth of each sample

表8 各试样腐蚀参数与腐蚀深度Tab.8 Depths and parameters of corrosion

表9 各参数效果计算Tab.9 Calculation of the parameter effects

2.2 小 结

(1) 影响因素从大到小:硫酸>盐酸>时间>正磷酸;

(2) 最优化的配方组合:正磷酸的体积分数为4.8%;硫酸的体积分数为66.7%;盐酸的体积分数为28.5%;时间为15 min.

2.3 结果验证

按修订后的配方进行腐蚀的照片见图4.从图4中可以看出明显的晶粒,说明腐蚀效果良好.

图4 使用最终配方的腐蚀效果Fig.4 Corrosion using the final formulation

3 结 论

(1) 用正交试验方法确定金属的抛光配方可行,此方法可用于其他金属或合金.

(2) 纯镍抛光配方的体积分数为正磷酸4.8%、硫酸66.7%、盐酸28.5%、腐蚀时间15 min.

(3) 由于化学抛光的局限性,只能限于晶粒观察,对夹杂物分析等无效.

(4) 本方法可以一次进行多组试样的化学抛光.

[1]林晓晴.QC小组基础教程[M].北京:中国社会出版社,2005.

AStudyonMetallurgicalCorrosionofPureNickelbyChemicalPolishing

ZHAOTong-chang,LINGDe-kui

(Nickel&CobaltResearchandEngineeringInstitute,

JinchuanGroupCo.,Ltd.,Jinchang737100,China)

The experiments were conducted on the polishing agent that is used in the chemical polishing of pure nickel.The study of the composition of the agent,polishing temperature and polishing time proves the feasibility of the orthogonal method in determining the formulation and the applicability of this method to other metals or alloys.It is also found that by means of the orthogonal method favorable results can be obtained from a series of pure nickel metallographic samples by chemical polishing.

chemical polishing;polishing agent; polishing temperature; polishing time; orthogonal experiment

1005-2046(2014)02-0061-05

10.13258/j.cnki.snm.2014.02.004

2012-12-13

赵堂昌(1982-),男,工程师,主要从事与金属材料相关的现场技术工作.E-mail:tangchang2769@163.com.

TG175.3

A