一种新型试验装置密封结构仿真研究

2014-09-13陈伟张敬兵陈瑶杨晓彬赵威王程

陈伟张敬兵陈瑶杨晓彬赵威王程

(1.中国人民解放军73841部队,江苏 南京210003;2.南京理工大学机械工程学院,江苏 南京210094;3.南京军区联勤部信息中心,江苏南京210016;4.中国人民解放军75250部队,广东 广州510800;5.中国人民解放军94860部队,江苏 南京210049)

0 引言

某试验装置为了获得试验载体的高过载加速度,采用与火炮发射过程相同的工作原理,因而在工作时膛内火药气体压力高达500 MPa,温度达到3000℃。同时试验装置要求密封结构能够多次重复使用,因此传统火炮上采用药筒来密封火药气体的密封方式不能适用于该试验装置,必须为其设计一个专门的密封结构来密封高温高压火药气体。

试验装置工作时炮身与炮闩之间需要频繁开启和关闭,这就要求设计的密封结构力求简单,同时膛内火药燃气作用会导致密封结构承受瞬态高压高温气体的冲击,因此设计的密封结构必须安全可靠。

普通密封技术一般采用橡胶密封圈进行密封,只能承受几十兆帕的压力和在低温下工作,远远不能满足。常见的高压密封包括多级组合密封和可控机械密封,一般不能承载冲击型压力,多用于轴向液体密封,不适用于试验装置这样需频繁操作的场合,而普通高膛压火炮采用的密封环加楔式炮闩式闭气方式结构复杂,且对试验装置击发系统的改变较大。

本文针对试验装置工件的特殊性,设计了一种组合增压式密封结构,并对其结构的可靠性进行了仿真,找出了结构的不足,然后进行了改进,并对改进后的结构进行了有限元计算。

1 密封结构设计

在设计研究过载试验装置密封结构时除了需要满足密封基本要求外,如下几个因素还需给予充分考虑:

1)试验装置后膛需频繁开启和关闭,密封结构应力求简单可靠,方便开关闩和装填操作。

2)密封结构承受高温高压火药气体作用,不应产生塑性变形,应该具有良好的抽筒性能。

3)承压能力强。密封结构工作过程承受的压力很高,且压力是瞬态冲击型的,要求在几毫秒内能经受数百兆帕的压力,并要有足够的可靠性。

4)被密封的是高温燃气,尤其是短时间内达到几千摄氏度左右的高温,且热量不易迅速扩散,密封结构的耐高温性能必须很好。

5)火药燃烧开始和结束阶段,少量低压火药气体的泄露是允许的。

6)防蠕变、抗老化、易加工性、易装配性和经济性。

综合考虑火炮炮膛密封方式的利弊,结合试验装置的布局特点,决定借鉴火炮利用药筒变形实现内膛密封的方案,对传统形式的药筒进行改进加工,设计出适用于试验装置的药筒和增压密封结构。该方案主要优点是密封机理清晰,结构安全可靠,操作简单方便,可减少内膛烧蚀,同时不用进行击发装置和炮尾炮闩部分的改进和重新设计。

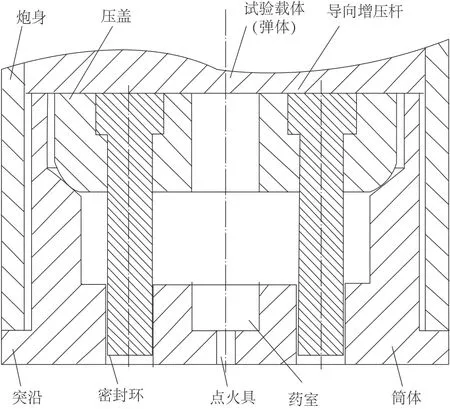

如图1所示,组合式密封结构主要由筒体、压盖、导向增压杆和密封环组成。压盖前端抵紧试验载体,尾端与筒体锥面配合形成主密封结构。导向增压杆安装在压盖的阶梯形孔内,其尾端的特殊结构与筒体上的孔配合形成辅助密封。增压杆末端与大气相通,工作时增压杆两端压力极不平衡,利用压差来实现增压密封。

图1 新型密封结构示意图

工作原理:工作时,高温高压火药气体迅速充满整个药室,在火药气体作用下增压杆向低压端移动,带动与之配合的压盖一起向低压端移动。于是压盖挤压筒体锥面,使筒体产生径向膨胀变形。随着膛内压力不断升高,挤压越来越紧,筒体的径向变形也越来越大,最终筒体开始与膛壁接触并逐渐贴紧内膛,实现火药气体的密封,如图2所示。火药气体压力越大,筒体径向变形越大,与炮身挤压越紧,自紧效果越好。当火药气体压力下降时,筒体在回弹力的作用下,弹性变形逐渐消失直至完全分离,恢复至初始配合间隙。

图2 关键密封构件工作示意图

2 新型密封结构仿真分析

采用ABAQUS有限元软件对设计的新型密封结构进行仿真研究,根据仿真结果来分析密封结构的可靠性。

2.1 仿真模型的建立

密封结构由于导向增压杆的存在不再是简单的旋转体,不能使用轴对称模型,但其几何形状、边界条件和载荷都符合旋转周期对称结构的要求,因此可以只截取其基本结构来建立有限元模型。为了分析导向增压杆数量对密封结构密封性能的影响,先建立了不同数量导向增压杆的密封结构有限元模型,通过计算结果对比发现,密封结构导向增压杆的数量取n=8时,对密封结构最为有利。因此在建立有限元模型时,只需要取1/8的密封结构进行分析,可以大大节省计算时间和资源。同时对模型作如下简化和假设:

1)密封构件周向受力均匀,压盖、筒体与炮身轴线重合;

2)辅助密封结构能够实现可靠密封,导向增压杆与筒体的相互作用忽略不计;

3)密封元件在作用过程中均不产生塑性变形,所有元件材料均匀,体积不可压缩。

本文直接利用ABAQUS软件的建模功能建立密封结构的有限元模型,避免了采用第三方软件建模导入模型时因软件接口不匹配造成的错误。在Sketch功能模块中将整个模型的二维平面图绘制在一起,可以保证各部件的相对位置正确。模型中火药气体通过导向增压杆对压盖的作用简化为集中力的作用形式,集中力的作用点与压盖上导向增压杆装配孔内表面建立分布耦合。在炮身与筒体、筒体与压盖锥面、炮身端面与筒体突沿处均建立接触对。在History output和Domain中选择Interaction,选择炮身与筒体接触对,并选中输出变量中的CFN和CAREA,用于输出筒体与炮身的接触力和接触面积。定义端面约束,限制筒体的运动。定义局部基准柱坐标系,在基本结构两侧的截面上定义关于T轴的对称边界条件。在参考点上施加集中力载荷,其大小为膛压与增压杆截面积的乘积,随着膛内火药气体压力的变化而改变。提交ABAQUS软件进行分析计算后,结果如图3所示。

图3 膛压最大时刻压盖应力云图

2.2 仿真结果分析

通过仿真结果可以发现,膛压最大时刻密封结构中压盖与筒体接触区域出现明显的应力集中,最大值高达2 294MPa,远远超过了压盖材料的强度极限1 350 MPa,所以密封结构需要进行改进。

3 密封结构的改进及有限元分析

3.1 密封结构的改进

仔细观察压盖与筒体的作用过程发现,压盖尾端采用圆角结构与筒体锥面进行接触,在火药气体作用下能够产生足够的挤压力使筒体径向膨胀,直至与炮身内壁贴紧,从而实现可靠密封。但是由于圆角与锥面接触属于线接触方式,会导致接触过程产生过高的密封比压,从而引起应力高度集中,最终导致材料产生疲劳破坏。因此对密封结构中压盖与筒体间的接触方式进行改进,尝试采用面接触方式来减小应力集中。因此将压盖尾端设计成锥面,通过锥面与锥面的面接触方式来改变初始结构的不足,同时将压盖厚度适当加厚。改进后的密封结构如图4所示。

图4 改进后密封结构示意图

3.2 密封结构有限元分析

在上述仿真计算模型的基础上,不需要改变其约束条件,只要对其几何结构进行更改,就能进行有限元计算。提交ABAQUS分析运算,其结果如下:

改进后密封结构的最大应力仍然位于压盖上,从压盖的应力云图(图5)可以看出,优化后密封结构在膛压最大时刻的Mises应力最大值为1 265 MPa,小于压盖的材料强度极限,表明优化后密封结构的强度能够满足工作要求,消除了潜在的疲劳损伤。

图5 改进后膛压最大时压盖应力云图

图6 所示为改进后膛内压力最高时刻炮身接触应力云图。由图6可知,膛压最高时刻炮身与筒体在整个圆周方向均分布有较大的接触应力,表明此时筒体与炮身已经形成紧密贴合,且接触面积较大。

图6 膛压最大时刻炮身内壁接触应力云图

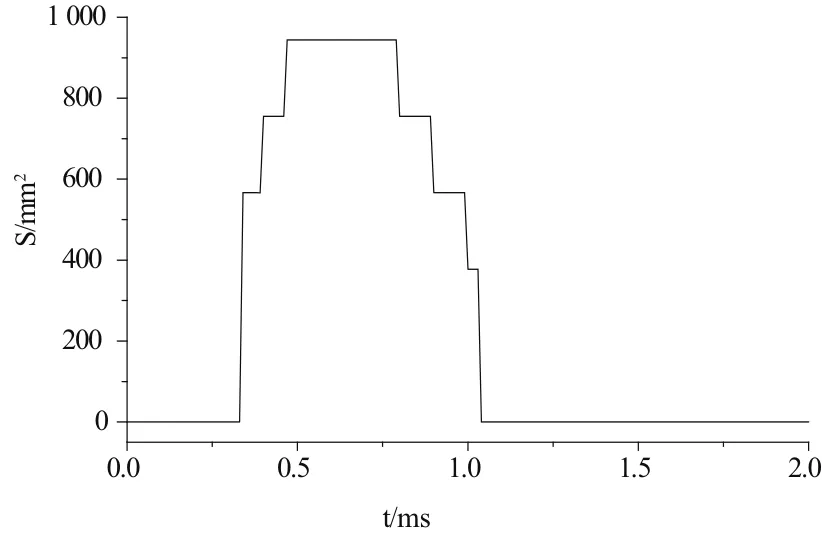

图7 为炮身与筒体随火药气体压力增加和减小的接触面积变化图,当火药开始燃烧时,气体压力并不是很高,筒体的径向变形还未消除筒体与炮身之间的初始间隙,筒体同炮身的接触面积为0,当火药气体压力逐渐增大时,筒体在压盖的作用下径向变形越来越大,开始与炮身内壁接触,同炮身的接触面积逐渐增大,在0.4~0.8 ms的短暂0.4 ms内,筒体与炮身的接触面积达到最大值。当火药气体压力下降时,筒体在自身刚度作用下开始逐渐回复初始状态,接触面积减小,最终筒体与炮身分离。以上分析结果表明:密封结构各构件刚强度均满足要求,而且密封性能安全可靠,该组合式密封结构设计机理正确可行。

图7 炮身与筒体接触面积变化图

4 结语

通过分析试验装置的工作特点,设计了新型组合增压式密封结构,并将计算机仿真技术和有限元分析等现代设计方法运用于密封结构的设计中。通过有限元分析发现了原有结构的不足,对组合式密封结构进行改进,并通过有限元计算得到了主要密封面的接触应力,结果表明该结构满足试验装置的密封要求。该结构的成功设计对火炮等高压设备的密封问题的解决提供了参考。

[1]顾伯勤,李新华,田争.静密封设计技术[M].北京:中国标准出版社,2004.

[2]蔡仁良,顾伯勤,宋鹏云.过程装备密封技术[M].北京:化学工业出版社,2002.

[3]雒智林,茹致贤,卢婷,等.高膛压楔式炮闩闭气形式分析[J].火炮发射与控制学报,2006(2):21~24.

[4]G.R.Murtagian, V.Fanelli, J.A.Villasante, D.H.Johnson and H.A.Ernst.Sealability of Stationary Metal-to-Metal Seals.Journal of Tribology, 2004, 126(3):591~596.

[5]张讯,张相炎.新型组合式炮膛密封结构仿真研究[J].弹道学报,2009,21(3):63~66.

[6]曹金凤,石亦平.ABAQUS有限元分析常见问题解答[M].北京:机械工业出版社,2009