高压大功率异步电动机软起动技术综述

2014-09-13王宏华

王宏华

(河海大学能源与电气学院,江苏南京,211100)

0 引言

众所周知,为了兼顾技术性和经济性,大容量异步电动机需设计成高电压等级,如过去生产的3 kV、6 kV高压异步电动机容量下限一般分别为100~150 kW、200~250 kW。目前,6 kV电压等级正淡出市场,10 kV渐成主流,我国工业化的快速发展促进了电动机制造与应用向高压大功率方向发展,冶金、石化、水泥、化工、造纸等行业对MW级电动机的需求日益增大[1]。据1995年《电动机调速技术产业化途径与对策的研究报告》,高压大容量电动机与低压小容量电动机的比例为1∶4[3],预计到2016年,该比例可望提高至1∶2[2]。

高压大功率异步电动机若采用传统起动方法(加大电网容量直接起动或定子串电抗器、自耦变压器减压起动),则存在增加电网压力、运行效率低、起动过程中电流有两次冲击等弊端,因此,对于高压大功率异步电动机同样迫切需要采用软起动技术。据不完全统计,2007年全球高压大功率软起动市场规模为50.17亿元,2011年则增加为92.33亿元[1]。

高压大功率软起动可按行业领域细分为变频软起动、降压软起动及降补软起动。通常所称的软起动一般指降压软起动,其包括可变电阻式、磁控电抗器式、晶闸管串联式、开关变压器式等多种方式。

目前,德国Siemens公司、瑞典ABB公司和日本东芝三菱公司属于全球高压大功率软起动行业第一阵营。我国软起动行业经过20多年的发展,已自然形成分别主营高、低压软起动器的一批企业,其中大力电工、追日电气、大禹电气、万洲电气等公司是国内高压大功率软起动行业的知名企业[1]。

1 高压异步电动机降压软起动技术

1.1 可变电阻式降压软起动

该方法通过在笼型异步电动机的定子回路串接可变的液态电阻实现降压软起动,有“液态式(水电阻)”和“热变式”两类典型产品。其中,“液态式”软起动器主要由电解液、驱动机构和动、定极板组成,起动过程中,驱动机构自动改变动、定极板间的距离,从而使电解液阻值由起始时的最大值平滑减小,以使电动机端电压由小至额定电压无级改变。“热变式”软起动器主要由电极、导流机构和电阻率具有负温度特性的热敏电解液组成,随着起动电流使电解液温度逐步升高,串接在定子回路的“热变电阻”逐步减小,从而使电动机端电压平滑上升。

可变电阻式降压软起动器适用于短时间内无需频繁起制动的3~10 kV、大中型异步电动机,其也可串接于绕线型异步电动机转子中以满足重载起动所需,适应范围宽、价格低廉(仅为晶闸管软起动器的1/6~1/8左右)、起动过程功率因数高、无高次谐波是其突出优点。我国已成功开发出高压可变电阻式软起动装置[1][8-9],并且广泛应用于高炉鼓风机、空压机、球磨机、矿山提升机、原油管道离心泵、水泵、除尘器引风机等高压异步电动机起动。

可变电阻式为耗能型减压起动方式,且存在阻值受环境温度等因素影响、控制精度低等缺点。为了提高起动过程控制精度,文献[10]在水电阻软起动器中引入模糊-PID电流闭环控制,文献[11]则不仅采用了电流闭环控制,且增设了温度闭环控制,以实现起动电阻的温度自动校正功能。

1.2 磁控电抗器降压软起动

传统的定子串固定电抗器减压起动方法在起动后期、起动结束时分别存在转矩不足、二次电流冲击等缺点,磁控饱和电抗器则是对这些局限的改进,其通常有3对与定子串联的交流绕组(工作绕组)和一个3相共有的直流励磁绕组(控制绕组),通过调节控制绕组中的直流励磁,可改变铁心磁阻的大小,实现工作绕组电感的平滑调节,如图1所示。

图1 磁控高压异步电动机软起动器基本结构框图定支架有限元模型

图1 中,当电动机正常运行时,真空断路器K闭合,将磁控电抗器短接以降低损耗;在起动或停车时,K断开,受电动机电流、励磁电流双闭环控制的磁控电抗器串入定子回路,连续调节电动机端电压,实现软起动或软停车。以实现恒流软起动为例,在起动初始,励磁电流控制器输出值小,晶闸管相控整流的移相触发角大,直流励磁电流小,磁控电抗器铁心的饱和程度低,工作绕组电感值大,有效限制了电动机电流;随着电动机转速升高,直流励磁电流逐渐增大,饱和电抗器的电感逐渐减小,电动机端电压平滑升高以维持电动机电流恒定;而当起动结束时,因饱和电抗器的电感已相当小,故K将其短接所引起的二次电流冲击十分有限。

磁控电抗器有磁阀式、他励式、自励式等多种结构。采用自励直流助磁控制的阀式磁控电抗器具有谐波较小、无需辅助直流励磁电源、伏安特性线性化较好等优点[12-13],故应用广泛。

磁控电抗器式软起动器克服了可变电阻式软起动器固有的缺点,具有可靠性高、易维护、受环境温度影响小、可多次连续软起动、价廉(价格较可变电阻式略高,但仅为晶闸管软起动器的1/3~1/5)等优点,适用于0.4~12 kV的笼型异步电动机、同步电动机[14-15]。由于控制绕组的电磁惯性,磁控电抗器调节的惯性时间约为0.1~1 s,但对于大电动机通常数十秒的起动时间而言,其响应速度能够满足要求。在20世纪初,我国就开发出高压磁控软起动器,并首先成功应用于炼铁厂高炉风机笼型异步电动机(2MW/6kV)软起动[4,15]。目前,国产高压磁控软起动器在轴流风机(7.66 MW/6 kV)、除尘风机(2.5 MW/10 kV)、除焦水泵(3.15MW/6 kV)、压缩机(925 kW/10 kV)、氧压机等高压电动机软起动中均有应用。

1.3 晶闸管串联式高压软起动器

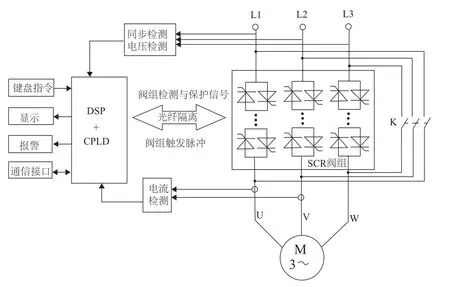

图2为晶闸管直接串联式高压异步电动机软起动器基本结构框图,其直接由低压晶闸管软起动器的结构演变而来,低压软起动器的各种控制方式(如转速-电流双闭环控制、功率因数角闭环控制、转矩闭环控制等)均可应用于晶闸管串联式高压软起动。图2中,一对反并联晶闸管构成一个组件,每相由几组组件串联构成高压晶闸管阀(一般10 kV高压异步电动机采用5-6组5 kV的晶闸管串联成高压晶闸管阀[16]),晶闸管阀直接串接在定子回路中。起动时,通过调节晶闸管组件的移相触发角使异步电动机定子端电压逐渐增大至额定电压,实现软起动。起动完成后,电动机若不作轻载节能运行,则合上高压真空接触器K,切除晶闸管阀组。软停车时,则断开K,通过调节晶闸管组件的移相触发角使异步电动机定子端电压逐渐减小,实现平滑停车。

图2 晶闸管串联型高压异步电动机软起动器基本结构框图

为保证串联晶闸管触发的一致性以及高低压隔离,图2中采用了间接式光触发方式,其原理是:DSP+复杂可编程逻辑器件(CPLD)发出的触发脉冲先经电-光转换装置转换成光脉冲信号,然后通过低功耗光纤传输到安装在晶闸管上的光-电脉冲变换器,其输出信号再经功率放大后施加于晶闸管门极。

随着高压晶闸管及其串联应用技术的发展,晶闸管直接串联形式的高压软起动器在体积、质量、电气性能、控制特性、可维护性、节约有色金属等方面,与其他高压软起动器相比均有较大优势[5]。目前,国外知名电气公司如ABB、SIEMENS、摩托托尼、AB等已推出晶闸管高压软起动器产品,如德国SIEMENS公司生产的6.9 kV/1 200 A晶闸管高压软起动器;美国的BS公司生产6~13.8 kV的晶闸管串联式软起动器,最大功率可达10 MW[4]。

近年来,我国在晶闸管高压化方面已取得突破,6.5 kV和8.5 kV的高压晶闸管系列相继商品化[47],高压晶闸管串联均压技术[17-19]和晶闸管阀触发技术[20-22]的研究也有较大进展,开发了 10 kV/1 MW[23]、6 kV/12 MW[24]、6 kV/2 MW[47]等多种规格的晶闸管高压软起动器,并成功投运实际工程。

尽管相对成熟的晶闸管低压软起动器控制技术可为高压软起动器借鉴,但晶闸管型高压软起动器毕竟是一项正在发展中的新技术,仍有不少需要深入研究的关键技术,例如,如何提高晶闸管串联的可靠性、如何提高起动转矩以实现重载起动等。文献[25]以高压软起动器为背景,建立了晶闸管反向恢复过程动态仿真模型,设计了晶闸管串联的动态与静态均压电路,并对串联晶闸管几种不均压情况进行了仿真分析。文献[26]在比较分析串联晶闸管脉冲变压器触发系统、直接光触发系统、间接光触发系统优缺点的基础上,针对10 kV交流电动机软起动器,采用主从式结构及模块化设计方案,进行了外供电源方式下的间接光触发系统设计。文献[27]分析了高压晶闸管软起动器主电路和控制电路的隔离问题及电磁兼容性,基于ANSYS对某型号软起动器主电路周围空气磁场进行了有限元仿真,为主电路和触发脉冲信号走线提供了依据。文献[28]进行了基于DSP+CPLD的6kV、10 kV晶闸管软起动器软硬件设计,文献[29]则针对泵用10 kV异步电动机,引入有功功率-电流双闭环软停控制算法,抑制了泵系统停车过程中的喘振。为了实现高压异步电动机重载软起动,文献[30][31]研究了离散(分级)变频软起动控制算法。目前,国内已推出晶闸管高压分级变频软起动器产品,并得到工程应用[32-33]。

1.4 开关变压器式高压软起动器

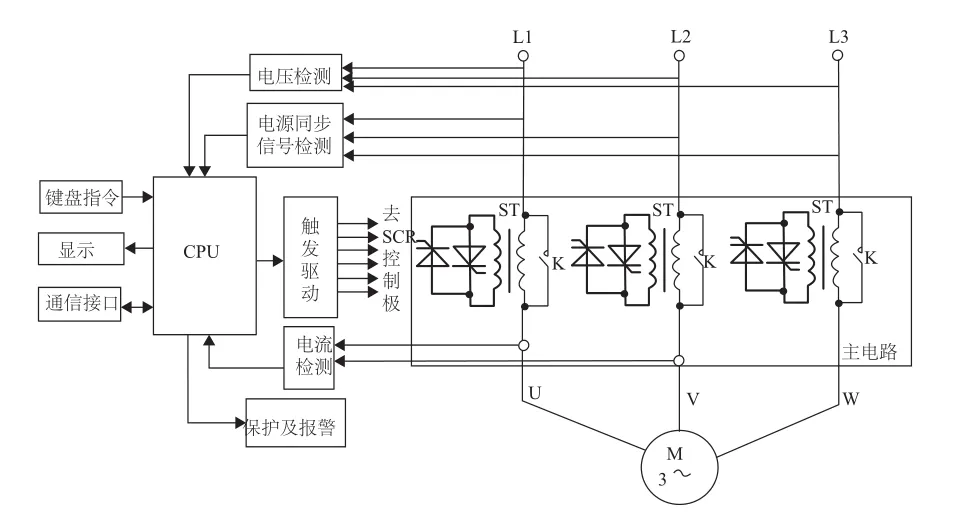

高压异步电动机开关变压器式软起动器是由晶闸管软起动器派生出的一种新型高压软起动装置,图3为其基本结构框图。图3中,开关变压器ST的高压绕组(一次侧)串接在异步电动机的定子回路中,而低压绕组(二次侧)则分别与一对反并联晶闸管相连。在晶闸管导通前,ST工作在空载状态,励磁阻抗很大,加到电动机的电压很小,故电动机不能起动。起动时,调节晶闸管移相触发角,可控制二次侧绕组电压,通过ST的耦合进而调节一次侧绕组电压以调节定子端电压,实现软起动。起动完成后,电动机若不作轻载节能运行,则合上真空断路器K,切除ST,电动机全压运行。由此可见,开关变压器式软起动器的工作原理、控制方法与晶闸管串联式高压软起动器相同,只不过其利用开关变压器隔离了高压和低压,晶闸管工作在低压侧,并不直接承受高压,故回避了晶闸管因耐压不够需要串联的难题。

图3 开关变压器式高压异步电动机软起动器基本结构框图

ST的一次绕组按星形连接。在实际装置中,为了减少ST二次绕组的出线端子,且为了有利于消除3的倍数次谐波,二次绕组一般接成三角形(图3未画出二次绕组的连接)。

与磁控电抗器起动方式相比,开关变压器式软起动器具有电磁惯性小、控制实时性好、可靠性高、控制精度高、损耗小、适于一拖多软起、电动机不受容量限制等优点;而与晶闸管串联式相比,该方式在可靠性、使用寿命、维修难易程度等方面,也具有一定优势[4-6][34]。但开关变压器式软起动器亦存在电流谐波含量大、电工材料用量较多的缺点,另外,其虽然不存在需要多个晶闸管串联的问题,但当电动机容量大时,往往面临多个晶闸管并联均流的问题,尽管晶闸管并联均流较晶闸管串联均压的实现难度小。

文献[34]建立了开关变压器的数学模型和基于开关变压器的高压异步电动机软起动器等效电路模型,研究了恒流起动时消除转矩脉动的最佳开关时刻,并进行了以PIC16F877单片机为核心的开关变压器式软起动器控制系统设计。文献[35]针对开关变压器式软起动器运行中电动机电磁转矩的振荡问题,提出并实现了监测功率因数角变化进行功率因数角闭环控制的方案。

国内已生产出开关变压器式高压软起动器系列产品,并成功应用于冶金、石化等企业的除鳞水泵(10 kV/2.8 MW)、轴流风机(10 kV/14 MW)等高压电动机软起动[36]和抽水蓄能机组一拖多软起动。

由于变压器具有变压、变流、变阻抗的功能,因此,通过控制开关变压器二次侧晶闸管的导通角即实现了其一次侧等效阻抗的调节,其效果与磁控电抗器通过调节控制绕组中的直流励磁实现交流绕组等效电抗调节类似。有的文献将开关变压器方式归于基于电力电子电抗器(可变电抗器)[37-40]的高压软起动器。文献[41]结合自耦降压与可变电抗器软起动技术的优点,提出了自耦磁控软起动方法,以进一步降低大功率电动机起动时从电网吸收的电流。文献[48]在自耦磁控软起动拓扑的基础上,增加了无功补偿和电力滤波环节,以同时实现起动限流、无功补偿和起动结束后的谐波滤波。文献[49]则在基于可变电抗器的降压软起动器设计中,增设了根据功率因数投切无功补偿装置的结构,同时实现了电动机降压软起动和无功补偿。

2 高压异步电动机变频软起动技术[1-2][7][42-43]

应用高压变频器可实现高压大功率异步电动机最理想的平滑软起动和软停控制。在起动过程中,变频器输出电压、频率按一定比例逐步上升,不存在大的转差功率,不仅降低了起动电流冲击且降低了起动功耗,起动转矩可做到与电流成正比例线性控制,通过合理设置起动频率,起动转矩可在额定转矩~最大转矩之间,可实现重载、额定负载软起动。当变频器输出频率平稳升频到工频,电动机变频软起动完成后,应采用先进的切换工频技术平稳、无电流冲击地从变频器切换到工频电网[42-43],切换工频技术是高压异步电动机变频软起动器的主要技术壁垒[2],其关键是要保证切换前变频器输出频率、电压大小及相位与工频电网一致。

目前,20 MW以上的高压异步电动机主要采用变频软起动,Siemens、ABB、东芝三菱、大力电工等公司具有20 MW以上大型异步电动机变频软起动装置制造核心技术[1]。

3 高压异步电动机降补软起动技术[1][7][44-46]

降补软起动是国内企业为降低高压大功率电动机起动对电网冲击而创新的一种混合控制型起动技术,其典型产品为降补固态软起动装置(TCS)。

众所周知,大功率异步电动机在工频起动初始的功率因数很低(一般在0.2~0.3之间[44]),故需要从电网吸收大量的无功电流,从而引起电网电压波动。TCS降补固态软起动装置将无功发生器(电容器组)与电动机并联,通过无功控制器控制电容器组的投切,提供电动机起动中所需的部分无功功率以有效降低对电网容量的要求,并将无功发生器与电动机并联回路经降压器(降压变压器,二次绕组可有几个档位抽头)接入电网从而进一步降低起动时电网电流,降压控制器则实现对二次电压的平衡调节、弱化中性点漂移、消除转全压运行时的操作过电压等功能[44]。因此,TCS降补固态软起动装置在大型电动机起动中,通过降压器和无功发生器的配合,既有效降低了电网电流和电网电压波动,又在保证起动转矩的前提下,将电动机端电压控制在所需要的范围内,故适用于高压大功率笼型异步电动机或异步起动的高压同步电动机作软起动之用。

文献[45]对某石化企业的风机电机(10 kV/14 MW)采用晶闸管相控调压软起动、TCS降补固态软起动等工频降压起动方式的性能进行了计算和对比分析,表明降补固态软起动装置在限制起动电流的同时,可明显提高机端电压,从而增大起动转矩、缩短起动时间。另外,不产生高次谐波,电网压降低、基本不影响电网电能品质[45]亦是降补固态软起动装置与磁控电抗器、开关变压器、晶闸管软起动器相比的突出优点。

降补软起动技术已经产业化[1],并已在高炉风机电动机(10 kV/19 MW)[46]、煤气压缩机电动机(10 kV/17 MW)等高压大功率异步电动机起动中成功应用。

4 展望

1)随着电动机制造与应用向超大功率方向发展,高压大功率软起动这一技术密集型新兴产业将保持高速增长趋势。以电力电子技术为核心,并集成了电动机技术、电网技术、计算机技术、信息与控制技术、高低压隔离技术等的高端软起动产品将逐步成为高压大功率软起动主流产品。

2)仅从技术指标看,高压变频器无疑代表了高压软起动产业的发展方向。但高压变频器的价格是同功率晶闸管软起动器的3~5倍[47],对于不需要变频调速的应用场合,若将变频器仅用于高压大功率电动机软起动,其一次投资的成本高,经济效益低。因此,考虑性能价格比、应用场合、可靠性、恶劣环境耐受力等综合因素,高压大功率异步电动机降压软起动器不会被高压变频器完全取代,而且在未来一段时期内,高压变频软起动、降补软起动和以高压晶闸管串联式、开关变压器式等为代表的降压软起动仍将继续竞相发展。

3)高压晶闸管串联式、开关变压器式、磁控电抗器式软起动均是基于晶闸管移相触发角控制的降压软起动,高次谐波含量大、对电网电能品质有影响是其共同的缺点,故在采用闭环控制实现限流软起动的同时,引入无功补偿装置改善功率因数、抑制谐波的一体化设计研究具有重要意义。

4)降补固态软起动是可实现高压大功率异步电动机起动对电网影响小的先进技术,与高压变频软起动相比,具有一次投资小、维护简便等优势。随着降补固态软起动装置在高压大功率电动机软起动市场的进一步拓展,电动机起动过程的高精度仿真分析、降压器及无功发生器的优化设计、动态调节等相关研究有待进一步深入开展。

[1]中国电器工业协会.2011-2012年中国高压大功率软起动产业发展研究报告(上)[J].电器工业,2012,(12):10-19.

[2]中国电器工业协会.2011-2012年中国高压大功率软起动产业发展研究报告(下)[J].电器工业,2013,(1):31-36.

[3]王颖.中压电动机传统起动方式的危害性[J].大电机技术,2004,(4):42-45.

[4]甘世红,褚建新,顾伟,等.高压异步电动机软起动方法综述[J].电气传动,2005,35(10):3-6.

[5]刘利,王栋.电动机软启动器实用技术[M].北京:中国电力出版社,2010.

[6]张苏清,梁学怡.中压(3~10kV)电动机软起动方法辨析[C].第12届全国电气自动化与电控系统学术年会论文集,2004.

[7]王雪帆.大型电动机软起动技术分类方法及发展综述[J].电气应用,2012,31(16):68-73.

[8]陈建国,孙玉鸿,曲安义,等.高压交流电动机液态软起动技术开发及其应用[J].电气传动,2000(5):56-58.

[9]余龙海.大型高压电动机热变电阻软起动装置[J].冶金动力,2003,(3):9-11,15.

[10]周军.高压液态软起动器智能控制系统研究[D].武汉:武汉理工大学,2010.

[11]熊英.新型液态软启动器的研制[D].西安:西安电子科技大学,2008.

[12]周保杰.磁控电抗器及其在异步电动机软起动中应用的研究[D].济南:山东大学,2007.

[13]危文刚.高压笼型电动机自励式磁控软起动技术[J].电气时代,2008(1):70-71.

[14]高越农.磁控式中压电动机软起动[J].电气技术,2005(8):18-21.

[15]天津市先导倍尔电气有限公司.RQD-D7型交流电动机磁控软起动装置[J].智能建筑电气技术,2011,5(2):98-99.

[16]程世国,宁国云,李新洲,等.基于晶闸管的高压电动机软起动装置[J].湖北工业大学学报,2011,26(1):32-36.

[17]汤广福、贺之渊、邓占锋.基于器件物理特性的晶闸管阀串联机制系统化研究[J].中国电机工程学报,2006,26(12):39-44.

[18]屈春华.晶闸管串联应用时均压配对方法的探讨[J].电力电子技术,1996(3):67-69.

[19]刘嘉.可控硅串联的均压问题分析[J].变频器世界,2012(8):106-106,117.

[20]刘飞,卢志良,刘燕,等.用于TCR的晶闸管光电触发与监测系统[J].高电压技术,2007,33(6):123-128.

[21]王葆华,陈密,高强,等.一种晶闸管阀组高压侧触发能量耦合获取单元[J].电力电子技术,2009,43(1):46-48.

[22]李泽泉,张少云,陈刚,等.新一代高压软起动器光电触发系统的研制[J].大功率变流技术,2011(6):6-9.

[23]汤望奇,聂养志,刘志星,等.TGQ型高压晶闸管软起动器在钢厂水泵电机上的应用[J].冶金自动化,2005(5):62-64.

[24]林丽,张铁军,张少云,等.12MW大功率软起动装置在高原炼油厂的应用[J].大功率变流技术,2010(5):33-37.

[25]王伟.基于晶闸管串联的高压电机软起动器的研究[D].哈尔滨:哈尔滨工业大学,2010.

[26]李政.10kV交流电动机软起动装置研究[D].天津:河北工业大学,2007.

[27]毛芳仁.高压电机软起动相关技术的研究[D].西安:西安理工大学,2005.

[28]王卫安.中压固态软起动器的控制系统研究与设计[D].长沙:中南大学,2005.

[29]王卫安,危韧勇,蒋家久.基于有功功率闭环的高压异步电机软停控制[J].机车电传动,2005(1):33-35.

[30]徐殿国,郭德胜,高强.中压离散变频软起动器设计[J].电力电子,2007(2):16-20.

[31]张大禹.高压异步电动机软起动装置的研制[D].哈尔滨:哈尔滨工业大学,2007.

[32]孙玉梅,王长利,崔丽丹,等.高压有级变频软起动装置在烧结机引风机的应用[J].信息技术与信息化,2012(3):74-75.

[33]李显通.VFS型高压软起动器在100MN自由锻压机中的应用[J].中国新技术新产品,2013,No.10(上):3.

[34]甘世红.基于开关变压器的高压异步电动机软起动控制的研究[D].上海:上海海事大学,2006.

[35]乔理峰,顾伟,褚建新.基于开关变压器的中压电动机软起动器的研究[J].电气传动,2007,37(4):9-11.

[36]闫长发,王新军,李咸全.开关变压器式软起动装置在大型电机起动上的应用[J].冶金动力,2009(5):7-8,11.

[37]袁佑新,王亚兰,彭万权,等.基于可变电抗的高压软启动器研究[J].电力自动化设备,2007,27(11):38-41.

[38]常雨芳,袁佑新,徐艳,等.电力电子电抗器拓扑结构与阻抗变换分析[J].电力电子技术,2012,46(2):21-22,29.

[39]赵彦威.基于可变电抗器技术的智能型固态软起动器的研究[D].武汉:武汉理工大学,2006.

[40]彭万权.电机软起动智能控制器的研究.[D].武汉:武汉理工大学,2008.

[41]常雨芳.高压大功率电动机自耦磁控软起动方法及其关键技术研究[D].武汉:武汉理工大学,2013.

[42]徐甫荣.关于变频器的输出切换问题探讨[J].电气传动自动化,2002,24(4):19-23,35.

[43]丁学文,金大海.交流电机变频软起动时的问题及解决方法[J].电力电子技术,2001,35(5):1-2,5.

[44]夏辉.高压电动机系统TCS降补固态软起动装置的研制[D].镇江:江苏大学,2011.

[45]陶骏.石化行业大型电动机工频降压软起动方式分析[J].石油化工安全环保技术,2011,27(6):21-23.

[46]李剑军.TCS降补固态软起动装置原理及应用[J].江西能源,2009(1):49-51.

[47]张斌,陈刚,欧英.高压交流感应电机软起动技术的市场前景及其发展[J].变频器世界,2007(2):40-42.

[48]王一飞,袁佑新,常雨芳,等.高压大功率电动机软起动限流补偿与谐波滤波一体化设计[J].武汉理工大学学报,2013,35(7):140-143.

[49]陈刚.具有无功补偿的电机软起动装置研制[D].武汉:武汉理工大学,2012.

[50]王宏华.异步电动机软起动技术的发展与现状[J].机械制造与自动化,2011(3):1-5.