自动大扭矩直角分度头传动轴的分析计算

2014-09-13李再参张福明

蒋 杰,李再参,张福明,郭 辉

(1.云南省机电一体化应用技术重点实验室 云南省先进制造技术研究中心,云南 昆明 650031;2.云南省沥青油料储备保障中心,云南 呈贡 650501;3.昆明佳诚培训学校,云南 昆明 650031)

0 引言

高端装备制造是我国我省大力发展的重点目标,我省机床产品在国内市场中占有一定份额,自动大扭矩直角分度头是集机械、液压、电气及数控技术为一体的功能部件,具有增强机床功能及加工范围的作用。

随着CAD/CAM/CAE 在实际工作中的广泛使用,本分度头采用了这一先进、高效、可靠的设计制作方法,其中CAD 着重解决产品的设计问题(如造型、装配、出图等),CAM 着重解决产品的加工问题,而CAE 则着重解决产品的性能问题。以有限元方法开发的很多有限元CAE 软件,由于能最大限度地降低开发成本、缩短设计周期和加快产品投放市场,在众多领域取得了巨大的经济效益和社会效益。

本文就自动大扭矩直角分度头传动轴进行了静力分析、模态分析和频率响应分析。其中静力分析是计算零件在给定载荷作用下材料产生应力应变的情况,进而判断零件是否能满足强度要求和刚度要求;模态分析可确定零件的自然频率和振型,避免零件使用中发生共振而影响加工及使用效果,它为改善零件的动力特性创造了基础;频率响应分析则是计算零件结构所关注点在实际工作载荷下,其变形随频率变化的情况,它能检查零件在振荡载荷作用下变形是否满足要求。我们选用的软件是MSC.MARC[1,2],通过以上分析计算能预先判断出该轴设计的合理性和可靠性,并改进可能存在的缺陷。经最终整机的试验检测证明以上分析计算是正确的。

1 传动轴结构及分析模型建立

本案计算的传动轴以1:1的传动比将机床的运动和动力传递给分度头主轴,从而完成各项切削加工,其回转精度、刚度、抗振性等等直接影响到加工精度和表面粗糙度,因而我们应用CAE 软件进行了分析计算以保证该轴的设计参数能满足使用要求。

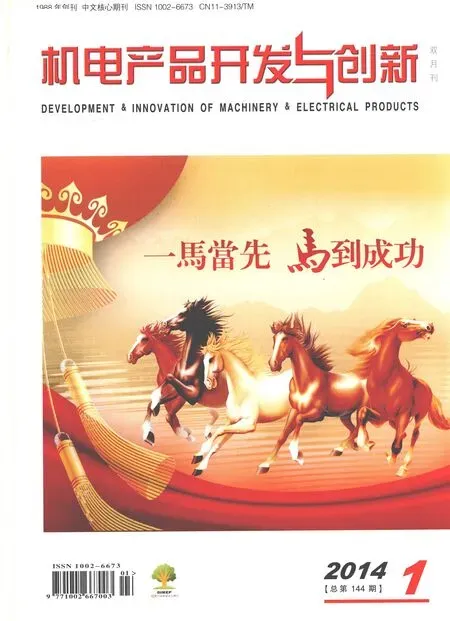

该传动轴一头通过传递盘与机床主轴相联,另一头通过锥齿轮与分度头主轴相联。传递盘按与机床联接的要求确定了其结构和尺寸,而锥齿轮按强度要求也已计算出其尺寸,从而可确定该轴的各主要尺寸,该轴设计尺寸如图1(a)所示。该轴的支承采用了如图 1(b)布置形式,其可承受较大的径向载荷,前支承采用滚针轴承提高支承刚度,该轴结构及装配主要件和轴承的实体模型如图 1(c)所示。

图1轴结构及尺寸

该传动轴材料选用20Cr 渗碳,传递的最大扭矩为1500Nm,最高转速为1000r/min。

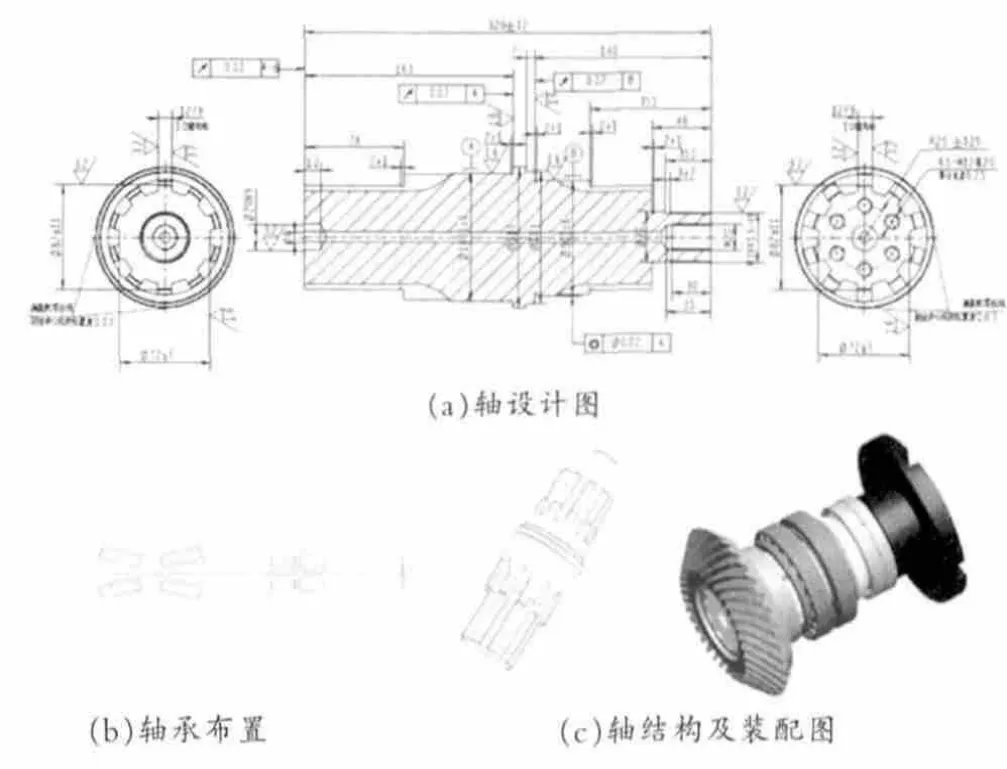

将上述模型及布置形式,简化为图2(a)所示简化模型,并在Mentat 中建立了如图2(b)的实体模型。

图2 有限元模型

2 传动轴静强度和静刚度分析

该传动轴的变形云图见图3(a),应力云图见图3(b)。从图中可以知道,在最大扭矩1500Nm 作用下,该轴的最大应力为62.4MPa,远远小于屈服强度为539 MPa的20Cr 应力值,该轴最大变形量仅为0.024mm,因而刚度也完全满足要求。

图3 静力分析

3 传动轴模态分析

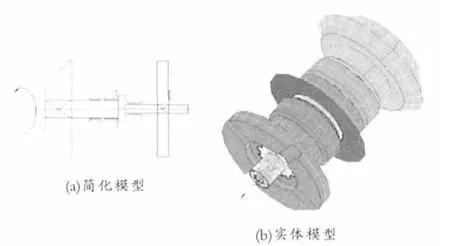

经对该项传动轴进行的模态分析,得到的10 阶模态值和振型如图4所示,从图中可以看出,1、2 阶振型为左边弯曲的形态,3、4 阶振型为扭转的形态,5、6阶为S 形弯曲的形态,7 阶为扭转的形态,8、9 阶为右边弯曲的形态,10 阶为W 形弯曲的形态。通过模态分析,可以知道其最低共振频率为33Hz,已超出该轴转速1000rpm(频率16.6)的范围,因而该轴工作时不会发生共振,能满足使用要求。

图4 各阶模态值及振型

4 频率响应分析

选取传动轴上对主轴影响最大的一点(锥齿轮安装处),进行频率响应分析,观察其在振荡载荷作用下的变形情况。

计算选取的最低频率为10,最高频率为990,以20为增量,得到传动轴锥齿轮安装位置上一点变形随频率的变化曲线如图5所示,从图中可以看出,在频率90 以内,该点的变形均较小,在频率为110时,该点变形约为0.15,在频率为310时,该点的变形约为3.6。由于该分度头的最高转速为1000rpm(频率16.6),远离了频率110和310,故而该分度头工作时变形较小,能满足使用要求。

图5 频率变形云图

5 试验验证

该分度头制作后,在沈机集团昆明机床股份有限公司试制车间内,由机械工业机床产品质量检测中心(昆明)对其进行了多项性能试验检测,其中:

(1)进行的空运转绝对振动试验检测得出的结论为:当机床主轴以1000r/min 运转时,最大的绝对振动速度(有效值)为0.82mm/s。分度头在不同转速下的绝对振动速度较小。因机床在空运转状态下的绝对振动大小直接影响到机床零件的疲劳寿命和机床精度的可保持性。检测得到的0.82mm/s 接近于精密主轴(0.7mm/s)值,因此它反映出了该分度头结构设计水平、零件制造水平、装配水平都较好,达到了预期目的。

(2)进行的空运转相对振动试验检测得出的结论为:当主轴以630r/min 正转时,主轴相对工作台的振动最大为25μm(峰值)。因空运转相对振动试验是测量主轴相对于工作台的振动,其直接影响到被加工零件的表面粗糙度和几何精度,是机床主要动态性能指标之一,该指标说明分度头完全满足要求。

(3)进行的回转精度试验检测得出的结论为:主轴最大平均轴向误差为0.011mm,其转速为800r/min;主轴最大平均径向误差为0.010mm,其转速为400r/min。因回转误差大小将直接影响到被加工零件的圆度及表面粗糙度等,故该分度头设计、制造和装配质量较好。

(4)进行的功率和扭矩试验检测得出的结论为:机床最大切削扭矩为2345N·m,机床最大切削功率为41kW。因该分度头设计指标为功率40kW,最大扭矩1500Nm,因此该二项指标都达到设计要求。

(5)进行的切削抗振性试验检测得出的结论为:在设计要求的功率和切削扭矩下,能正常工作。当切削功率和扭矩超出设计值20%时,分度头在切削时产生微振。因机床切削抗振性试验是评价机床动态特性的方法之一,其好坏直接影响机床利用效率,零件加工粗糙度等,该项检测表明分度头设计制作完全达到预定要求。

6 结论

经过对该轴的静力分析、模态分析、频率响应分析及整个分度头的试验检测,可以得出结论:该传动轴设计制作可满足设计要求,进行的CAE 分析计算可行可靠,因分析计算在零件实际加工前即可预测零件能否满足使用要求,故该方法经济高效,避免了零件加工后达不到要求的情况发生,缩短了由此产生的浪费和加工时间延长的可能,是值得推广的方法。

[1]陈火红,Marc 有限元实例分析教程[M].机械工业出版社,2002.

[2]陈火红,于军泉,席源山.MSC.Marc/Mentat 2003 基础与应用实例.