抽油杆用钢25CrMoA的生产试制

2014-09-13翟书研

翟书研

(北满特殊钢有限责任公司, 黑龙江 齐齐哈尔 161041)

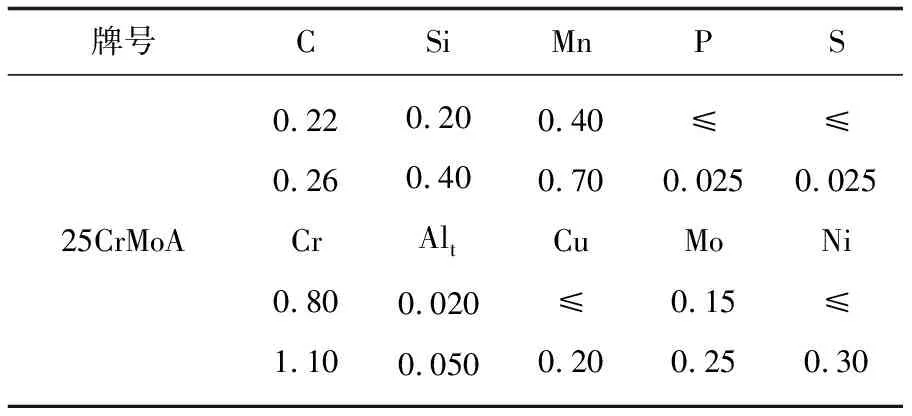

抽油杆是石油行业连接抽油机和抽油泵的传动装置,使用条件恶劣,综合性能要求较高。一旦出现断裂,将给用户造成重大损失,针对钢种标准要求,对工艺流程和技术难点、关键点进行了研究,在此基础上进行了试制生产。抽油杆用钢25CrMoA化学成分(见表1)和力学性能指标(见表2),采取了转炉+炉外精炼+方坯连铸+连轧工艺流程进行产品试制,以保证其较高的质量要求。

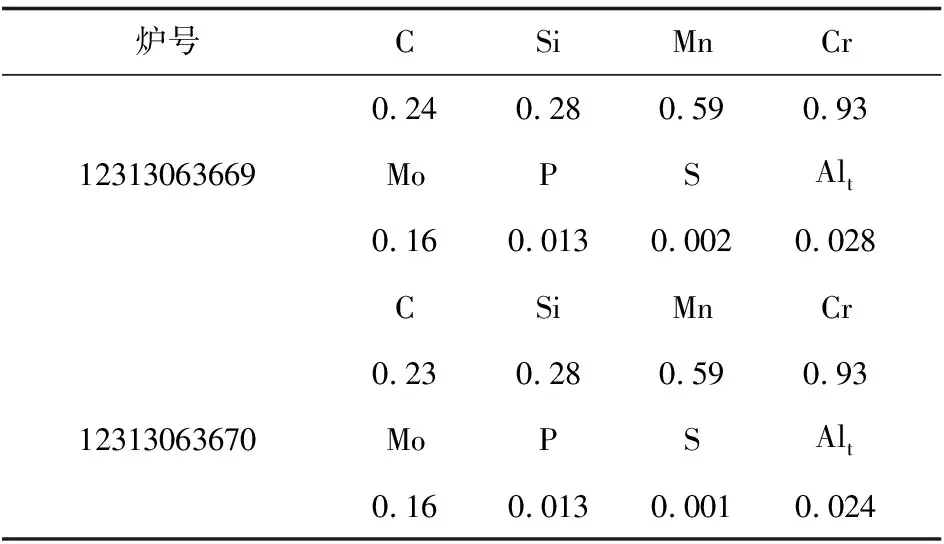

表1 25CrMoA钢的化学成分的质量分数 %/

其它检验指标:A、B、C、D各类夹杂物不大于2.0级;低倍组织:不得有缩孔、气泡、夹杂、白点、晶间裂纹等。

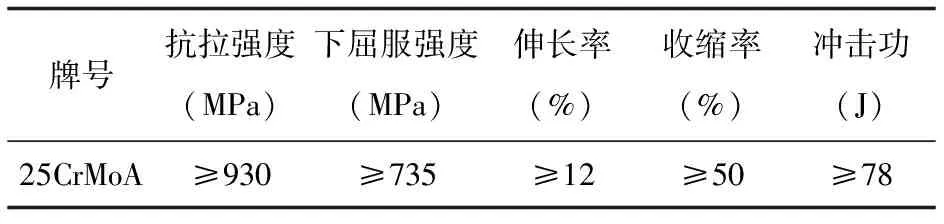

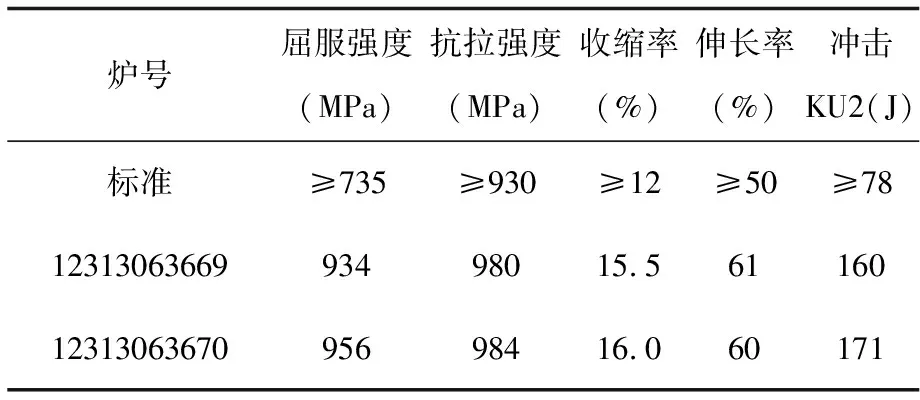

表2 25CrMoA钢的力学性能

1 试制方案

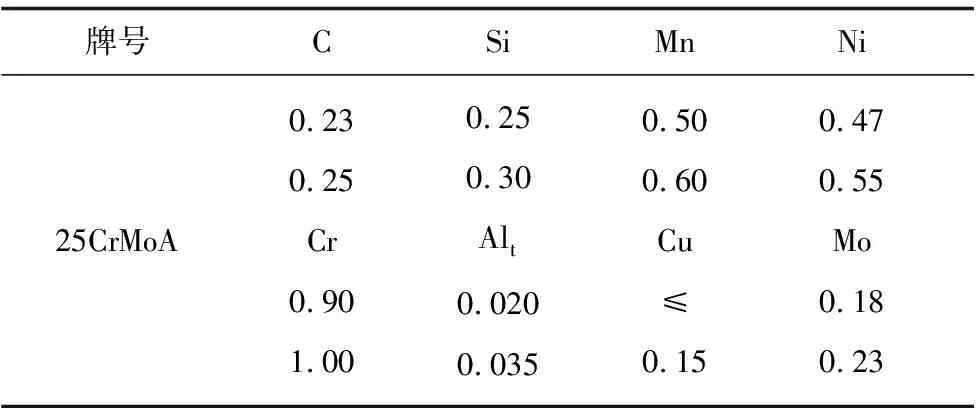

根据力学性能指标,我们策划了25CrMoA钢的内控化学成分(见表3),并制定了生产工艺路线。

表3 25CrMoA钢内控化学成分的质量分数 %/

生产试制工艺路线:

转炉+LF+VD+方坯连铸→缓冷→加热→轧制→冷却→精整→探伤→检查→上交。

2 产品试制

2.1 铁水要求

铁水要求S<0.020%,必须经过预处理脱硫,保证出钢S≤0.025%。

转炉冶炼:

转炉采用90t顶底复吹转炉冶炼,终点控制采用高拉碳补吹法。采用硅锰合金、硅铁合金及铬铁脱氧合金化。要求挡渣出钢,这有利于钢水减少钢水夹杂及钢水的回磷问题。终点成分控制在C=0.06%~0.10%、P=0.006%~0.010%、S=0.024%~0.031%,温度≥1640℃。

2.2 LF精炼

钢包到LF位后先给电升温化渣,然后采用铝线及铝粒进行沉淀脱氧及扩散脱氧,由于要求氧含量较低,不使用Fe-Si脱氧剂,保证精炼达到白渣。

2.3 真空精炼

为降低钢液中气体含量,采用VD进行脱气处理,要求在真空度≤67Pa下保持时间≥15min,真空期间采用大氩气搅拌,以利于气体的溢出和夹杂物的上浮。

2.4 连铸

为避免铸坯缩孔、裂纹等缺陷的出现,过热度控制在20~35℃,为防止铸坯中心成分偏析,确保铸坯内部质量,连铸时采用结晶器电磁搅拌和铸坯凝固末端电磁搅拌。确保连铸拉速波动小于0.1m/min;二冷段采用气雾冷却,保证铸坯冷却均匀。

冶炼后实际的化学成分见表4,从表中可见,实际化学成分达到了设计的内控要求。

表4 25CrMoA钢的实际化学成分的质量分数 %/

2.5 加热、轧制及试样热处理

2.5.1 钢锭热功送轧钢后,为保证钢锭透烧,加热温度采取1200~1220℃。

2.5.2 保证足够的切头、切尾量。

2.5.3 轧制后冷床扣保温罩,钢材料架堆冷。

2.6 产品质量

成品钢坯经过探伤,结果完全满足标准要求。取片检验,具体的检验结果见表5。

表5 25CrMoA钢的力学检验结果

其实检验结果全部达到标准要求,具体数据如下:

脱碳层深度:0mm、0.05mm、0.05mm;

显微组织:铁素体+珠光体;

晶粒度:7级;

低倍组织:中心疏松:0;一般疏松:1.5;一般点状偏析:0、锭型偏析:0;边缘点状偏析:0。

非金属夹杂物:A细:1、0.5;A粗:0.5、0.5;B细:0.5、1;B粗0、0;C细:0、0;C粗0、0;D细:0.5、0.5;D粗0、0。

3 结论

我公司生产的25CrMoA抽油杆用钢完全满足用户严格的超声波表面探伤要求,力学性能、高低倍、脱碳层、检验也符合要求。经过检验,该产品冶金质量稳定,性能优良,各项检验指标完全符合技术条件的要求。这说明我们的试验方案是正确的,产品试制是成功的。

[1]付俊薇,转炉_连轧开发生产20CrMoA抽油杆钢.金属世界[J],2005(2):28-30.