高炉液压管道酸洗及油循环方法分析

2014-09-13冯国新

冯国新

(黑龙江省冶金建设总公司, 哈尔滨 150000)

1 管道酸洗

管道酸洗分为离线酸洗及在线酸洗两种:离线酸洗又名预酸洗,是在管子安装前进行酸洗;在线酸洗是在管道安装完成后进行酸洗。离线酸洗可以有效地节约工期,是高炉液压系统安装经常采用的一种酸洗方法。管道酸洗的质量直接影响到油循环的周期。

1.1 离线酸洗(槽式酸洗法),是将管道放入酸洗槽内浸泡,处理合格后再将其进行安装。

1.2 管道酸洗工艺:管道酸洗配方及工艺不合理会造成管内壁氧化物不能彻底除净、管壁过腐蚀、管道内壁再次锈蚀及管内残留化学反应沉积物等现象的发生,合理的管道离线酸洗工艺是至关重要的。

1.3 酸洗流程:在合格的液压管材进料后,根据管子的长度制作一套酸槽、中和槽、水槽,用来进行预酸洗,水槽中要流动更换的水,酸洗现场要设立干燥的压缩空气,工艺流程如下:

脱脂→水洗→酸洗→水洗→二次酸洗→中和→钝化→水洗→快速干燥。

1.4 槽式酸洗方法及配方

(1)脱脂。脱脂液配方为:NaOH=9%~10%; Na3PO4=3%; NaHCO3=1.3%; Na2SO3=2% 其余为水。操作工艺要求为:液体温度70~80℃,浸泡4h。

(2)水冲。压力为0.8MPa的洁净水冲干净。

(3)酸洗。酸洗液配方为:HCl为13%~14%; HNO3为3%;其余为水。操作工艺要求为:常温浸泡1.5~2h。

(4)水冲。用压力为0.8MPa的洁净水冲干净。

(5)二次酸洗。酸洗液配方同上。操作工艺要求为:常温浸泡5min。

(6)中和。中和液配方为:NH4OH稀释至pH值为10~11的溶液。操作工艺要求为:常温浸泡2min。

(7)钝化。钝化液配方:NaNO2为8%~10%;NH4OH为2%; 其余为水。操作工艺要求为:常温浸泡5min。

(8)水冲。用压力为0.8MPa的净化水冲净为止。

(9)快速干燥。用蒸汽、过热蒸汽或热风吹干。

2 液压系统油循环

2.1 回路连接

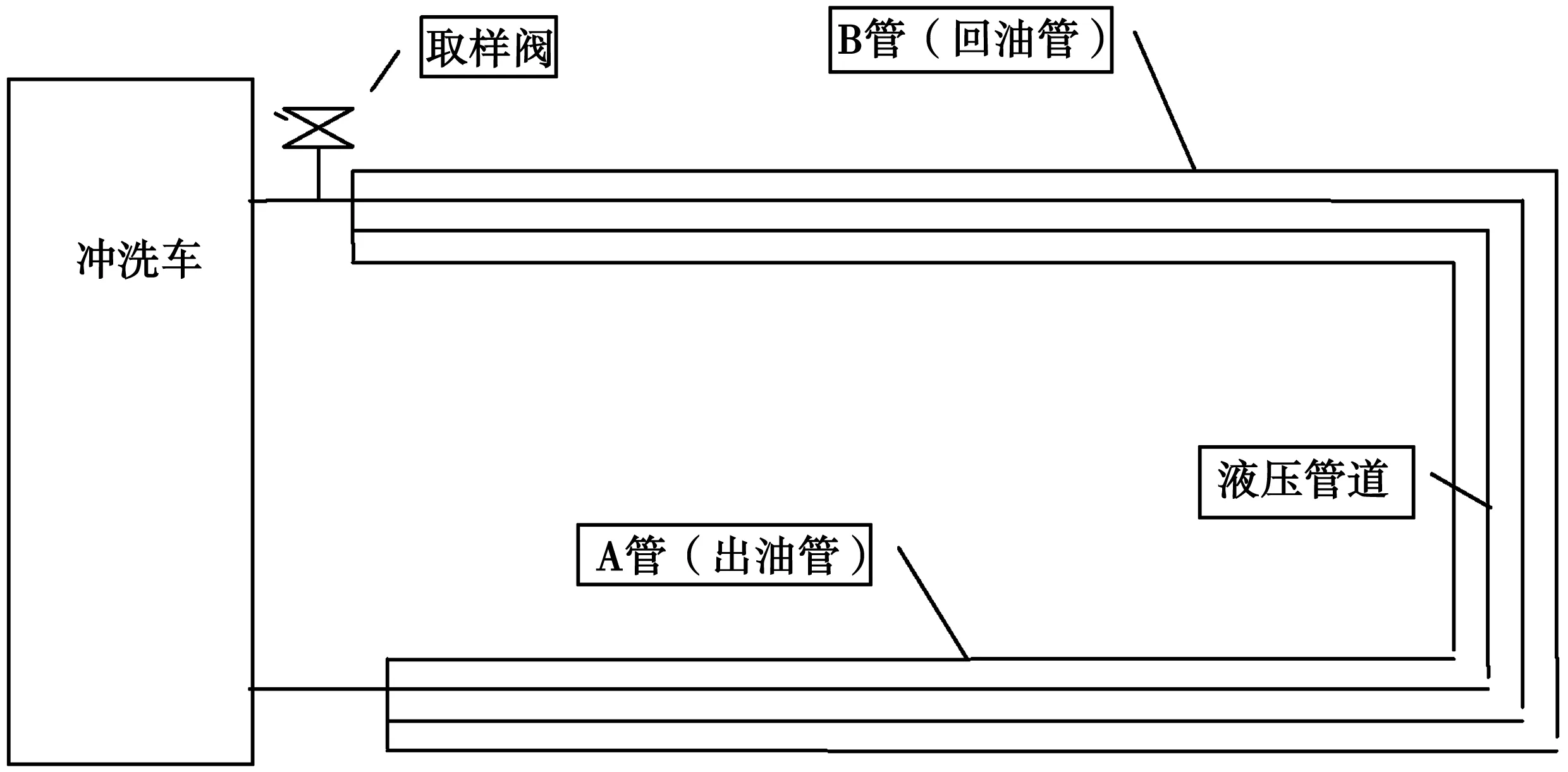

回路的组成是管道油循环前的一项必不可少的工作,根据现场的实际情况将管子与液压缸、阀台、泵站脱开,用钢管、软管连接起来组成回路。冲洗回路并联管路应分别在每个管路上加临时阀门,以方便各管路分别进行冲洗。即将阀台后的A、B管与执行元件(如液压缸)断开,直接连接回路,在回路连接的过程中要保证每个阀台回路都有阀门控制。油循环管路见图1:

图1 油循环管路

2.2 油冲洗

(1)在完成油系统回路工作的同时,要仔细的检查油箱,对内壁有污物的油箱进行清理;

(2)自身循环合格后,启动液压泵,开始进行正式油冲洗。冲洗开始对液压泵进行调压使冲洗压力达到油冲洗的要求;

(3)油冲洗过程中监测系统冲洗压力、油温及压力,保证系统正常运行,回油压力变大时要及时更换滤芯;

(4)油冲洗装置是采用回油过滤,取样点选定在过滤器前的回油管上;

(5)应适时从取样口获取冲洗回路的油样,通过化验确定油样中悬浮颗粒的大小及数量;

(6)根据管道内颗粒的变化情况及过滤器前后压力表的压差大小,确定过滤器滤芯清洗和更换的时间。

2.3 油样检验

管道经过一定时间的冲洗后应对管道的冲洗精度进行检测。冲洗油取样部位应设置在管道的回油过滤器前的管道上。在对管道取样时,应用内壁洁净的专用取样密闭容器,并且要保证取样时现场环境能够保证洁净,无灰尘,同时在容器上标明取样部位、时间、精度要求等级,油样必须送到有资质的检测机构进行化验检测,并出具检测报告。检测结果达到冲洗要求后可进行下道工作。

如未达到冲洗要求,可延长冲洗时间,增加冲洗流速等方法,然后再按上述过程重新进行取样检测。

3 结语

液压系统施工时,酸洗工作要认真完成,保证酸洗的质量,管道安装时保持管道清洁,就会有效地减少液压系统油循环时间,缩短工期,为高炉投产提供有力保障。