某型雷达天线举升系统设计

2014-09-11赵承三张增太

赵承三,张增太

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

某型雷达天线举升系统设计

赵承三,张增太

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

文中针对某型雷达阵面系统具有的口径大、载荷重等结构特点,对其举升系统的工作原理、组成及相应的结构设计进行了详细阐述。介绍了阵面精确定位设计技术,试验测试表明该定位设计是合理的,且满足要求。同时,对举升动力系统构建进行了详细描述及计算,从实际运用的效果来看,该雷达举升机构运行平稳可靠,满足功能要求,表明该系统举升机构设计是成功的。该型雷达天线举升系统的研制对后续大型雷达阵面天线举升系统的研制具有一定的借鉴意义。

天线举升;结构设计;液压系统

引 言

随着军事技术的日益发展,雷达天线口径愈变愈大以满足现代战争的需求。而大型阵面雷达的机动能力成为雷达系统设计的重要战技指标。某雷达天线阵面重达16 t,对于大载荷阵面雷达的快速拆装及天线举升系统而言,这是影响雷达机动性能的关键因素。另外,采用传统的机电式举升机构难以满足要求,而采用液压举升机构不仅满足设计要求,而且结构紧凑,布局合理,满足雷达整车的公路、铁路运输要求。本文采用的举升系统控制平稳,安全可靠,对后续大型雷达阵面的天线举升系统的研制具有一定的借鉴意义。

1 举升机构及工作原理

1.1 设计指标及参数

设计性能指标为

1)阵面载荷: 16 t;

2)阵面口径: 8 m × 9 m;

3) 天线方位与仰角调节:方位角度固定;天线仰角(与水平面夹角)可在40°~ 80°分档调节,10°/档;各俯仰角度重复性误差应 ≤ 3′。

1.2 举升系统的组成及工作原理

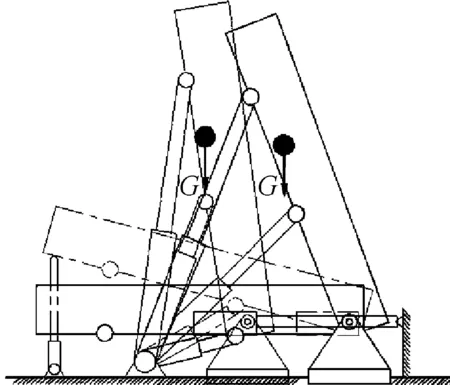

如图1所示,该天线举升系统由主举升机构、辅助举升机构、变幅机构、滑块导轨机构及天线背撑等组成。其工作过程为:由主举升机构与辅助举升机构组合完成天线阵面0°~ 15°举升,阵面从15° 到 40°由主举升机构独立完成,阵面翻转至40°时,主油缸与天线背撑下绞点通过液压插销机构锁定。若阵面需要转换工作状态,则背撑解锁,变幅机构使天线阵面上滑块在导轨上运动使其切换至所需要的工作角度(50°~ 80°)。到达所需角度后,背撑锁定使机构形成自由度为0的静定结构[1]。

图1 天线阵面举升机构示意图

采用上述机构具有以下优点:

1)采用主举升与辅助举升相结合的机构方式,可减少阵面举升过程中的系统压力;

2) 可降低天线臂架与车架的局部应力和结构变形;

3) 系统动作运行平稳,安全可靠,背撑锁定后天线阵面受力合理;

4) 可有效增强天线整车的抗倾覆能力。

2 举升系统结构设计

2.1 举升机构设计

举升机构由主举升机构及辅助举升机构组成。主举升机构的作用是驱动臂架实现从0° 到 40°的翻转动作,并在举升到位后将举升油缸进行机械锁定而转化为一个刚性杆件。主举升机构运动包含2个动作:一是举升油缸的举升动作,另一个是举升到位后锁止油缸的插销动作。锁止机构为油缸驱动双插销结构,采用这种锁止机构是基于如下几点考虑:

1)满足锁止力和精度要求。举升油缸举升到位并锁定后,作为一个刚性杆件参与到后续的俯仰运动中,俯仰运动的重复定位精度由此杆件的刚性决定。

2)合理分配锁止油缸的插拔销作用力。插销动作克服的是动摩擦力,而拔销动作克服的是静摩擦力,通过力学分析可知,拔销阻力比插销阻力大。通过拐臂转换力的方向,在同一系统压力下,将较大的油缸推力分配给拔销动作,而较小的油缸拉力配给插销动作。

辅助举升油缸布置在远离天线臂架的翻转绞点处,由于作用点力臂较大,因此能够以较小的油缸推力获得较大的翻转力矩。分析得知,天线阵面臂架在水平起始位置时主举升油缸推力最大,运动速度也最快,随着臂架翻转角度的增大,主举升油缸推力变小,速度也趋于平缓。根据这一特性,将辅助油缸的作用力分配在臂架从0°翻转到15°范围内,超过此范围,辅助油缸脱离天线臂架,由主举升油缸单独执行举升动作。

2.2 俯仰机构设计

俯仰机构由俯仰油缸和导轨滑块副组成,是一个典型的四连杆曲柄滑块机构,挂车车架作为固定部件是四连杆机构的机架,举升油缸锁定后作为一个刚性杆件起到摆杆的作用,天线阵面臂架是四连杆机构中的曲柄,通过滑块在导杆上运动,从而使天线臂架获得从50°到 80°的翻转角度。俯仰机构采用曲柄滑块的运动原理是基于如下考虑:

1)合理分配工作状态下天线阵面的重心位置。如果采用单一的举升油缸作俯仰动作,随着臂架角度的增加,臂架的重心将向挂车尾部移动,这种重心变化对整车的调平精度和工作状态下整车的抗倾覆能力是不利的。而采用此结构可使天线阵面臂架重心位置几乎不变。

2)减少举升油缸行程。举升油缸只负责臂架从0°到40°的翻转动作,而臂架50°~ 80°工作角度的变化由俯仰油缸来完成,这就大大缩短了举升油缸的行程,便于举升油缸的布置,从而获得更大的翻转力臂。

3)锁定后天线臂架受力更为合理。在臂架翻转到各个工作角度并通过辅助臂撑锁定后,将俯仰油缸的两腔压力归零,释放俯仰油缸对臂架的约束,这时辅助背撑、举升油缸、车架将组成一个更加稳定的三角形结构,臂架受力更为合理。

2.3 辅助背撑结构设计

辅助背撑机构设计分为辅助背撑和插销锁定结构设计,如图2所示。辅助背撑为双层套筒伸缩杆结构,与天线臂架、举升油缸、车架一起组成一个稳定的三角形结构,改善臂架在工作状态下的受力状态, 增加抗风载能力[2]。

图2 辅助背撑结构设计示意图

插销锁定机构设计是通过行程较短的直线测距传感器来完成的,具体过程为:按照臂架工作角度40°、50°、60°、70°、80°位置在背撑内筒上设置5个定位销钉,在背撑伸缩过程中,每当弹簧拨片接触到定位销钉时便带动直线测距传感器检测行程,当行程到达预先计算好的数值后发出信号通知插销机构执行插销动作。

3 天线阵面精确定位设计

为保证天线阵面在各工作角度下的重复性误差满足小于3′的要求,采取的技术措施包括:

天线阵面在各工作状态时,通过背撑收放、锁定机构实现各工况锁定;当举升油缸将天线阵面翻转到40°时,背撑放下并将下绞点导入插销座中锁定;当天线阵面分别处于50°、60°、70°、80°工作状态时,利用背撑上的液压插销将其锁定,用于支撑天线阵面,减小阵面变形,各工作角度重复性测试数值见表1。图3为天线阵面重心转移示意图。

图3 天线阵面重心转移示意图

表1 角度重复性测试值

重复性误差最大为0.04°,小于3′即0.05°,满足指标要求。

4 液压系统设计

4.1 系统组成

该液压系统由电动泵站、多路换向阀、溢流阀、双向平衡阀、顺序阀、压力开关、液压油缸、滤油器等元件组成。同时,液压系统设计采用双动力单元,独立电动泵站和外接应急泵站,并将主回路与应急回路隔离,在主操作方式出现故障的情况下,可采用应急回路系统进行系统的架设和撤收。

4.2 系统原理

系统分为高压、中压、低压3部分,其中高压系统压力为14~16MPa, 中压为8~10MPa,低压系统为4~5 MPa。泵站采用三联齿轮泵,7.5 kW电机驱动,齿轮泵流量分别为10 L/min、10 L/min和5 L/min,根据系统动作的需求通过合流的方法提供不同的流量。主要操作方式为PLC自动程序控制电磁阀组完成各执行机构动作,电磁阀供电方式为DC24V。电磁换向阀具有手动操作手柄,可以进行手动操作。液压系统回路包括天线臂架举升回路、俯仰回路、锁定回路、应急回路等。如图4所示,该系统是开环控制系统[3]。天线臂架举升回路中,为防止载荷冲击,设置平衡阀,以确保系统工作平稳可靠。举升油缸的同步靠结构刚性连接保证。另外, 俯仰油缸存在超越载荷问题,故在回路中设置双路平衡阀,以确保系统安全、可靠。

图4 液压系统原理图

4.3 液压系统计算

4.3.1 举升油缸计算

液压系统的最大压力满足P≤16 MPa,举升油缸所受最大载荷F= 216 580 N,初步确定液压主举升油缸缸径为160 mm,杆径为110 mm。

F=PAη= 16 × 0.25π (1602-1102) × 0.95 × 2 =

322 317.9 N

式中:P为液压系统最大工作压力;A为举升液压油缸有效工作面积;η为液压缸的机械效率,取0.95。根据计算,缸径取160 mm,杆径110 mm的主举升油缸满足举升要求。

4.3.2 俯仰油缸计算

液压系统最大压力P≤ 16 MPa,俯仰油缸所受最大载荷F=271303.2N,初步确定液压油缸缸径为110 mm,杆径为63 mm,F=PAη= 16 × 0.25π × (1102-632) × 0.95 × 2 =388 076 N。根据计算,缸径取110 mm,杆径63 mm的俯仰油缸满足举升要求。

5 结束语

本文对某型雷达天线举升系统的工作原理、系统组成及结构设计等设计要点及注意事项进行了阐述,可为后续类似雷达举升系统的设计提供借鉴;对举升动力系统的系统组成及系统原理进行了较为详细的描述及相应的计算;介绍了天线阵面精确定位设计技术,从实际应用效果来看,其重复性误差指标满足总体要求,效果良好。

[1] 孙恒. 机械原理[M]. 北京:高等教育出版社,2002.

[2] 叶尚辉,李在贵. 天线结构设计[M]. 陕西:西北电讯工程学院出版社,1986.

[3] 张利平. 液压控制系统及设计[M]. 北京:化学工业出版社, 2006.

赵承三(1978-),男,工程师,主要从事天馈结构设计工作。

Design of Antenna Lifting System of a Certain Type of Radar

ZHAO Cheng-san,ZHANG Zeng-tai

(The38thResearchInstituteofCETC,Hefei230088,China)

The work principle, system composition and the corresponding structure design of the lifting system of a certain type of radar array system (with structure characteristics of large diameter, heavy load) are described in detail in this paper. The design technology for accurate location of the array is introduced. The test shows that this technology is rational and meets the requirement. Meanwhile its lifting power system is described in detail and calculated. Practice suggests this radar lifting mechanism is stable, reliable and meets the functional requirements, which proves the design of the lifting mechanism system is successful. The development of this radar antenna lifting system has certain reference value for further development of large radar array antenna lifting system.

antenna lifting; structure design; hydraulic system

2013-11-25

TN820.3

A

1008-5300(2014)01-0026-03