空间钢结构复杂节点自动装配机的结构设计

2014-09-11周青青陈志平张巨勇徐恩道

周青青,陈志平,张巨勇,徐恩道

(杭州电子科技大学机械工程学院, 浙江 杭州 310018)

空间钢结构复杂节点自动装配机的结构设计

周青青,陈志平,张巨勇,徐恩道

(杭州电子科技大学机械工程学院, 浙江 杭州 310018)

文中为提高某种新型空间钢结构复杂节点的装配精度,对该节点的构型特点进行了分析,并运用现代设计理念与手段开发了一台六自由度的空间钢结构复杂节点自动装配机。通过调整装配机的末端执行器给节点支腿提供标准位姿,作为节点支腿的焊接工装。研制开发了实验样机并运用点位控制的方法获得了相关实验数据,并与理论计算数据进行了比较。结果表明,所设计的自动装配机精度良好,达到了使用要求,同时节省了资源和降低了能耗。

钢结构;复杂节点;自动装配

引 言

衡量钢结构行业在一个国家的发展状况,最直观的指标就是建筑用钢量占全部钢产量的比率[1]。2010年,我国钢结构行业的用钢量达到了3 000多万吨。尽管我国钢材产量连续数年位居世界第一,但钢结构建筑的用钢量仅占全部钢产量的5%,而日本和美国均已超过50%,在这方面我们和发达国家相比有着巨大的差距[2-3]。尽管无论从发展速度还是从发展规模来看,我国钢结构均处世界前列,但要实现其健康可持续发展,仍有许多问题亟待解决。如钢节点的耗钢量占整个钢网架结构用钢量的15%~20%[4],在钢结构节点装配中,需要生产大量工装对其进行装夹定位,不但费时,增加成本,还会浪费大量钢材[5]。

目前各种新型钢结构建筑和设施层出不穷,随着审美观念的提高,新的设计理念和方法以及计算机软硬件的更新使钢结构设计日益复杂,节点变得越来越复杂,对节点的装配精度、结构强度等的要求也越来越高,传统的节点加工与装配方法已越来越不适应这些要求。因此,有必要从工程实际出发,运用现代设计理念与手段研制新的节点自动装配机。

本文以工程项目中某一型号的空间钢结构节点为研究对象,以提高钢结构节点的装配精度、节省资源、降低能耗等为目的,开发了一台空间钢结构复杂节点自动装配机。

1 空间钢结构复杂节点特点分析

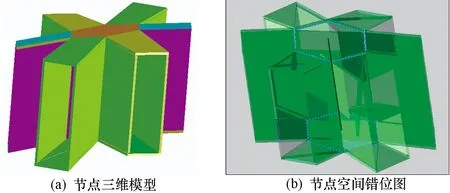

本文通过调研和各类空间钢结构复杂节点构型特点的对比分析,从工业设计和工程设计相融合的视角审视空间钢结构曲面造型,研究了节点成形理论。以工程项目中某一型号的空间钢结构和节点为例,如图1(a)所示,节点是空间桁架的联接枢纽,采用焊接连接。其中,单个钢结构节点重达130 kg,分别由上下2个六边形平板外延6个支腿,6个支腿的截面为标准的矩形方管口,但位姿各异,上下2个六边形空间错位,如图1(b) 所示,为保证矩形方管口的标准形状,6个支腿的上下表面必然是形状各异的过渡曲面,在实际加工中变得更加复杂。该项目中共有200个独立节点,且每个节点的支腿(牛腿)连接方向和扭曲角度各不相同,因此无法采用同一个工装或模具。若采用铸钢节点,则每个节点都需要单独开模,模具重复利用率低,成本高;若采用焊接节点,则每个节点都需要不同的工装,传统节点装配主要依靠三维模型借用装配工装进行手工定位,定位精度低,工装成本高,装配效率低。因此,有必要从工程实际出发,运用现代设计理念与手段研制新的节点自动装配机。

图1 某工程项目中的钢结构复杂节点

2 空间钢结构复杂节点自动装配机工作原理

根据上述节点的基本特征,建立了用于其装配的装配机理论模型,如图2所示。图2中,左侧为方位回转机构,可实现360°旋转,作为钢结构节点自动装配的工作平台;右侧是一个5自由度机构(3T2R),通过一个机械手和定位板给节点提供支腿标准位姿,作为节点支腿的焊接工装,装配机末端执行器为定位板。节点自动装配机含有6个自由度,即6个运动关节,由底座、平行机构、旋转机构和转盘机构等组成。平行机构可采用模块化设计,用于预装机的X、Y、Z轴向运动,它由丝杠、滑台、导向支撑座、轴承座、涡轮减速器、200W电机等部件组成,行程约350mm,移动速度约6 mm/s。涡轮减速器带自锁功能,单独的平行机构模块含有1个自由度;旋转机构包含100 W的电机、带自锁功能的涡轮减速器、靠山板、连接板等,行程为-20°~20°,转动速度约为2°/s,此机构包括2个自由度;转盘机构由减速箱、400 W电机、转盘、定位夹具等组成,其旋转行程为0°~340°,旋转速度约为2.5°/s,此机构包括1个自由度。

图2 钢结构复杂节点自动装配机

3 实验验证

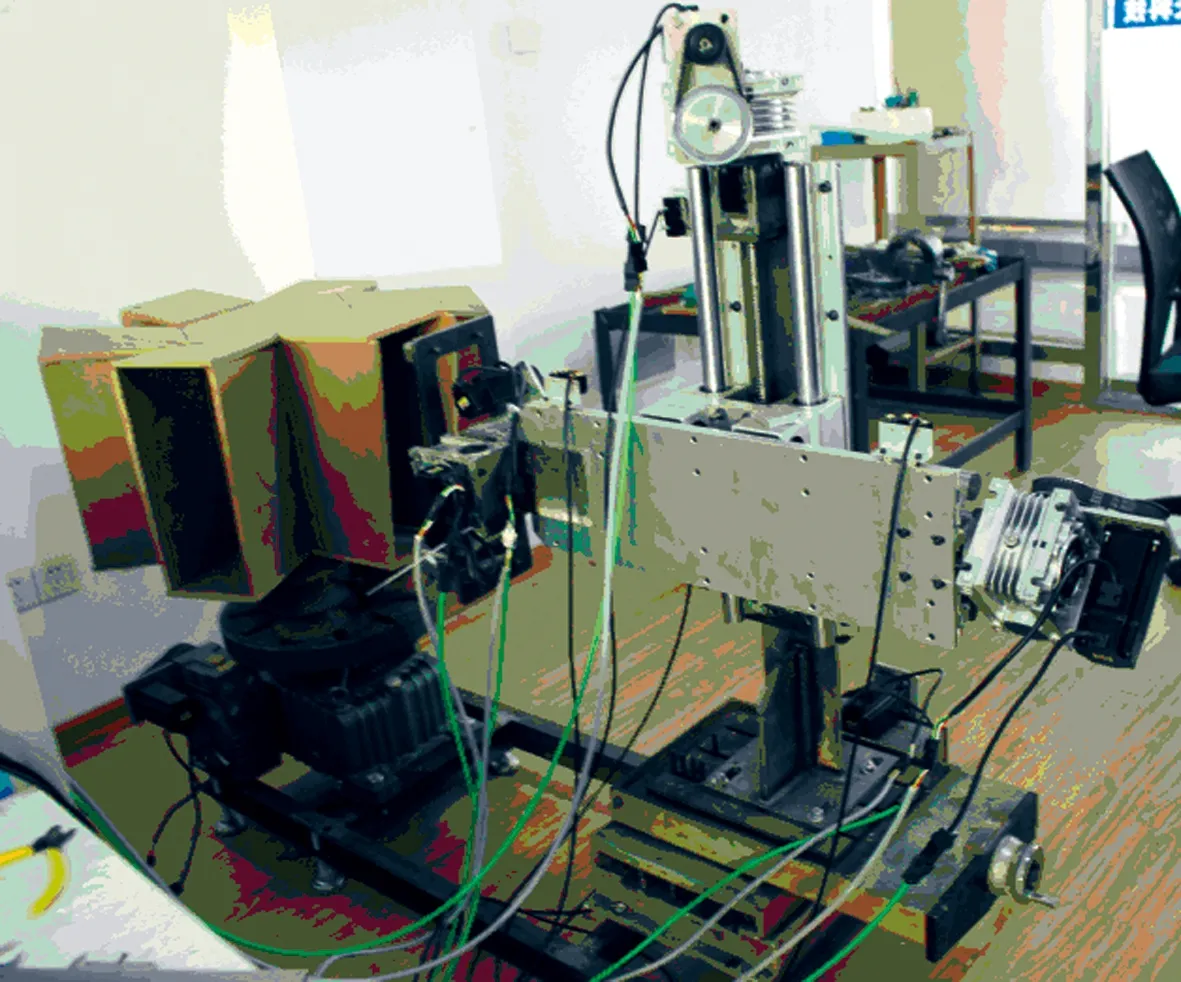

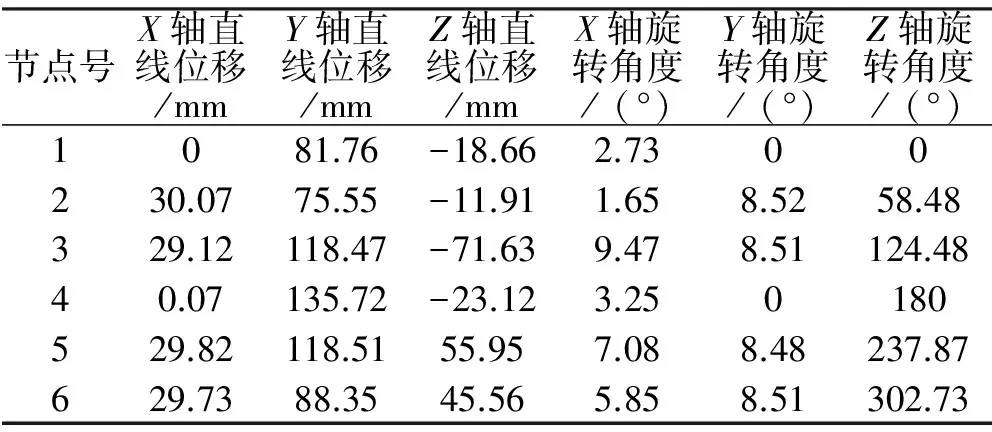

本文设计了实验以验证该自动装配模型的实用性。首先设置装配机的基本结构参数,然后采集某一型号节点各个支腿(牛腿)的空间姿态,利用一套自主设计的正、逆解算法得到自动装配机在装配某一型号节点的6个支腿各个机械关节的理论旋转角度和位移,见表1。如图3所示,利用伺服电机可控、高精度等特性,运用点位控制法在装配机上实现支腿空间位姿,对各个关节所做的运动进行测量,得到各个关节的运动数据。测量时可从伺服电机的编码器中取出相关数据,转换后得到各关节的位移量,见表2。

表1 装配节点6个支腿各个机械关节的理论数据

图3 运用点位控制法实现支腿空间位姿

表2 装配节点6个支腿各个机械关节的测量数据

对比表1和表2中的数据发现:已知各个支腿的空间位姿,通过自主设计的正、逆解算法得出的自动装配机各关节的运动量与实验仿真得到的各个关节的运动数据很接近,不影响节点的装配精度。其中2个旋转关节的最大偏差角度为0.07°,发生在装配第2个支腿,Z轴的转动出现偏差时;3个移动关节的最大偏差位移为0.03 mm,发生在装配第3个支腿,X轴向直线移动出现偏差时。

综上所述,所设计的自动装配机运用性很好,且误差小,装配精度良好。

4 结束语

本文为解决工程项目中一类新型钢结构复杂节点装配时对安装精度和结构强度要求高等问题,研制了1台六自由度空间钢结构复杂节点自动装配机,利用一套自主设计的正、逆解算法得到了自动装配机所需要的各关节相关参数。实验表明自动装配机装配精度良好。

[1] 谭坚, 区彤, 李松柏,等. 钢结构节点研究[J]. 建筑结构,2011(S1): 829-835.

[2] 姚兵. 钢结构行业科学发展的十大课题[J]. 建筑,2011(4):6-12.

[3] 陈霆.大型体育馆钢结构屋盖的施工关键技术研究[J].山西建筑,2011,37(24):100-101.

[4] 杨林青,仲明明,沙蓓,等. 大型屋顶光伏发电结构网架设计[C]//第十一届中国光伏大会暨展览会会议论文集. 南京:东南大学出版社,2010.

[5] 刘伟, 王若竹. 钢结构住宅的现状与发展[J]. 吉林建筑工程学院学报,2008, 25(3): 27-29.

周青青(1988-),女,硕士,主要研究方向为机电一体化。

Structure Design of Space Steel Structure Complex Joint Automatic Assembly Machine

ZHOU Qing-qing,CHEN Zhi-ping,ZHANG Ju-yong,XU En-dao

(CollegeofMechanicalEngineering,HangzhouUniversityofElectronicTechnology,Hangzhou310018,China)

In order to improve the assembly accuracy of a new kind of complex steel structure connection, the structure characteristics of this joint is analyzed. An automatic assembly machine with six degree of freedom is developed with the modern design philosophy and methods. The standard pose, which is used as the welding fixture for joint legs, is provided by adjusting the end effector of the machine. A prototype is developed for experiments and the related data, which is compared with the theoretical data, are obtained by point control method. The result shows that the automatic assembly machine has a good accuracy and it satisfies the requirement. Meanwhile, it can reduce the resource and energy consumption.

steel structure; complex joint; automatic assembly

2013-11-20

TH24

A

1008-5300(2014)01-0058-03