氧化石墨-酚醛树脂包覆阻燃可发性聚苯乙烯

2014-09-11王雅珍张永胜陈国力孙兆洋常海洋

王雅珍,张永胜,陈国力,孙兆洋,常海洋

(齐齐哈尔大学材料科学与工程学院,黑龙江 齐齐哈尔161006)

0 前言

EPS具有质量轻,导热系数低等优点,是世界上用量最大的建筑保温材料。但是,普通型EPS是空心泡沫空隙结构,当接触明火后迅速塌陷燃烧,且燃烧热释放量大(约为1300 k W/m2),燃烧快(约为380 mm/min),在建筑中使用存在严重的安全隐患。对EPS燃烧过程研究发现,EPS受热先生成小分子烷烃,在遇明火时这些小分子烷烃开始燃烧,这使得材料的燃点降低,且燃烧速率更快[1-2]。

为了得到可以安全使用的EPS保温材料,人们研究发现添加阻燃剂可以改善材料的易燃性。阻燃剂作用机理主要分为两大类,一类是可以夺取自由基以阻止小分子烷烃的生成,如卤系阻燃剂、磷系阻燃[3],得到应用的包括六溴环十二烷[4]、四溴环辛烷[5],十溴二苯基氧化物[6]、磷酸三(β氯乙基)酯[7]等。另一类为燃烧形成覆盖层,降低燃烧材料的表面温度,达到阻燃效果,如无机阻燃剂,得到应用的包括氢氧化镁等[8]。

由于含卤阻燃剂与聚苯乙烯的较好的相容性,得到了的广泛应用,但是含卤阻燃剂燃烧产生有毒物质,国际上很多国家都严格限制或禁止使用。石墨燃烧成碳能力高、覆盖层稳定、不产生有毒物质,是最为理想的阻燃剂。但是,石墨本身既不亲水也不亲油,限制了其使用。采用成膜性较好的PF与阻燃剂混合包覆在EPS珠粒外,从根本上改变阻燃剂与EPS的相容性。本论文将石墨氧化制得GO,在PF合成前加入GO,使PF/GO形成原位插层聚合,得到稳定性较好的阻燃性包覆剂GP,以提高材料的阻燃性。

1 实验部分

1.1 主要原料

EPS,H-SA粒料,粒径0.9~1.4 mm,盘锦龙光工程塑料有限公司;

天然鳞片石墨,粒径≤74μm,青岛莱西市金日来电子材料厂;

H2SO4,分析纯,固安县金荣化工有限公司;

Na NO2,分析纯,天津市天达净化材料精细化工厂;

KMnO4,分析纯,天津市富宇精细化工有限公司;

KCl、NaOH、对甲苯磺酸,分析纯,天津市凯通化学试剂有限公司;

苯酚,分析纯,天津市元立化工有限公司;

甲醛溶液,分析纯(37%~40%),沈阳市辽中县精细化工厂;

PEG,分析纯,天津天泰精细化学品有限公司;吐温-60,分析纯,天津市科密欧化学试剂有限公司。

1.2 主要设备及仪器

细胞粉碎机,1000Y,上海四瑞仪器有限公司;

傅里叶变换红外光谱仪(FTIR),Spectrum One,美国PE公司;同步热分析仪(TG),STA449F3,德国耐驰公司;氧指数测定仪,JF-3,承德市大加仪器有限公司;导热系数测定仪,IMKD-A,英贝儿(天津)测控设备有限责任公司;

万能试验机,WSM-20k N,长春市智能仪器设备有限公司。

1.3 样品制备

阻燃型包覆剂GP的制备:采用Hummer法对石墨进行氧化处理,即在四口瓶中加入石墨、浓H2SO4、Na NO3,冰浴下加入KMnO4,35℃反应30 min后加入一定量的去离子水,98℃反应30 min,趁热过滤洗涤,得到滤饼即为GO;取一定量的苯酚置于四口瓶中加入溶解,另取一定量GO置于甲醛溶液中,细胞粉碎机分散处理后放入苯酚的四口瓶中,85℃下加入NaOH反应5 h,得到GP;按着甲醛与苯酚质量和的5%、10%、15%、20%加入 GO,制得5%GO-GP、10%GO-GP、15%GO-GP、20%GO-GP包覆剂;

GP/EPS复合材料的制备:EPS保温板的制备需经预发泡和二次发泡成型两个过程,采用不同的预发泡时间和熟化时间确定最优的预发工艺,制备预发泡的EPS;将阻燃型包覆剂GP、成膜剂PEG、表面活性剂吐温-60、固化剂对甲苯磺酸搅拌均匀后,加入经过预发泡的EPS混合均匀后放入二次发泡模具中,经蒸汽发泡后得到GP-EPS材料,干燥后测试其各项性能。

1.4 性能测试与结构表征

使用同步热分析仪对比包覆剂GP的高温稳定性,升温速率10℃/min,升温范围20~1000℃;

根据GB/T 2406—2009测试方法,使用氧指数测定仪测定材料的极限氧指数,气流速率为10 L/min,试样尺寸120 mm×13 mm×13 mm;

根据GB/T 8332—2008测试方法,使用水平燃烧测定仪测定材料的线性燃烧速率及燃烧等级,试样尺寸150 mm×13 mm×13 mm;

根据GB/T 6669—2008测试方法,使用万能试验机测定材料的压缩强度,压缩率为50%,压缩速度20 mm/min,试样尺寸50 mm×13 mm×13 mm;

根据GB/T 8812—2007测试方法,使用万能试验机测定材料的弯曲弹性模量,弯曲速率2 mm/min;

热导率测定:加热功率设置8%,试样尺寸175 mm×75 mm×13 mm。

2 结果与讨论

2.1 预发泡工艺的确定

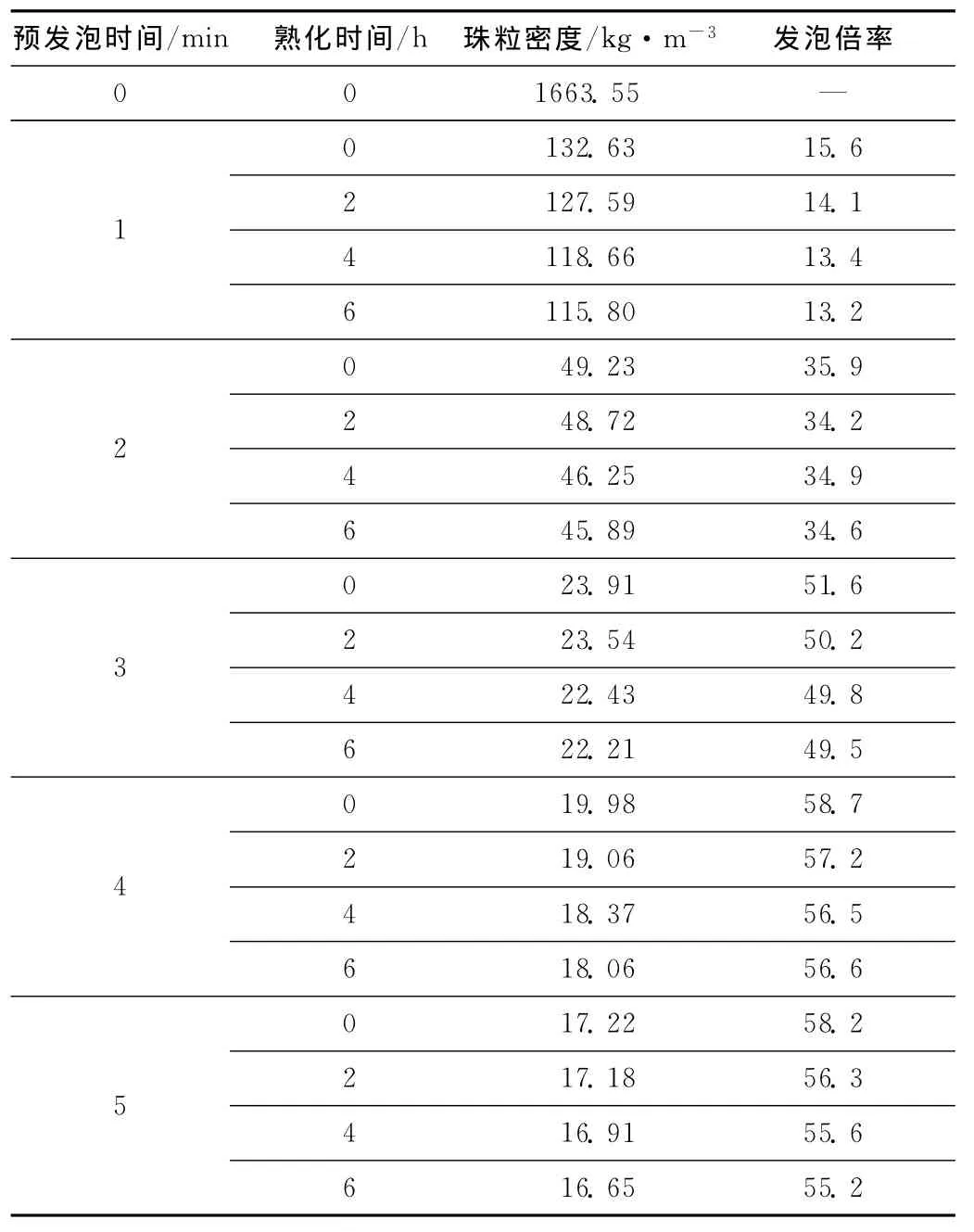

预发泡包括发泡和熟化两个过程。预发泡过程对EPS板的性能至关重要,决定板材的密度和强度。通过表1可以看出,珠粒密度随发泡时间增加而降低,发泡倍率随发泡时间增加而增大。在实际的工艺操作中,通常使预发泡倍率大于40倍,珠粒密度小于30 kg/m3,因此该珠粒的预发泡时间应大于3 min。对其进行二次成型发泡,测得EPS板材的压缩强度(图1)和热导率(图2)。

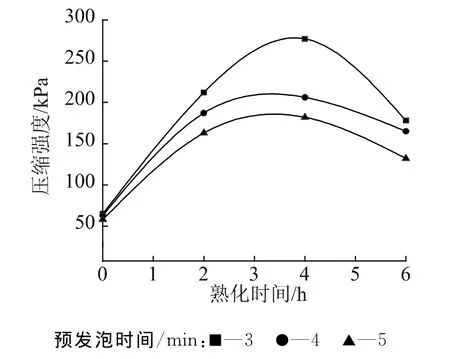

通过图1可以看出,压缩强度随着熟化时间的增加先增大后降低。这是由于未经熟化直接二次发泡的EPS珠粒,泡孔内外压力不均衡,导致珠粒发泡动力不足,珠粒间交联作用力减少使板材强度过低。随着熟化时间的增加,泡沫气孔间压力逐渐趋于平衡,二次发泡时蒸汽可以通过整个珠粒,使其具有更好的发泡状态,板材强度也更大,但是当熟化时间超过4 h,由于珠粒泡孔扩大,使珠粒内部发泡剂挥发,导致发泡能力下降[8]。图2可以看出,在熟化4 h时材料的导热系数最低,这是因为熟化4 h前的珠粒密度不均一,材料内部空气含量不平衡,使得热导率较高。当熟化时间大于4 h,珠粒二次发泡动力不足,在相同体积下需要的珠粒数量增多,导致材料的传热量加大,热导率变大。因此,最优预发泡的工艺为发泡3 min,熟化4 h。

表1 预发泡工艺对EPS泡沫珠粒性能的影响Tab.1 Effecr of pre-expansion process on the properties of EPS foam beads

图1 预发泡时间和熟化时间对GP/EPS复合材料压缩强度的影响Fig.1 Effect of pre-foaming time and aging time on compressive strength of GP/EPS composites

2.2 包覆剂GP的稳定性

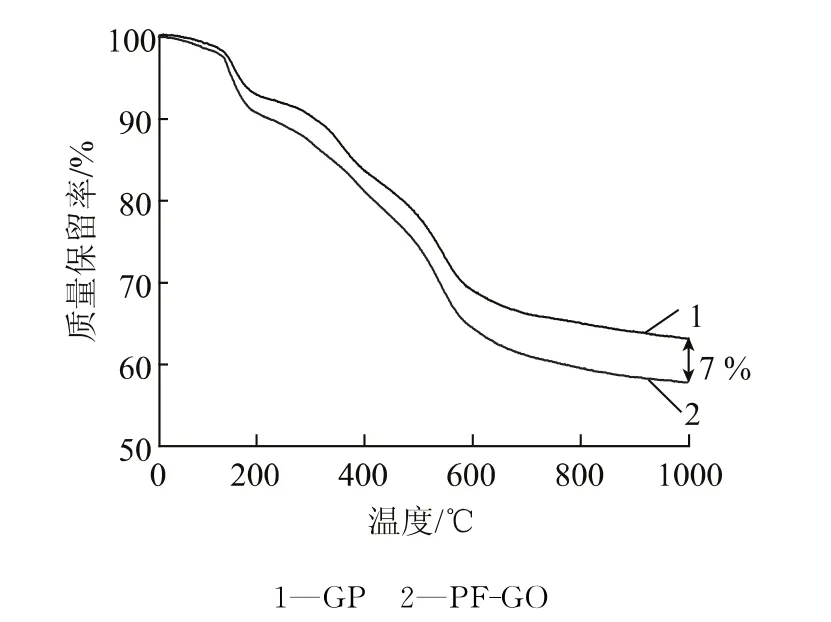

为了对比插层聚合GP的稳定性,研究了在合成PF后加入GO制成PF/GO共混物的热稳定性,对比PF-GO和GP之前稳定性的差别。从图3中可以看出,GP的质量损失比PF-GO少,这是因为GP是PF在GO片层间聚合,使得材料结构更加稳固,而共混的PF-GO则是两相分散体系,因而质量损失大于GP。

2.3 材料的阻燃性能

图2 预发泡时间和熟化时间对GP/EPS复合材料热导率的影响Fig.2 Effect of pre-foaming time and aging time on thermal conductivity of GP/EPS composites

图3 GP和PF-GO固化后的TG曲线Fig.3 TG curves for PF-GO and GP after curing

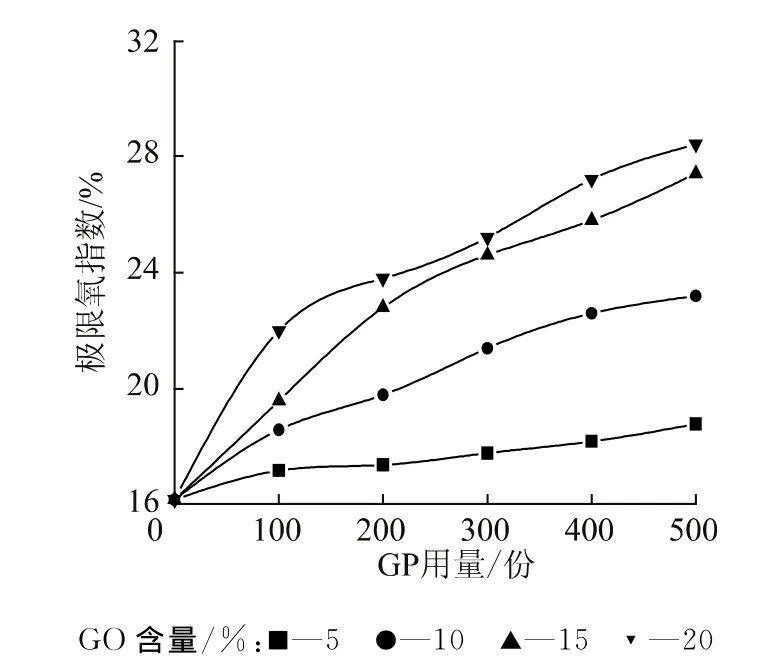

图4 GP/EPS复合材料的极限氧指数Fig.4 Limited oxygenindex of GP/EPS composites

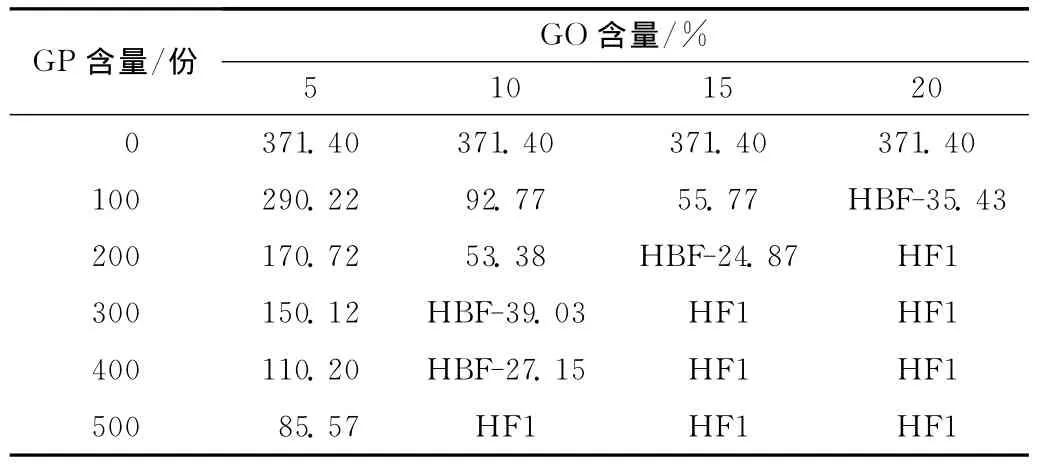

从图4和表2中可以看出,GP和GP中GO的含量的增加均可以提高材料的极限氧指数,减慢材料的线性燃烧速率,而且GP中GO含量对线性燃烧速率影响显著。另外根据GB/T 8332—2008的分级标准,水平燃烧低落物引燃指示棉为HF-2级,从复合材料水平燃烧测试可以看出,复合材料没有出现HF2级,说明材料防燃烧滴落效果明显。

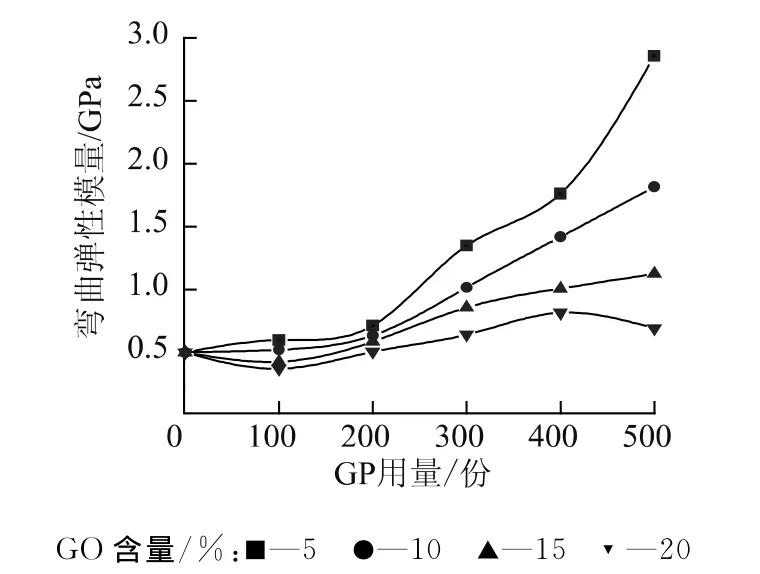

2.4 材料的力学性能

材料的力学性能决定着材料的应用价值。在《JG149—2003膨胀聚苯板薄抹外墙外保温系统》中明确规定了建筑保温用聚苯乙烯板材的力学性能要求,现通过压缩性能和弯曲弹性模量表征GP/EPS复合材料的整体力学性能。从图5可以看出,复合材料的压缩强度呈先减小后增大的趋势,这是由于当包覆剂用量少时,EPS表面只能形成一层很薄的薄膜,此时石墨的分散性凸显出来,随着包覆剂用量的增加,EPS表面的包覆剂厚度增加,固化后材料的硬度增加,压缩强度也增大,对比不同GO含量可以看出,在相同包覆剂用量时GO含量越少材料的压缩强度越好。图6中弯曲弹性模量随着GP包覆剂用量及GP包覆剂中GO含量的增加而增大,并且在相同包覆剂用量时,GO含量越少,复合材料的弯曲弹性模量越大,即材料的弯曲性能越好。

表2 GP/EPS复合材料线性燃烧速率及水平燃烧等级Tab.2 Linear burningrate and combustion grade level of GP/EPS composites

图5 GP/EPS复合材料压缩强度Fig.5 Compressive strength of GP/EPS composites

图6 GP/EPS复合材料的弯曲弹性模量Fig.6 Bending modulus of GP/EPS composites

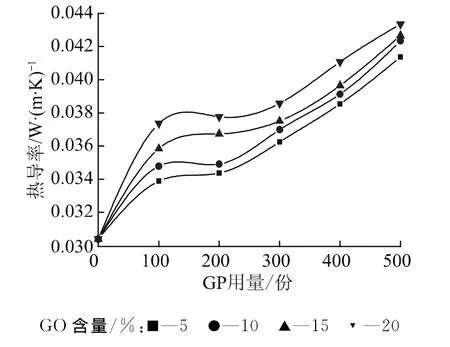

2.5 材料的保温性能

保温性能是建筑保温材料的核心,在国标和行业标准中均有明确的规定。材料的保温性能通过热导率进行表征,材料的热导率越大,相应的的保温性能越差。从图7可以看出,包覆剂的加入及包覆剂中GO含量的增加均使材料的热导率升高,但是,包覆剂含量趋于主导作用,GP∶EPS在1∶1至3∶1间,材料的热导率变化缓慢,这是由于包覆剂量较少,包覆层薄,在复合材料中,EPS是传热主体;当GP∶EPS大于3∶1后,材料的热导率出现明显增加,这是因为包覆层增厚,使包覆剂成为传热主体,此时热导率升高明显,保温性能也随之下降。

根据国标及行业标准中要求,建筑用聚苯乙烯板材的压缩强度大于200 kPa,热导率小于0.041 W/(m·K);在满足压缩强度及热导率条件下,寻求材料的阻燃性能最好。此时材料的最佳配比为GP中GO含量为15%,GP∶EPS为4∶1。

图7 GP/EPS复合材料的热导率Fig.7 Thermal conductivity of GP/EPS composites

3 结论

(1)发泡3 min,熟化4 h的预发泡工艺的材料力学性能和保温性能最好;

(2)插层聚合制备包覆剂的稳定性明显优于共混体系的稳定性;

(3)GO含量为15%、GP∶EPS为4∶1时材料的综合性能最好,极限极限氧指数达到25.8%,水平燃烧级别为HF-1级,力学性能及保温性能均满足国标及行业标准。

[1]Faravelli T,Pinciroli M,Pisano F,et al.Thermal Degradation of Polystyrene[J].Journal of Analytical and Ap-plied Pyrolysis,2001,60(1):103-121.

[2]Jang B N,Wilkie C A.The Thermal Degradation of Polystyrene Nanocomposite[J].Polymer,2005,46(9):2933-2942.

[3]Levchik S V.Introduction to Flameretardancy and Polymer Flammability[M].Hoboken:John Wiley & Sons,2007:9-13.

[4]De Schryver D,DeSoto T,Dawsonr,et al.Sustainable Fire Safetyin Electrical and Electronic Equipment[J].Flameretardants,2002,10:75-82.

[5]Sekisui Plastics Co Ltd.Expandable Polystreneresin Par-ticles and Process for Producing Same:Japen,WO2010/113874 A1[P].2010-10-07.

[6]King B.Flame-retardant Polystyrene:Theory and Practice[J].Modern Styrenic Polymers:Polystyrenes and Styrenic Copolymers,2003:685-702.

[7]北京化工大学常州先进技术研究院.无卤低烟阻燃改性聚苯乙烯泡沫的制备方法:中国,201310036336.9[P].2013-05-08.

[8]Hu Y,Li S.The Effects of Magnesium Hydrox ide on Flash Pyrolysis of Polystyrene[J].Journal of Analytical and Applied Pyrolysis,2007,78(1):32-39.