基于CAE鼠标多腔异件模具与流动平衡性设计

2014-09-11袁根华

袁根华

(广州工程技术职业学院机电工程系,广东 广州510075)

0 前言

同一功能产品的几个相互间有精密装配关系的零件在一套模具中注射成型,这种一模多腔异件生产方式有其有利的方面,可以完全不必考虑不同模具不同时间成型时的塑料、模具材质不同、工艺参数选择的差异引起的不利于装配的注塑变形与产品使用后的变形等。但是,模具设计时一个重要的问题是与一模多腔同件布局的生产方式比较,异件时流道的平衡存在更多的问题,必须要更加充分加以考虑,否则难以保证品质。传统模具设计更多借助于设计者的经验来设计,然后在试模阶段不断通过修改流道与浇口来获得合格的塑件,因此最终的成功要化费试模人员的大量时间和精力,使得制造周期延长。借助CAE软件,对多腔异件的浇注系统进行平衡性模拟,可以确保一次试模的成功,缩短制造模具周期。本文以鼠标上盖的3个配件组成一模多腔异件成型为例,详细介绍了该副模具及其流动平衡性设计。

1 鼠标配件的模具设计与分析

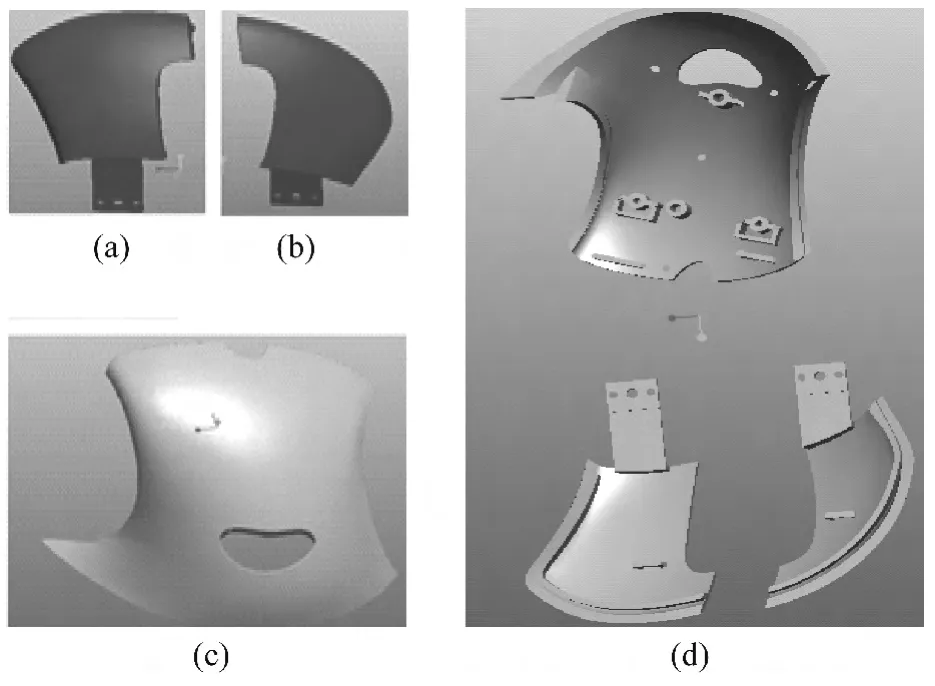

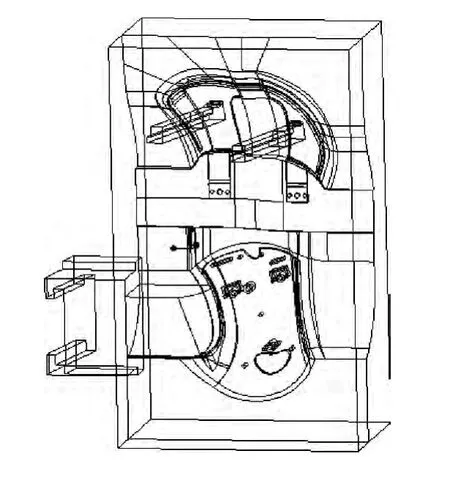

该鼠标的设计将上盖分成左右键盖与主盖3个分离单独的塑件,而且为美观与性能要求无论是主盖本身还是左右两键盖间都采用了非对称设计,如图1所示,这给模具设计制造又增加了一定难度。主盖件左右两侧与其他件的安装止口为安装需要设计成了向两侧外飘,一般可以用两侧向分型抽芯机构成型,但考虑到止口向外飘的角度不算大,可考虑让主盖的两侧不按准中轴放置,且绕准中轴水平向旋转一定角度,确保其中一侧能够由上下模芯直接分型,这样可以减少一个侧抽芯,减化设计减少制造成本,另一侧安排侧向抽芯机构实现分型。左、右键盖的底部均有与其他件安装的扣位孔,成型时可以用斜顶出机构来实现,斜顶出机构则有利于成型长度短的工件内侧孔,同时成型后又能行使顶出的作用。图2是鼠标塑件一模重多腔异件在Pro/E中进行三维模具设计的线框图。

图1 鼠标的左、右盖与主盖Fig.1 Left,right and main covers

图2 鼠标多腔3D图Fig.2 3D figure of mouse multi-cavity

2 鼠标配件模具浇注系统流动平衡设计

浇注系统包含主流道、一、二级分流道、浇口等,其形状与大小以及布置的位置情况与最终成型的塑料工件的品质有着极大的关系,注塑件的各种不良情况,小的如气泡、熔接痕、缩松等,大的如浇不足、收缩变形等除了与材料和试模工艺参数存在关联外,基本上是与浇注系统设计不合理有关。而一模多腔异件的模具设计制造方式下,由于形状大小差异较大的几件工件同模,确保塑料在不同工件的型腔内同时完成填充,不产生小的工件过保压、大的工件可能浇不足的问题是其他注塑模具不容易遇到的难题[1]。

2.1 鼠标配件CAE分析的网格划分

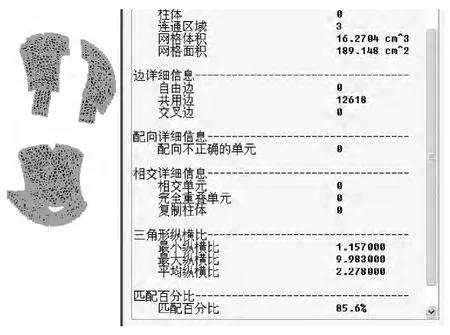

图3 鼠标网格划分与诊断图Fig.3 Mouse meshing and diagnosis figure

将Pro/E模具设计模块(MFG)文件组中铸模件另存为STL格式,导入到Moldflow软件中,进行表面网格的划分,第一次按照默认划分后,通过网格诊断分析,确定后续的修补处理流程,本例主要通过在默认边长基础上缩小三角边长再次划分三角网格,匹配率接近85%时,再修复网格的重叠,删除重叠的部分三角网格,填充孔,解决网格重叠问题;最后通过三角形纵横比诊断,运用插入节点、合并节点等方法,将三角网格的最大纵横比处理为小于10,见图3所示,此三角表面网格模式已经可以进行各种模块的模拟分析了[2]。

2.2 鼠标配件CAE流动平衡经验性设计的初步分析

浇注系统实现流动平衡可以确保多腔塑件同时填满;保持各腔压力等在注射完毕后基本平衡,实现塑件收缩与残余应力与变形等一致以提高成型品质。而流动平衡则取决于塑料流经的流道长度、流道截面半径(园形截面)与入浇口尺寸的大小及塑件体积形状等,实质上是保证熔体入腔前后的总体流动阻力大致相同来实现总平衡。因此流动平衡性在浇注系统上基本可以采用3种方法或同用来实现,一是利用分流道的长度的大小来实现,多腔同件时只要进入各腔前的流道长度相同(截面同时)就可实现平衡;另一种是改变流道的截面面积大小与形状来改变熔体进入各腔浇口前的阻力使得基本一致来实现平衡;三是改变浇口的形状大小来实现平衡。

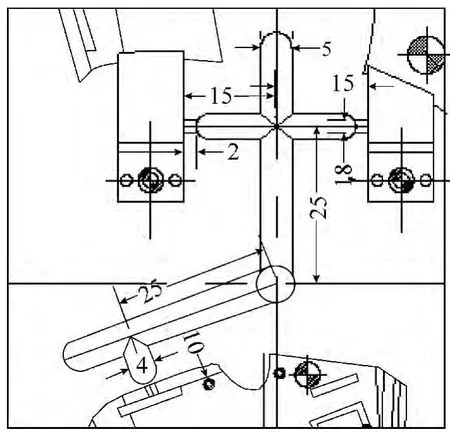

本例中初步依据3件不同塑件的体积结构的差异与模具设计一般唧嘴(浇口套)主分流道尽量对中分布等情况,先进行浇注系统的设计,一级分流道到达左、右键盖和主盖的二级分流道的距离取相同,均为25 mm,二级分流道到达左右键盖和主盖的型腔浇口距离分别取15、15、10 mm,一二级分流道的形状为圆形,尺寸一级直径5 mm,二级直径4 mm,浇口采用矩形侧进胶形式,尺寸长2 mm,宽1.8 mm,高0.6 mm,流道浇口布置见图4所示。设计安排布置后进行CAE的浇注填充分析,填充时间分析结果如图5所示。

图4 流道浇口布置图Fig.4 Arrange of therunner and gate

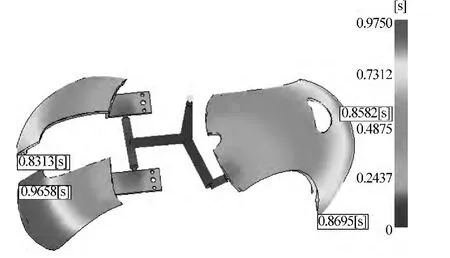

图5 充填时间分析图Fig.5 Filling time

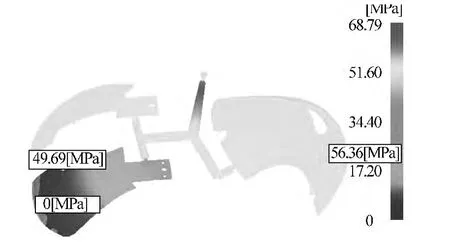

从图5填充时间分析图观察到右键盖与主盖先后先行注满,左键盖填充时间最长,与前两键时间差异性较大,不平衡率(所选节点左键盖最大值与右键盖最大值的差除左键盖最大值)约14%,因此存在明显不平衡。而V/P切换时各腔压力分布也差异很大,如右图6所示,主盖边缘压力最大处达到了56 MPa,而左盖最小处压力为零,填充未完成。由于填充不平衡造成压力差异将影响到塑件收缩应力与变形不均等品质问题,两图均反映了流动不平衡性状况。

图6 V/P时的压力分布图Fig.6 Pressure distribution at V/P

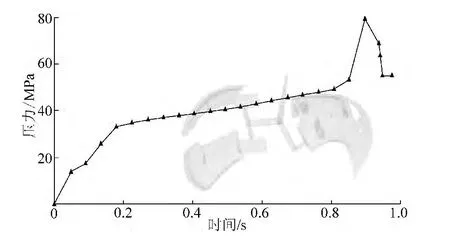

熔体充模的过程实际上就是注塑机施加的压力克服液体流动路径上的流动阻力的过程,路径长度越长,截面越小则阻力越大,因此填充过程随着时间增长(流经的路径长度越长)压力也不断增大,如果流动是平衡的,则压力增长平衡上升。但是由于流动不平衡,在流道截面尺寸与浇口都相同时,熔体的流动总是先到达路径最近的型腔浇口处,遇到第一个最近的浇口时阻力增大,此处熔体停止流动,熔体再流向其它更远些的型腔浇口,遇阻后再向更远型腔浇口流动,直到流道压力增大到可冲破冷凝浇口、形状尺寸等造成的阻力最小的浇口处阻力时先填充第一个型腔,依次再冲破第二阻力小的浇口阻力填充该型腔,最后填充阻力最大的型腔。流道、浇口、型腔容积与结构形成的阻力都小的型腔充满后,为继续填充满全路径阻力更大的型腔,此时已经填充满的型腔处于补塑压实过程,压力会突然性增大变化,这对主塑机与模具都不利。图7是填充时注射处压力XY图,在时间0.8515 s处压力快速从约54 MPa上升到约80 MPa,压力不稳定性十分明显[3]。

图7 注射位置处压力XY图Fig.7 XY pressure at theinjection position

2.3 鼠标配件CAE流动平衡经验性再设计分析

不再考虑唧嘴流道尽量对中对称问题,根据初步分析结果与型腔容积结构,改变流道长度进行再一次充填分析。一级分流道到达左右键盖和主盖的二级分流道的距离分别取23、25 mm,二级分流道到达左右键盖和主盖的型腔浇口距离分别取10、20、14 mm,再进行CAE的浇注填充分析,填充时间分析结果如图8所示。从图中可发现经过流道长度的再调整后,流动性平衡已经得到很大的改变,右键盖与主盖依然先行接近同时填满,左键盖填满时间还是最长,但是不平衡率(所选节点左键盖最大值与主盖最大值的差除左键盖最大值)已经缩小到了5%内,其他参数也相应缩小了,但压力差还较大。

图8 调整后充填时间分析图Fig.8 Filling time of the a djustedrunner

2.4 鼠标配件CAE流道平衡设计分析

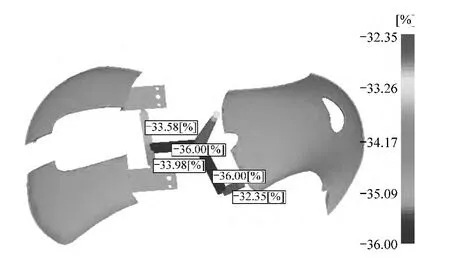

在以上经验性设计与分析的基础上,要再提高流动平衡性效果,可以通过调整流道截面面积来进一步改变流动的平衡性,以达到更好的设计效果[4]。在Moldflow分析软件中,流道平衡分析只是改变分流道截面大小,在设定条件下通过计算机反复进行迭代运算,选取其中好的某次运算结果推荐为流动平衡优化设计。在流道平衡的工艺设定时,目标压力值可设定为根据前面第二次分析的填充压力最大值略小些,取为65 MPa,经过流道平衡后流动平衡性更好,最大压力值比第二次分析的最大值还会下降;压力值设定过大会使得调整的流道截面变得过小,反之过大。为分析制造的方便,一级分流道设为约束值5~4,二级分流道的约束条件设定不约束。迭代运算后日志显示,从分析推荐的流道平衡结果看,流动不平衡效果较好,不平衡率虽然不是零,但比较接近零,但主盖与左右键盖型腔间压力的不平衡还可进一步进行调整。图9表明的是此次流动平衡分析后所改变的截面变化率情况。

图9 流道平衡后截面变化图Fig.9 Change of cross-section withrunner balance

2.5 鼠标配件CAE流动平衡最终优化设计分析

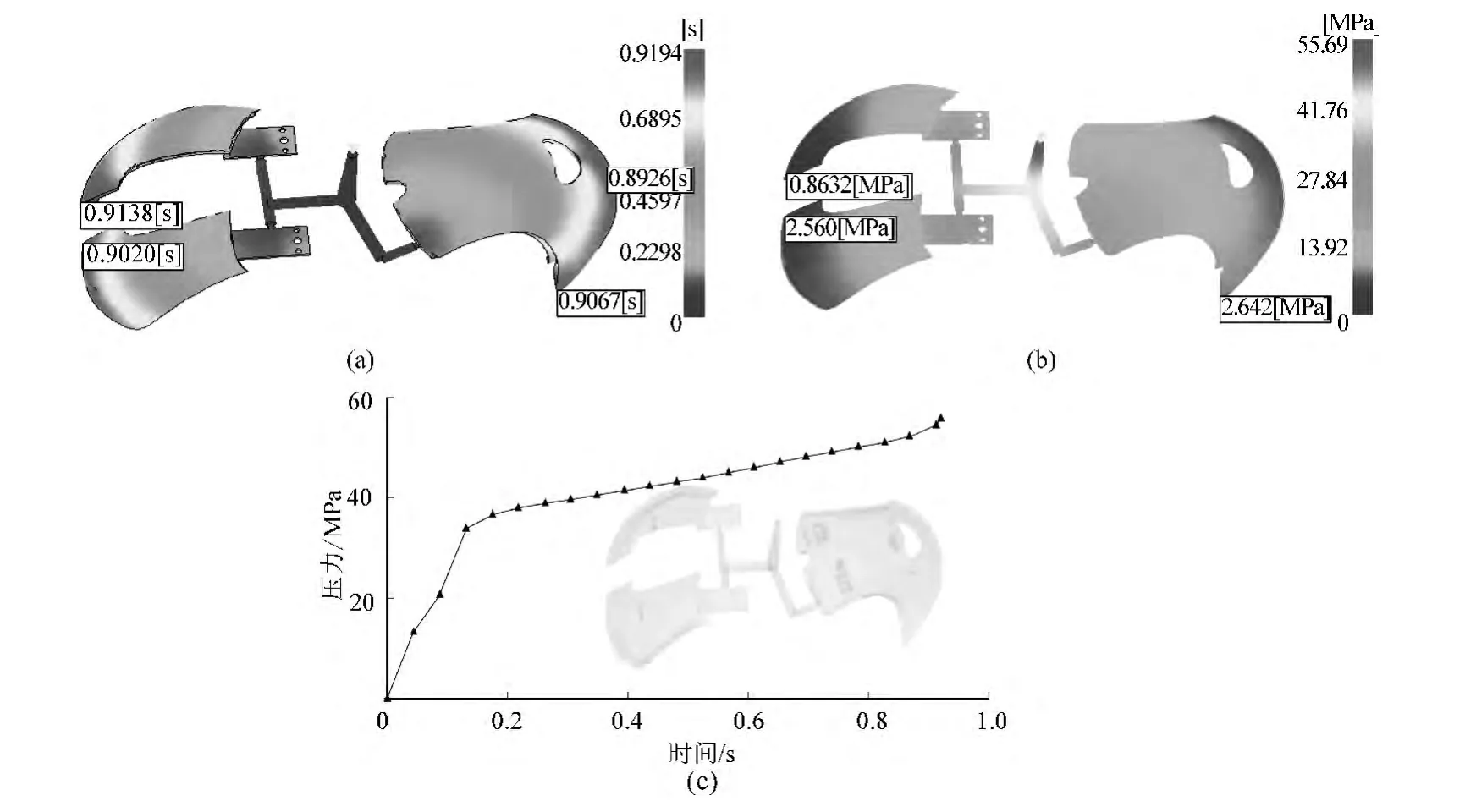

经过查询流道平衡后情况,二个一级分流道直径均变为4 mm,至主盖的二级分流道直径从4 mm变为3.29 mm,至右键盖的二级分流道直径从4 mm变为3.26 mm,至左键盖的二级分流道直径从4 mm变为3.25 mm,根据实际制造的方便性等圆整尺寸,本例中最后圆整的二级分流道的直径尺寸为至主盖取为3.3 mm,至右键盖与左键盖直径均取为3.2 mm,考虑到二级分流道直径尺寸的圆整,以及流动平衡后各腔压力差还有调整的必要,将右键盖处的浇口尺寸的高从0.6 mm增加到0.74 mm,将左键盖处的浇口尺寸的高从0.6 mm增加到0.76 mm,其他尺寸均保持不变。再次进行填充分析,从图10中可以看到填充时间不平衡性以及各型腔充满后压力不平衡性的效果均很好,注射位置处压力XY压力分布图反映出熔体填充过程中,压力上升很平稳,表明了浇注系统流动的平衡性已经处于良好状况。

图10 浇注系统优化后填充时间、型腔压力、压力XY图Fig.10 Fill time,cavity pressure and XY pressure after pouring system optimization

3 应用

根据浇注系统优化分析的结果,应用于鼠标模具的具体设计,其上模设计结果图如图11所示。

图11 鼠标配件上模装配图Fig.11 Assembly drawing of mouse fitting upper mold

4 结论

(1)在一模多腔异件布局的注射模具设计中,浇注系统的流动平衡性设计是模具设计最重要,同时也是最难解决的问题之一,也是保证各配件成型品质的前提,借助于一定的经验进行流道设计布置一般比较难达到较好的效果;

(2)借助于CAE的流道平衡分析模块进行变流道截面的迭代分析,可以获得较为理想的流动平衡性效果,使得在模具设计阶段就能从流动平衡性方面充分把握成型品质的基本状况。

[1]孙玲等.塑料成型工艺与模具设计[M].北京:清华大学出版社,2008:140-141.

[2]金杨福,钱欣.MoldflowInsight 2010注射成型分析基础[M].北京:化学工业出版社,2010:20-22.

[3]单岩等.2008.Moldflow模具分析技术基础与应用实例[M].北京:清华大学出版社,2012:345-347.

[4]周大路.基于Moldflow的注塑模流道平衡分析[J].塑料工业,2011,39 (8):52-54.Zhou Dalu.Injection Moldrunner Balancing Based on Moldflow Analysis[J].China Plasticindustry,2011,39(8):52-54.