锅炉给水前置泵电动机过载原因分析及处理

2014-09-11王强

王强

(山西昱光发电有限责任公司,山西 朔州 036900)

1 问题的提出

山西昱光发电有限责任公司(以下简称昱光发电公司)锅炉给水前置泵为某水泵厂生产的YNKn300/200-20Y/J型前置泵,该泵为单级双吸卧式蜗壳泵。该泵设计体积流量为585.23 t/h,扬程为45 m,转速为1 485 r/min。配套驱动电动机为某电动机厂生产的110 kW电动机,额定电流为200 A,该泵投运后,电动机电流随着运行时间增加逐步增大,投运3个月后,电动机电流过载严重,已无法正常投入运行。

2 前置泵运行工况分析

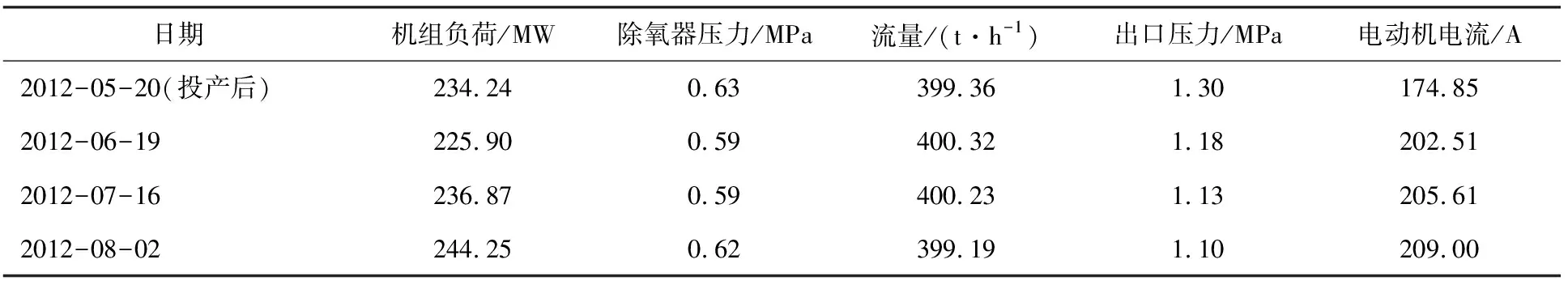

通过分散控制系统(DCS)选取了该泵在相同输出流量下的机组负荷、除氧器压力、前置泵出水流量、前置泵出口压力、电动机电流5组数据。从DCS历史数据分析比较中发现,机组投产初期(5月20日),机组在负荷234.24 MW时,该泵出水体积流量为400.00 t/h,出水压力为1.30 MPa时,电动机电流为174.85 A,满足设计要求。随着运行时间的推移,在相同流量下,压头不断降低,但电动机电流却不断增大。运行近3个月后,该泵出水流量在399.36 t/h时,出口压力降至1.10 MPa时,电动机电流增加至209.00 A,已超过电动机额定电流5%。前置泵在相同输出流量下运行数据对照见表1。

表1 前置泵运行数据对照表

3 电动机过载原因分析

笔者通过综合分析认为,电动机过载可能由以下几个方面的原因引起。

(1)锅炉给水流量过大,超过前置泵额定流量。将运行中电动机过载工况下前置泵的实际输出流量对照前置泵特性曲线进行了分析,运行过程中的最大输出流量没有超过前置泵设计工况范围,但输出流量和出口压力明显偏离前置泵特性曲线。由表1可以看出,在相同的输出流量下,电动机的电流随运行时间的增加有明显增大的趋势,说明给水系统流量变化不是引起前置泵流量过大的原因。

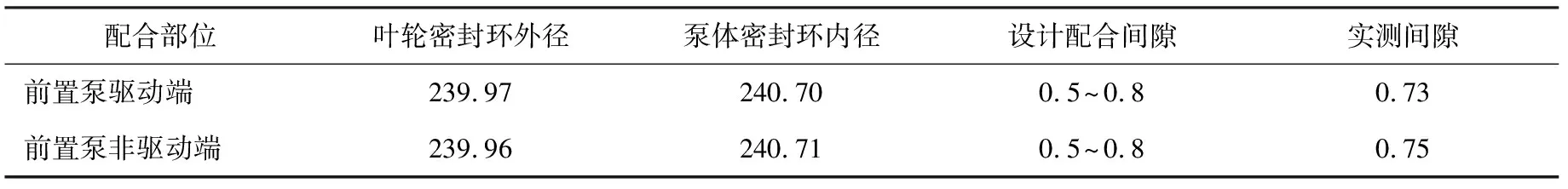

(2)前置泵泵体密封口环与叶轮密封环间隙过大。当水泵运行时,工质由出口通过泵体密封环和叶轮密封环回流至水泵叶轮入口,因泄漏量过大,在水泵出力超过额定流量时,电动机的工作电流超过额定值引起电动机过载。对2台前置泵泵体密封口环与叶轮密封环间隙进行了检查测量,发现该处配合间隙在合格范围内,故此,笔者认为密封环间隙过大也不是引起电动机过载的原因,测量数据见表2。在水泵检查中,也排除了动静部位摩擦而引起电动机过载的因素。

表2 前置泵叶轮密封环和泵体密封环间隙 mm

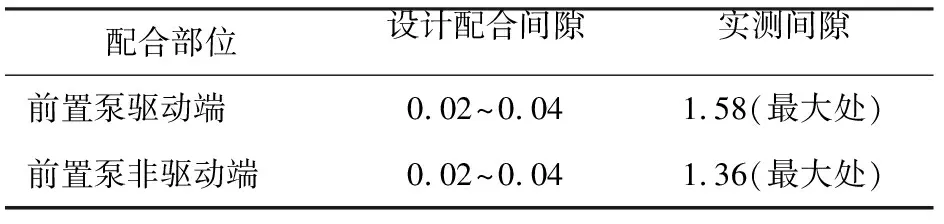

(3)内侧吸入口端盖与泵壳配合间隙过大。在水泵运行时,工质由出口通过内侧吸入口端盖与泵壳之间间隙回流至水泵叶轮入口,因泄漏量过大,水泵出力超过额定流量,引起电动机过载。对该水泵进行解体检查发现,该处有严重的冲刷痕迹,现场测量配合间隙已严重超标,配合间隙具体数据见表3。由此可确定电动机过载的主要原因是由内侧吸入口端盖与泵壳配合间隙过大所致。

表3 内侧吸入口端盖与泵壳配合间隙 mm

4 改造方案及效果

(1)因设备故障时还在保质期内,厂家同意重新加工已冲蚀损坏的泵壳和内侧吸入口端盖,材料由原来的ZG203-405变为2Cr13,提高材料的抗冲蚀性能和抗腐蚀性能,加工时配合部位表面粗糙度不低于1.6 μm,配合间隙按0.02~0.04 mm进行设计。

(2)考虑到水泵泵壳和内侧吸入口端盖制造周期较长,为确保设备尽快投入运行,改造方案定为暂时先对冲蚀损坏部位进行补焊修复,材料采用高铬合金钢焊丝,补焊后进行机加工,将密封面间隙加工调整至0.02~0.04 mm,新设备到厂后再进行更换。

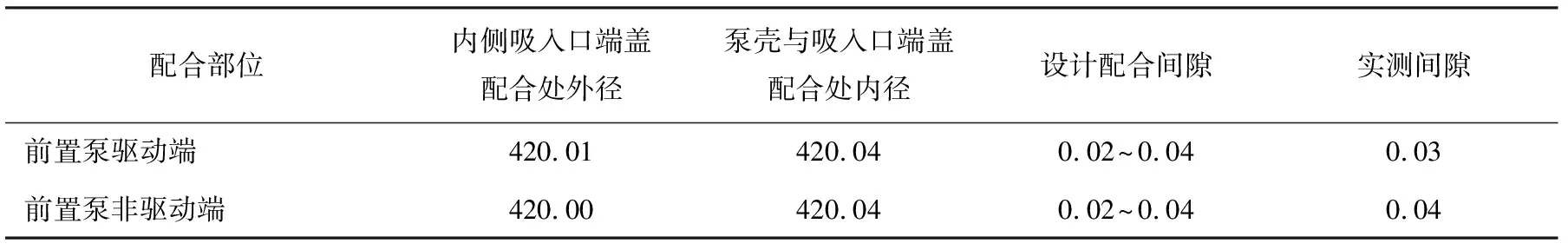

(3)新部件到厂后,对该水泵新加工的壳体和内侧吸入口端盖配合数据进行了测量,配合部位间隙符合设计要求。吸入口端盖与泵壳配合间隙见表4。

表4 吸入口端盖与泵壳配合间隙 mm

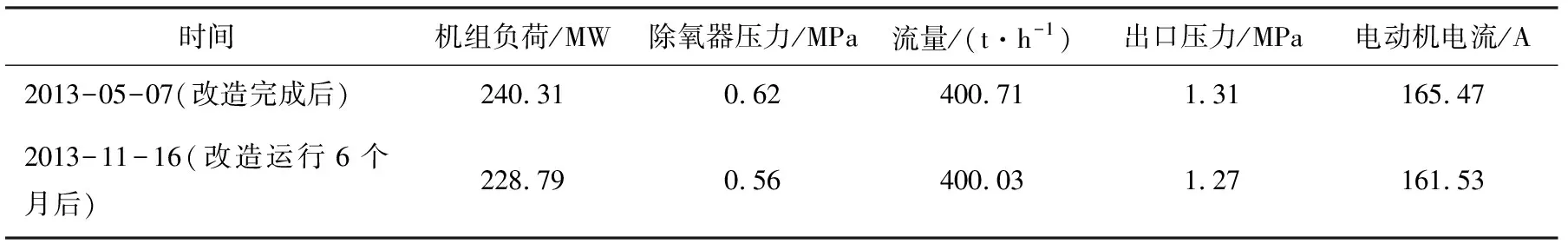

(4)该泵更换为新加工的水泵壳体和内侧吸入口端盖,经近半年的运行观察后,运行参数全部满足设计要求。改造后设备运行数据见表5。

表5 改造后设备运行数据

5 结束语

从以上分析可以看出,该泵制造时机加工精度较差,内侧吸入口端盖与泵体密封面配合间隙过大;另一方面是该泵的设计材质选用较低,抗冲蚀性能较差。在长时间泄漏水的冲蚀下,泄漏量越来越大,最终导致水泵出力达不到设计要求,引起电动机过载。该泵改造后,经近1年的运行观察,各种参数满足设计要求,电动机未再出现过载现象。

参考文献:

[1]杨诗成,王喜魁.泵与风机[M].北京:中国电力出版社,1990.