锅炉性能优化系统在680 MW超超临界机组的应用

2014-09-11赵志宏刘吉王莉宿云山李金丽

赵志宏,刘吉,王莉,宿云山,李金丽

(1.内蒙古京隆发电有限责任公司,内蒙古 乌兰察布 012100; 2.北京埃普瑞电力科技有限公司,北京 100055)

1 设备概况

某电厂680 MW机组锅炉为超超临界参数变压运行直流锅炉,П形布置、单炉膛、一次中间再热、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁,启动系统采用带再循环泵的启动系统。

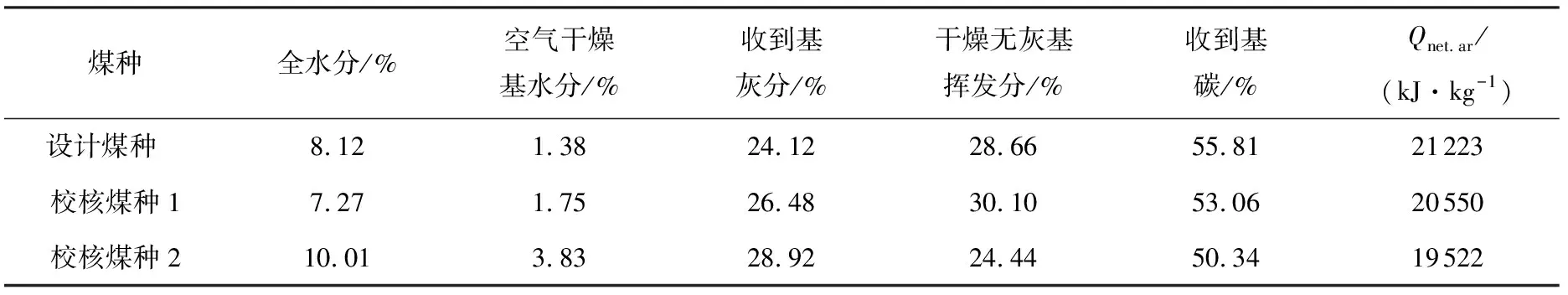

制粉系统采用中速磨正压直吹式系统,每台锅炉配6台HP1003/Dyn磨煤机,锅炉最大连续出力(BMCR)工况下5台磨煤机运行,1台备用。每台磨煤机供1层的4个燃烧器,采用低NOx燃烧器并配有分级送风燃烧系统,以降低NOx的生成量。试验期间燃用煤种为电厂目前使用的煤种,试验煤质特性见表1,锅炉主要参数见表2。

表1 燃煤特性

表2 锅炉主要参数

2 锅炉性能优化系统

锅炉性能优化系统(SOAP)是基于现代控制理论研究开发的过程优化控制系统,由系统优化软件和过程参数监测硬件共同组成。该系统引进欧美发电企业先进的系统理念和优化思想,结合国内燃煤电厂实际情况进行了适应性改进。SOAP以专家系统为指导,增加了锅炉系统运行的关键参数在线监测和控制,利用先进的人工神经网络技术、统计学回归分析和模糊数学等工具,分析并建立锅炉运行特性关系,为锅炉系统多重的输入参数和运行输出参数之间建立最佳组合模型。在保证锅炉系统安全运行的前提下,该系统可全面改善锅炉性能,降低供电煤耗和NOx排放。该系统具有如下特点。

(1)锅炉系统多目标全面优化。SOAP是一套对锅炉系统性能进行多目标全面优化的系统,能够利用统计学和人工智能神经网络建立锅炉系统运行参数间的关系和锅炉系统的运行特性,以达到锅炉系统全面优化的目标。

该软件系统可解决的问题有:供电煤耗、减温水量与排烟温度的改进,控制过热器与再热器超温和缓解炉膛顶部受热面结焦结渣,降低NOx,CO含量及飞灰含碳量等;同时,可对锅炉系统中与能耗有关的子系统(脱硫、脱硝、制粉、吹灰等)进行优化,在提高效率的同时,不同程度地减少辅机电耗、浆液投放量并优化吹灰方式。

(2)关键过程参数的在线监测和控制。SOAP引入了关键的中间过程参数——炉膛出口烟气温度在线监测。炉膛出口温度是反映锅炉运行状态的重要参数,有效控制该参数可以解决锅炉燃烧、NOx生成量、过热器/再热器超温等问题。SOAP特别安装了炉膛出口烟气温度测量系统,可有效控制对流受热面管壁温度、减温水投放量、炉膛顶部辐射受热面积灰结焦、NOx排放量等,在锅炉运行优化中起到了良好的效果。在人工神经网络建立运行优化数学模型的过程中,将此关键参数作为一个重要的限制条件。

(3)创造并精简数据。锅炉运行过程中各变量之间的关系极为复杂,任意一个调节参数的变化可能引起很多参数的变化。变量过多的情况下,锅炉系统的优化过程过于复杂,因此,去掉一些关联度低或冗余的变量是SOAP的技术特点。通过专家系统剔除质量不高的低关联数据或用数据挖掘的方法补充数据缺陷,也是SOAP人工神经网络训练快速收敛和建模的关键。

(4)优化结果的可操作性。SOAP在优化过程中直接采用实际的运行参数,故提供的运行优化结果也是具有可操作性的运行参数。对燃煤锅炉而言,该系统可以详细地指出一次、二次风风压及风量(包括一次、二次风的配比),风室压差,一次风挡板开度,二次风各层挡板开度和过氧量等具体调节参数。

(5)根据用户的需求设定目标值。用户可以选择SOAP对锅炉性能进行多目标全面优化,也可针对电厂自身的需求选择单个或多个优化对象。围绕选定优化的目标制订试验方案,提高相关因素的权重,达到选择性优化的目的。

3 SOAP在680 MW机组的应用

通过现场技术调研论证,收集历史运行数据和实时运行数据,划分安全边界与限制条件,分析锅炉优化方向及可能存在的优化空间,确定可调参数和反应参数,制订一系列的试验方案,包括680 MW负荷下5台磨煤机运行、480 MW负荷下5台磨煤机运行、430 MW负荷下4台磨煤机运行的性能优化试验。

在不同负荷、不同磨煤机组合运行方式下,对锅炉进行全方位系统化试验,试验包括吹灰优化、二次风风量与风压的调节、二次风风配风方式的调节、一次风风量的调节、一次风风压的调节、燃尽风(OFA)风量的调节、燃烧器使用的组合、烟气挡板的调节等。使用SOAP软件对试验数据进行筛选,通过人工神经网络对数据进行训练和分析后得出优化结果,为运行人员提供最佳运行曲线。完成优化结果的现场验证后,发布优化指导方案。

3.1 SOAP对供电煤耗的作用

锅炉性能优化试验可全面协调并改善锅炉系统的能量交换,是在锅炉系统经济性指标与可靠性指标中寻求统一的过程。例如,为了减缓氧化皮生长速度,需要适当降低炉膛温度,但炉膛温度降低会造成飞灰可燃物指标恶化。因此,对单一指标进行局部调试或优化调整,可能改善了某项指标,但对其他经济性或可靠性指标可能造成负面影响。只有对锅炉系统指标进行全面寻优并挖掘系统冗余空间,才有可能在超超临界锅炉系统的现有水平下实现突破。优化结果主要表现在同步降低厂用电率、降低飞灰可燃物和排烟温度、全面减少减温水投放量、达到并保持额定蒸汽温度和压力等锅炉运行经济指标、寻求并建立最佳运行组合模式。

现对680 MW负荷下5台磨煤机(A,B,C,D,E)燃烧组合方式试验数据进行分析。在保证锅炉安全、稳定燃烧的前提下,重新调整燃烧器摆角、OFA、燃烧器二次风、送风机电流。由图1~图3可以看出,在5台磨煤机满负荷运行工况下,锅炉的各项运行参数均得到了极大改善:蒸汽参数达到设计值,氧量从1.95% 降至1.39%,空气预热器(以下简称空预器)入口烟气温度从358 ℃降至356 ℃,飞灰中碳的质量分数从3.71%降至2.07%。根据节能对标手册《600 MW机组参数变化对煤耗率的影响》计算得到供电煤耗共降低3.614 g/(kW·h),见表3。

图1 主蒸汽温度和再热器温度变化

图2 空预器入口烟温和烟气氧量变化

图3 飞灰中碳的质量分数变化

表3 680 MW负荷下5台磨煤机运行试验结果

该机组锅炉在500 MW负荷下5台磨煤机运行、430 MW负荷下4台磨煤机运行试验显示,优化后分别降低供电煤耗2.052和2.454 g/(kW·h),见表4、表5。

表4 500 MW负荷下5台磨煤机运行试验结果

表5 430 MW负荷下4台磨煤机运行试验结果

通过挖掘锅炉系统的节能冗余空间,实现了在低氧运行方式下提高与燃烧有关的锅炉运行经济指标的目的。按照传统燃烧理论,炉膛氧量的降低会造成过热蒸汽和再热蒸汽温度降低,可能对供电煤耗指标产生负面作用。但系统优化试验结果显示,锅炉系统在设计和运行方式方面存在可挖掘的空间,可以采用系统优化的方法同步改善各项经济性和可靠性指标。

3.2 SOAP实现吹灰优化

吹灰系统优化是根据锅炉受热面进、出口烟气温度的变化来判断锅炉各受热面的结焦、结渣与积灰情况,优化吹灰次数、吹灰时间和吹灰次序,对锅炉系统的经济运行产生良好影响。在该项目中,结合炉膛测温仪提供的炉膛出口烟温以及各子系统的入口和出口温度,进行锅炉系统能量交换的逻辑分析和优化。

电厂之前的吹灰习惯为每天每班对锅炉炉膛、水平烟道、竖井烟道吹扫1次,对空预器吹扫2次,即炉膛、水平烟道、竖井烟道每天吹扫3次,空预器吹扫6次。

3.2.1 炉膛吹灰

图4为吹灰试验时炉膛烟温(即炉膛出口烟温)的变化。09:00—10:40为炉膛吹灰期,炉膛出口烟温从1 030 ℃降至940 ℃,降低了90 ℃;10:40—14:30为非吹灰时段,炉膛出口烟温有明显上升趋势,上升至1 020 ℃左右后基本稳定。说明炉膛吹灰对烟温影响较大,应配合蒸汽温度参数和减温水投放情况进行综合分析,做出最佳吹灰时机、吹灰时间以及次数的选择。此外,这种烟气温度的变化形式表明结焦情况不严重,利用吹灰改善结焦情况作用不大。

图4 吹灰试验时炉膛出口烟温变化

3.2.2 水平烟道吹灰

图5为水平烟道吹灰试验时过热器烟温变化曲线。12:50—14:10为吹灰期,过热器烟道右侧烟温从528 ℃下降到517 ℃,降低了11 ℃;14:10—15:50停止吹灰,过热器烟道右侧烟温1 h后回升到524 ℃,并保持稳定。该现象表明,水平烟道吹灰对烟气温度的影响有限,在积灰与落灰处于某种动态平衡的情况下,水平烟道可以减少吹灰次数甚至不吹。

图5 水平烟道吹灰试验时过热器烟温变化

3.2.3 竖井烟道吹灰

图6为竖井烟道吹灰试验时再热器烟温变化曲线。15:20—16:00为吹灰期,16:00—17:35为非吹灰时段,在这两个区间中,再热器烟气挡板入口与省煤器出口烟温基本无明显变化,说明竖井烟道无积灰现象,可减少吹灰或不吹。

图6 竖井烟道吹灰试验时再热器烟温变化

3.2.4 空预器吹灰

图7为吹灰试验时空预器出口烟温的变化。14:00—15:15为吹灰期,空预器出口烟温下降约1 ℃,吹灰效果不明显,对排烟温度影响很小。因此,可减少空预器吹灰次数,可根据现场烟气温度变化情况1天吹1次或2天吹1次即可,既可节省吹灰损耗也可降低过吹造成吹灰器磨损。

图7 空预器出口烟温变化

3.3 SOAP对降低NOx的作用

在保证锅炉系统经济性参数达标的前提下,合理采用低氧运行方式能有效抑制NOx的生成和排放。由图8~图10 可知, NOx的排放质量浓度随氧量的减少而减少,在燃用接近设计煤种和BMCR工况下,锅炉NOx的排放质量浓度不超过160 mg/m3,远远低于国家排放标准400 mg/m3。

图8 680 MW(5台磨)试验NOx排放与氧量变化

图9 500 MW(5台磨)试验NOx排放与氧量变化

图10 430 MW(4台磨)试验NOx排放与氧量变化

在680 MW负荷5台磨煤机运行优化试验前,NOx排放质量浓度为260 mg/m3,烟气中氧的体积分数为2.51%,经过全方面系统化的试验后,NOx排放质量浓度降至163 mg/m3,烟气中氧的体积分数降至1.90%。在500 MW负荷5台磨煤机运行优化试验前NOx排放质量浓度为267 mg/m3,锅炉性能优化试验后NOx质量浓度降至195 mg/m3。在430 MW负荷4台磨煤机运行优化试验后,NOx排放质量浓度由试验前的282 mg/m3降至213 mg/m3。

3.4 SOAP提高锅炉系统的可靠性

炉膛出口烟温是整个烟气系统的上游参数,如果控制好该温度,烟气系统所面临的超温、锅炉顶部结焦结渣等问题将迎刃而解。图11为680 MW负荷时炉膛出口烟气温度的变化趋势。优化试验期间,炉膛出口烟温从1 100 ℃左右降至1 060 ℃左右且一直保持平稳,下降约40 ℃,这对控制管壁超温、降低排烟温度并减缓氧化皮的生长速率等都有积极作用。

图11 680 MW(5台磨)试验炉膛出口烟温变化

同时,SOAP可实时读取管壁温度,实时监控和预测氧化皮的生长速率及高温受热面管材的剩余寿命,可有效提高锅炉管材的可靠性。

4 结论

通过锅炉性能优化试验,提高了锅炉设备运行的经济性,在满负荷(680 MW)工况下降低发电机组供电煤耗3.24 g/(kW·h),同时提高了运行的可靠性;锅炉系统运行参数全面优化,可预防或治理锅炉四管超温、结焦结渣以及高温腐蚀,并具有氧化皮生长速率评估功能;实现了锅炉系统运行科学化管理,规范了运行人员的运行方式。

参考文献:

[1]王秀林.锅炉性能优化系统的应用试验[J].中国电力,2004(12):45-48.

[2]高岩.基于专家系统的锅炉燃烧系统优化控制[J].电力自动化设备,2005,25(5):27-29.

[3]刘福国.双人工神经网络建模及约束条件下的遗传算法优化[J].动力工程,2007,27(3):57-61.

[4]黄磊,梁邵华,李秋白,等.锅炉在线燃烧优化系统设计特点及应用[J].中国电力,2008,41(1):60-62.

[5]陈炳艺.配300 MW循环流化床锅炉机组控制系统的优化[J].热力发电,2012(9):68-71.

[6]周昊,朱洪波,曾庭华,等.基于遗传算法的燃煤锅炉热效率优化[J].中国电机工程学报,2002,22(7):125-128.