提高LNG接收站槽车装车速度的探讨

2014-09-10周宇罕徐菲菲杨伟红

周宇罕,徐菲菲,杨伟红

(中海浙江宁波液化天然气有限公司,浙江 宁波 315200)

天然气作为清洁能源越来越受到青睐,很多国家都将天然气做为首选燃料,天然气在能源供应中的比例迅速增加,至2013年底国内已建成运行的液化天燃气(LNG)接收站有10个,且陆续将有更多的LNG接收站建成。LNG作为一种低温液体,温度达到-165℃,气液膨胀比约为1∶600,爆炸极限为5%~15%,气化后的天然气属于易燃易爆甲A类火灾危险气体。

LNG接收站是储存LNG后往外输送天然气的场所。从国外引进LNG,需通过LNG船运至LNG接收站,再由LNG槽车运输送至用户或经升温升压后通过区域天然气管网送至用户。LNG装车撬对LNG槽车进行充装,通过陆路运输送往各类用户。LNG在接收站的槽车区主要由装车系统和地衡系统组成。装车系统主要设备是装车撬,主要由1对装车液相和气相鹤管臂、流量计、静电报警控制器、压力变送器、装车流量控制阀、紧急切断阀、相关管道和控制系统等组成。装车撬的管道仪表流程如图1所示。

图1 LNG装车撬的管道仪表流程示意

LNG装车撬主要的设计标准如下:

1) BSEN 1474—2008 《InstallationandEquipmentforLiquefiedNaturalGasDesignandTestingofLoading/UnloadingArms》。

2) HG/T 21608—2012《液体装卸臂工程技术要求》。

3) GB/T 22724—2008《液化天然气设备与安装陆上装置设计》。

LNG槽车的装载量会根据用户的需求而发生变化,往往受季节的影响较大。在夏季和冬季需求量较大时,装车的速度、效率显得尤为重要。

1 原装车系统存在的问题

1.1 装车前的准备

装车前的准备包括车辆和人员信息核查、安全检查、空车称重、车辆IC卡的制作、与地方安监部门系统的核查等。

该过程中影响装车效率的主要问题:

1) 信息和数据的录入、核对,安全检查,称重等,需在槽车控制室附近排队进行,导致操作人员工作量大,无法满足大量的槽车装运,车辆安排混乱,并且影响交通。

2) 原有设计未考虑信息共享,地衡系统和装车控制系统相互独立,一套数据重复输入,操作人员工作量大。

1.2 LNG槽车的充装

装车过程包括: 车辆与装车撬的连接、气密试压、预冷、提速、全速、减速、车辆与装车撬的脱离。该过程中影响装车效率的主要问题:

1) 连接和脱离装车撬受槽车司机的操作熟练程度和低气温影响较大,尤其是冬天阴雨天气,气温在0℃以下,且空气中的湿度大,造成连接处更易结冰。

2) 气压试验时间需1min,偏长。

3) 预冷时间设置不合理。在装载较为频繁时,装车臂处于基本预冷完全的程度,且预冷时间固定为5min,造成重复预冷且降温不明显。

4) 全速装车时通过撬内的流量调节阀FV-1和质量流量计FT-1控制,使其流量达到设计的60m3/h,装车速度偏低。

5) 现装车量与装车目标值的偏差值,接近某一设定值(偏差设定值)时,装车的流量从60m3/h开始减小。原设计的偏差设定值为500kg,根据实际运行情况,流量调节阀能快速响应,可以考虑调整减小偏差设定值。

1.3 称重和打印磅单

装车的最后一步是出站前的称重、打印榜单,也是装车中贸易计量的重要环节。该过程中影响装车效率的主要问题:

1) 装车系统与地衡系统相互独立,数据没有共享,造成人员工作量大、司机长时间排队等候的情况,降低了工作效率。

2) 用于贸易交接的称重数据通过人工填写,存在安全隐患。

1.4 装车时间的统计

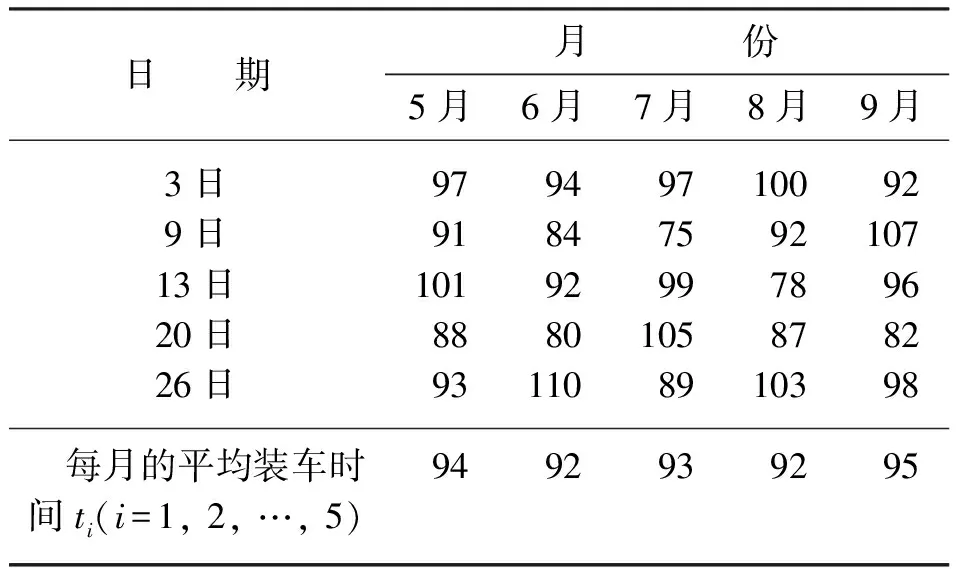

根据实际运行装车情况,随机收集了2013年5~9月,每个月5天的槽车每车装车的平均时间(按进、出地衡时间点),见表1所列,并计算出了每个月的平均装车时间。

表1 2013年5~9月随机抽取5天每天装车时间统计 min

(1)

上述问题的存在,需要通过管理、技术改进,在符合相关国际、国内标准及确保安全的前提下,减少操作人员的工作量、提高装车速度,最终提升企业的生产能力和提高经济效益。

2 改造及优化措施

2.1 装车前的准备

将接收站附近空旷场地作为停车场,在停车场新增1套信息录入系统,与当地安监系统联网。LNG槽车进入停车场接受安全检查,并与安监系统的登记信息核对,对检查合格的LNG车辆,制作IC卡,录入相应的装车信息(包括客户名称、运输单位名称、车辆公司名称、车牌号、槽罐所属公司、槽罐号、槽罐容量、槽罐空车质量、槽罐最大质量、驾驶员所属公司、驾驶员姓名、押运员所属公司、押运员姓名、计划装载量等)后,IC卡随车进入接收站的地衡。

将地衡系统与装车系统,通过RS-485总线进行通信连接,整合信息系统,实现装车IC卡内的信息共享,在车辆进入厂区装车前通过快速刷卡获取相关车辆及人员信息,提高车辆进出场装车效率。

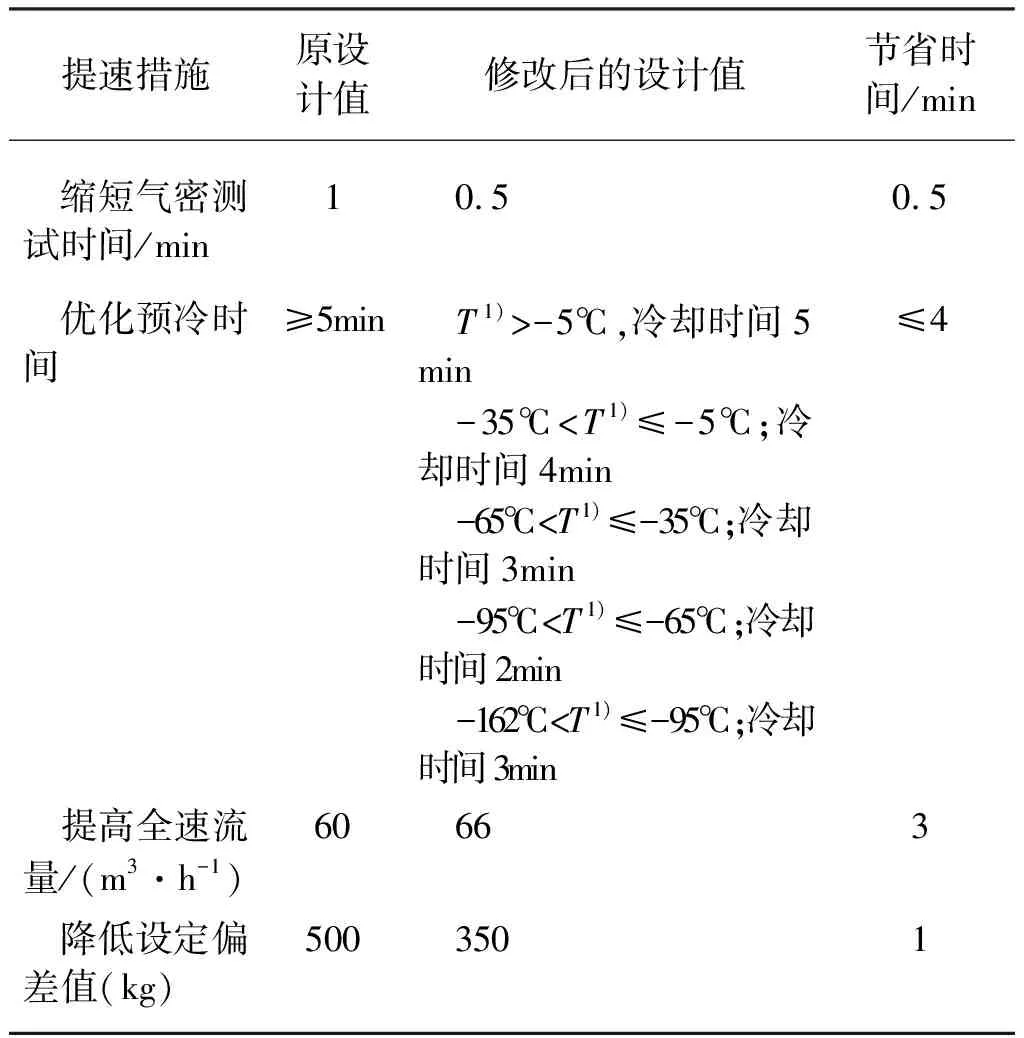

2.2 优化充装程序

根据一年多的运行经验,在满足测试要求的前提下,将气密测试时间可以从1min调整至0.5min。

装车臂包括液相臂和气相臂,分别连接装车撬与LNG槽车。由于LNG低温的原因,在达到设计的装车流速之前必须进行预冷,预冷结束的工艺设计参数为液相臂温度TTI4≤-135℃,气相臂温度TTI5≤-50℃,同时满足预冷时间最少需要5min。通过实际测试,在满足装车臂温度的情况下,将PLC程序调整为具有“优先进入”控制功能的程序。在装车频繁,装车时间间隔较短时,预冷时间可以根据装车臂的实际温度自动进行调整,避免了人为误操作。当槽车装车臂的温度较低时,预冷时间较短,而当槽车装车臂的温度较高时,预冷时间自动延长(具体调整措施见表2所列)。

表2 修改参数后的装车时间统计

全速流量的调整也至关重要。槽车装车臂原设计最大流量为60m3/h,根据规范BSEN 1474—2008第4.7.1 条的规定,槽车装车臂最大流量可以到达80m3/h。在保证安全的前提下,经过大量试验,将全速装车流量提至66m3/h运行。LNG的流量由质量流量计测量,通过PLC的运算,控制流量阀,达到稳定运行的目的。

鉴于流量调节阀能快速响应,因而将原设计设定偏差值500kg修改为350kg。

3 效 果

改造及优化后,随机收集了2013年12月~2014年1月期间的槽车每车装车的平均时间,见表3所列,计算出了每个月的平均装车时间。

(2)

(i=1, 2, …, 31)

表3 2013年12月~2014年1月每天每车平均装车时间统计表 min

对优化前后槽车装车时间进行对比,由式(1),(2)可以看出,优化后平均每车装车时间缩短了约21min。同时,装车程序优化后未出现任何影响装车的问题。装车速度提高后,每台装车撬每个月(按30d计算)可以多装载槽车135.48车次,每辆槽车装载量为19.5t,故每个月可以加装2641.86t。

4 结束语

根据日后的运行情况,装车过程还可以不断改进,尤其是全速流量的提高,但需要不断地积累实际装车经验,并且要考虑振动、噪声等因素。成套设备的运行效果,与设计的质量、标准有较大的关系。装车效率的提高与操作现场情况和设备维护情况相关。LNG装车速度的提高,需要设计、操作、维修人员的共同努力。通过装车系统配置及装车程序优化等经验的不断总结,装车速度会不断地进行优化调整,以达到与实际运行的最佳匹配。

参考文献:

[1]顾安忠.液化天然气技术手册[M].北京: 机械工业出版社,2010: 284-345.

[2]NFPA. NFPA 59A-2006 Production, Storage and Handling of Liquefied Natural Gas (LNG) [S]. NFPA, 2006.

[3]熊光德,毛云龙.LNG的储存和运输[J].天然气与石油,2005,23(02): 17-20.

[4]廖志敏,杜晓春,陈刚,等.LNG的研究和应用[J].天然气与石油,2005,23(03): 28-31.

[5]华陆工程科技有限责任公司,全国化工工艺配管设计技术中心站,连云港远洋流体装卸设备有限公司.HG/T 21608—2012液体装卸臂工程技术要求[S].北京: 中国标准出版社,2012.

[6]中国石化集团中原石油勘探局勘察设计研究院,中海油天然气及发电有限责任公司,中国石油西南油气田分公司天然气研究院.GB/T 22724—2008液化天然气设备与安装陆上装置设计[S].北京: 中国标准出版社,2009.

[7]贺耿,王正,包光磊.LNG槽车装车系统的特点[J].油气储运,2012(04): 11-15.

[8]中原油田勘察设计研究院,青岛英派尔化学工程公司,河南中原绿能高科股份有限公司.GB/T 20368—2006液化天然气(LNG)生产、储存和装运[S].北京: 中国标准出版社,2006.