基于专家系统的天然气改质优化控制系统设计

2014-09-10张剑

张剑

(上海化工研究院,上海 200062)

1 概 述

当前中国面临的能源紧缺与环境恶化问题日益严峻,迫使作为传统高能耗、高污染的燃气行业由以煤为原料的生产方式向以天然气等清洁型能源为原料的生产方式转变。天然气常压循环催化裂化改质气工艺(CCR工艺)是从国外引进的新工艺,与传统煤制气相比,改质气具有清洁无污染的优点。通常1m3的天然气可改质成3m3符合城市管道煤气燃烧特性的人工煤气,大幅节约了天然气能源的消耗。

CCR工艺的原理是天然气与水蒸气在催化剂的作用下,进行转化反应,生成H2,CO。主要反应集合为

(1)

式(1)的特点是反应过程为吸热反应,热量通过天然气燃烧产生的高温烟气提供。整个制气生产过程由加热阶段和制气阶段循环交替进行。一个完整的循环周期时间为2min。CCR的生产流程如图1所示。

图1 CCR的生产流程示意

CCR工艺具有工艺流程短、采用原料广泛、常压操作、污染物排放少、生产资源可重复利用等优点,目前国内已有大连、南京、上海、广州等地进行了技术引进,至今全国共投产生产线14条,年总产能约为1.5×109m3。

2 CCR生产存在的问题

上海浦东煤气制气有限公司目前共建成投产4条CCR生产线,根据上海市节能减排工作的要求, 2010年该公司对3号改质生产线做了全面的热平衡测试,发现当前CCR生产主要存在以下两个突出的问题:1)缺少适合间歇性生产工艺的在线气体取样分析设备,操作人员对改质气与烟气的组成比例不能及时掌握,造成调整工艺参数时具有很大的盲目性与滞后性;2)生产过程各类能源损耗较大,节能降耗优化控制方法缺失,针对如何提高天然气转化率、降低改质用蒸汽及加热用空气使用量,国内外都没有系统的控制方法能借鉴,操作人员操控缺乏严谨性与一致性,生产质量因人而异。

3 在线专家控制系统设计

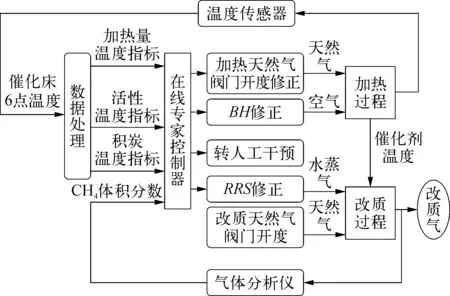

在线专家控制系统设计开发的目的是为了解决CCR生产中暴露的节能降耗优化控制方法缺失的问题。专家系统软件采用C#语言进行编写,包括专家优化子系统、人机界面子系统和OPC客户端三个部分,软件通过OPC技术与原有DCS及新增改质气/烟气采样分析系统进行数据交换,在线专家控制系统结构如图2所示。

其中专家优化子系统由知识库、数据库、推理机模块三部分组成,其中最核心的是知识库模块。根据要求专家系统的目标是提高天然气转化率,减少未分解水蒸气潜热损失以及降低烟气残氧量,其中最核心的目标是提高天然气转化率。因此,在专家规则的设计上笔者以改质气中CH4体积分数为调控目标,CH4体积分数越低表示天然气的转化率越高,影响CH4体积分数最关键的因素是催化剂的状态,主要包括催化剂的反应温度、活性、积炭程度、寿命等指标,笔者根据反应的内在基理与操作人员的实际经验在规则设定上做了如下的设计。

图2 在线专家控制系统结构示意

3.1 催化剂温度控制规则

根据CCR生产工艺,加热阶段主要作用是控制改质阶段催化剂的初始温度,保证改质能够进行充分。催化层温度是由加热用天然气燃烧产生的热量来提供的,燃烧发生在改质炉前部的燃烧室,通过风量(空气量)的调节将热量吹向位于改质炉后部改质室的催化层,在这里风量的主要作用有两点:作为天然气的助燃剂,为反应提供热源;作为催化层温度的调节手段,控制各点温度。风量与天然气的比值称为BH值。

根据上述特点,笔者设计控制规则分两步实现,首先找到能为催化层提供足够热量的加热用天然气量,然后通过风量的调节使催化层各点温度达到适合反应的温度。图3为加热时改质炉内各点温度状态的监控截图。

图3 加热阶段炉内温度分布

根据操作人员经验,501温度是衡量加热量是否足够的重要标准,由于温度与热量的差异,看加热量是否满足除了要看501温度之外还要看增加风量后该点温度的下降趋势,若下降缓慢则说明加热量足够,可支撑通过风量调节催化层各点温度,反之则说明加热量还须增加。

1)加热天然气部分的主要控制规则如下:

a)If 501温度≤预设值 Then 加热天然气阀门开度+0.5%。

b)If 501温度>预设值 and 温度下降趋势≥预设值 Then 加热天然气阀门开度+0.5%。

c)If 501温度>预设值 and 温度下降趋势<预设值 Then 加热天然气阀门开度-0.5%。

根据技术数据,改质使用的氧化镍催化剂最佳工作温度区间为700~1000℃。由于催化层较厚,仅依靠507,509,531,533这4点温度来衡量整个催化层的温度分布是不够全面的。另外,催化剂的最佳工作温度也会随着催化剂性能的改变而变化,并非一个固定值,对其进行最优值控制是非常困难的,因而笔者在催化层温度控制上采用的是连续寻优方案,利用计算机循环计算的特点以及新增气体在线分析数据的优势,以最终改质气中CH4体积分数为判断标准,始终保证使鼓风量的变化向使CH4体积分数降低的方向进行,从而避免进行复杂的建模与计算,简化控制结构,适合工业场合应用,间接地也可使催化层的温度向实际状况下的最优温度靠近,为操作人员提供参考。

2)风量部分主要控制规则如下:

a)DoBH+0.05。

b)If CH4体积分数<前次CH4体积分数ThenBH+0.05。

c)If CH4体积分数≥前次CH4体积分数ThenBH-0.05。

d)If CH4体积分数≤前次CH4体积分数ThenBH-0.05。

e)If CH4体积分数>前次CH4体积分数Then Exit。

3.2 烟气残氧量控制规则计

对于降低烟气残氧量,必须结合实际反应需要不能盲目降低,最关键的是找到生产所允许的残氧量最低值。由于O2主要通过风量带入系统,过量空气进入系统燃烧后剩余的O2绝大部分被还原态的催化剂吸收,余下部分随燃烧产生的烟气排出,即残氧量,因此风量与残氧量存在正比关系,由此笔者可以得到使改质气中CH4体积分数达到最低的风量时相对应系统所允许的残氧量最低值这一论断,若低于最低值则不但不能使催化剂性能达到最佳,而且还会出现冒黑烟等损害环境的情况。因此,残氧量规则与风量规则是相互统一的。

3.3 催化剂活性控制规则

根据改质工艺的特点,在改质阶段催化剂会放出所吸收的氧原子,促进天然气、水蒸气发生反应,反应吸收大量热量使催化剂温度降低。在整个反应周期中催化剂会不断经历氧化与还原的过程,即伴随着温度的不断升高与降低。随着催化剂使用时间变长,活性会逐渐下降,从而发生还原性能不足的情况,影响到天然气的转化率。当发生这种情况时系统需要发出警告,通知操作人员尽快停车对催化剂进行整体还原操作。衡量催化剂活性的重要指标是催化剂在加热阶段最高温度与改质阶段最低温度的差值,差值越小表示活性越差。催化剂活性主要规则如下:

If 催化剂反应温差<预设值 Then 提示“催化剂活性低于预设值,请进行还原操作”。

3.4 改质水蒸气控制规则

影响天然气转化率的因素,除了催化剂的状态之外,另一个重要因素是改质阶段水蒸气的量。水蒸气量过多对整个过程的影响有以下三点:拉低催化层温度,浪费加热阶段热量,使催化剂偏离最佳工作温度;浪费水蒸气,造成潜热严重损失;浪费天然气,过快的流速使部分天然气来不及反应直接被吹到后系统。水蒸气量过少对过程也有严重影响,容易导致催化剂积炭现象。这是由于水蒸气量相对过少使过量部分的天然气在高温无氧环境下生成炭并依附在催化层的尾部,主要危害在于水蒸气与炭发生水煤气反应,导致催化层尾部温度大幅升高,严重的会使催化剂融化,直接影响催化剂的性能与寿命。

因此,无论水蒸气量过多或过少都会对天然气转化率产生不利影响,必须结合实际反应需要调节,不能盲目降低或升高。从节能降耗的角度来看,笔者的控制目标应该是使催化剂在不发生积炭的前提下将水蒸气的使用量降至最低。在方案选择上同样采用的是连续寻优的方法,始终保证使水蒸气量的变化向使CH4体积分数降低的方向进行。根据前面的分析,CH4体积分数的最低值对应着水蒸气量所允许的最小值,因此该过程间接地也可使水蒸气量向实际状况下的最低值靠近,为操作人员提供参考。水蒸气与天然气的比值称为RRS值。主要控制规则如下:

1)If 531温度-511温度≤预设值 Then 提示“催化剂积炭,请进行除炭操作”。

2)DoRRS+0.05。

3)If CH4体积分数<前次CH4体积分数ThenRRS+0.05。

4)If CH4体积分数≥前次CH4体积分数ThenRRS-0.05。

5)If CH4体积分数≤前次CH4体积分数ThenRRS-0.05。

6)If CH4体积分数>前次CH4体积分数Then Exit。

在实际设计使用中笔者采用的控制原理如图4所示,根据上述一系列专家优化控制规则,在线专家控制器在结构上分为加热量控制模块、风量控制模块及蒸汽量控制模块三个部分,在运行中依次循环执行、滚动优化。其中加热量控制模块的程序执行周期与生产周期同步,为2min;风量控制模块与蒸汽控制模块的程序执行周期与在线气体取样分析系统周期同步,为4min。

图4 改质水蒸气控制规则示意

4 专家系统实施效果

经过实际应用,笔者得到专家系统投运后相关生产状况数据与之前主要数据的对比,见表1所列。

表1 技术经济参数比较

续表1

通过比较后发现在项目实施后3号改质炉几乎各项指标均比之前有了提高,节能降耗效果比较明显。项目的节能降耗主要体现在两个方面:改质炉整体热效率的提高,通过计算改质炉可节约标准煤约390t/a;过剩空气减少所带来的鼓风量降低,所带来的能耗节约为标准煤180t/a。(以上数据按每条改质生产线年平均投产率58%计算)。

综上所述,通过该项目的实施,改质炉可实现装置能耗节约折合标准煤约570t/a,折合原煤855t/a,按目前市场价可节约约50万元/a,节能减排经济效益十分可观。

5 结束语

在基于对天然气改质反应原理以及丰富现场生产与维护经验的基础上设计与开发了天然气改质节能降耗在线专家控制系统,能够有效控制天然气改质生产工艺综合能耗,满足情况多变的控制要求,为天然气改质生产工艺提供了一套创新、自动化程度高的优化控制方案,对同类生产装置提升节能降耗水平具有示范与指导意义。

参考文献:

[1]俞金寿.工业过程先进控制[M].北京:中国石化出版社,2002.

[2]朱红玉.CCR工艺在投产过程中的问题处理[J]. 燃料与化工, 2003,34(03):131-133.

[3]张宝金.天然气改制技术的开发[J].煤气与热力,2005,25(08):29-31.

[4]张贵军,柴天佑. 基于专家系统的智能控制的研究现状及发展方向[J].东北大学学报,1995,98(16):495-499.

[5]李永正.专家控制技术和智能控制理论的发展[J].自动化仪表,1997,18(07):1-5.

[6]赵虹.实时控制专家系统及其在国内的应用[J].海南大学学报,1997,(06):53-157.

[7]韩淑慧,钱锋.乙烯精馏塔压差实时专家控制系统[J].华东理工大学学报(自然科学版),2003,29(03):291-294.

[8]黄海燕, 俞安然.乙烯生产中精馏塔的专家控制系统[J].华东理工大学学报(自然科学版),2007,33(02):242-247.

[9]唐向清,魏建华.专家系统与专家智能控制[J]. 现代制造工程,2008(02):84-86.

[10]蒋国睿,张俊明.OPC技术在天然气改质制气系统中的应用[J].自动化与仪器仪表,2012(06):89-91.