锅炉磨煤机分离器改造及性能试验分析

2014-09-10牛利权周超

牛利权,周超

(宁夏京能宁东发电有限责任公司,宁夏 灵武 750400)

1 问题的提出

宁夏京能宁东发电有限责任公司(以下简称宁东发电公司)一期为2台660 MW燃煤汽轮发电空冷机组,锅炉为超临界参数变压运行、螺旋管圈加垂直管直流炉;锅炉采用单炉膛、一次中间再热、切圆燃烧、平衡通风、固态排渣、全钢悬吊结构Π形锅炉和室内布置,锅炉为紧身封闭结构。4台低NOx墙式直流燃烧器采用四面墙布置、切圆燃烧,6台ZGM113G-II中速磨煤机配正压直吹制粉系统。

磨煤机的作用是将原煤磨制成合格的煤粉送入炉膛进行燃烧,根据转速的高低,磨煤机可分为低速磨煤机、中速磨煤机和高速磨煤机,因中速磨煤机具有制粉电耗低、运行维护量小、检修方便等特点,该机型普遍应用于超临界、超超临界锅炉机组。宁东发电公司的磨煤机设计阻力为5.65 kPa,最大出力为72.5 t/h,静态分离器分离的煤粉细度R90为10%~40%,磨煤机原设计采用静态分离器,静态分离器主要由分离器壳体、折向门、内锥体、回粉挡板、折向门操作器、出粉口和落煤管等组成,其作用是将研磨区送来的气粉混合物中的粗颗粒分离出来,通过回粉挡板返回研磨区,符合燃烧要求的煤粉通过出粉口送入锅炉。煤粉细度的调整是通过操作折向门操作器联动调整折向门的开度来实现。折向门的开度一般为25°~80°,正常工作角度约45°,最佳工作角度经过磨煤机试验确定为45°~55°。

本文以北京电力设备总厂生产的ZGM113G-Ⅱ型磨煤机动静态组合式分离器及静态分离器为例,分别对磨煤机分离器形式对煤粉细度、均匀性指数、磨煤机电耗等参数进行了对比分析,若实施磨煤机分离器改造,会进一步提高制粉系统的经济性和安全性。

2 静态分离器的改造效果

2.1 静态分离器的改造

宁东发电公司静态分离器改造采用了美国阿米那电力环保公司技术,改造中拆除了原煤粉分离器的内锥体、折向挡板、部分回粉锥、出粉口锥筒及锁气器,更换了新的内锥体、折向挡板、导流板、回粉锥拆分段、出粉口锥筒及锁气器,并对原煤粉分离器进行了改造,将原设计可调节折向挡板更换为固定挡板(不可调整)。针对磨煤机内流场进行了优化设计,进一步减少分离器阻力,提高煤粉分离效率,以达到提高磨煤机经济性的目的。

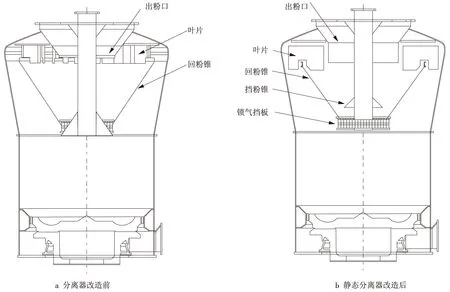

采用了美国阿米那电力环保公司技术对磨煤机静态分离器进行改造,主要是通过模态分析及实际模拟试验,设计出适合当前制粉系统的静态分离器,改造前、后的静态分离器结构如图1所示。通过优化,煤粉分离器的内部结构更为流畅,进一步降低了分离器阻力,提高了煤粉分离的效率。与传统意义的分离器相比,改造后的静态分离器具有以下优点:(1)在分离器出口的煤粉粒径分布更细;(2)增大了粒径大于150 μm的煤粉分离;(3)与现有分离器相比,压降明显降低。

图1 改造前、后的静态分离器结构

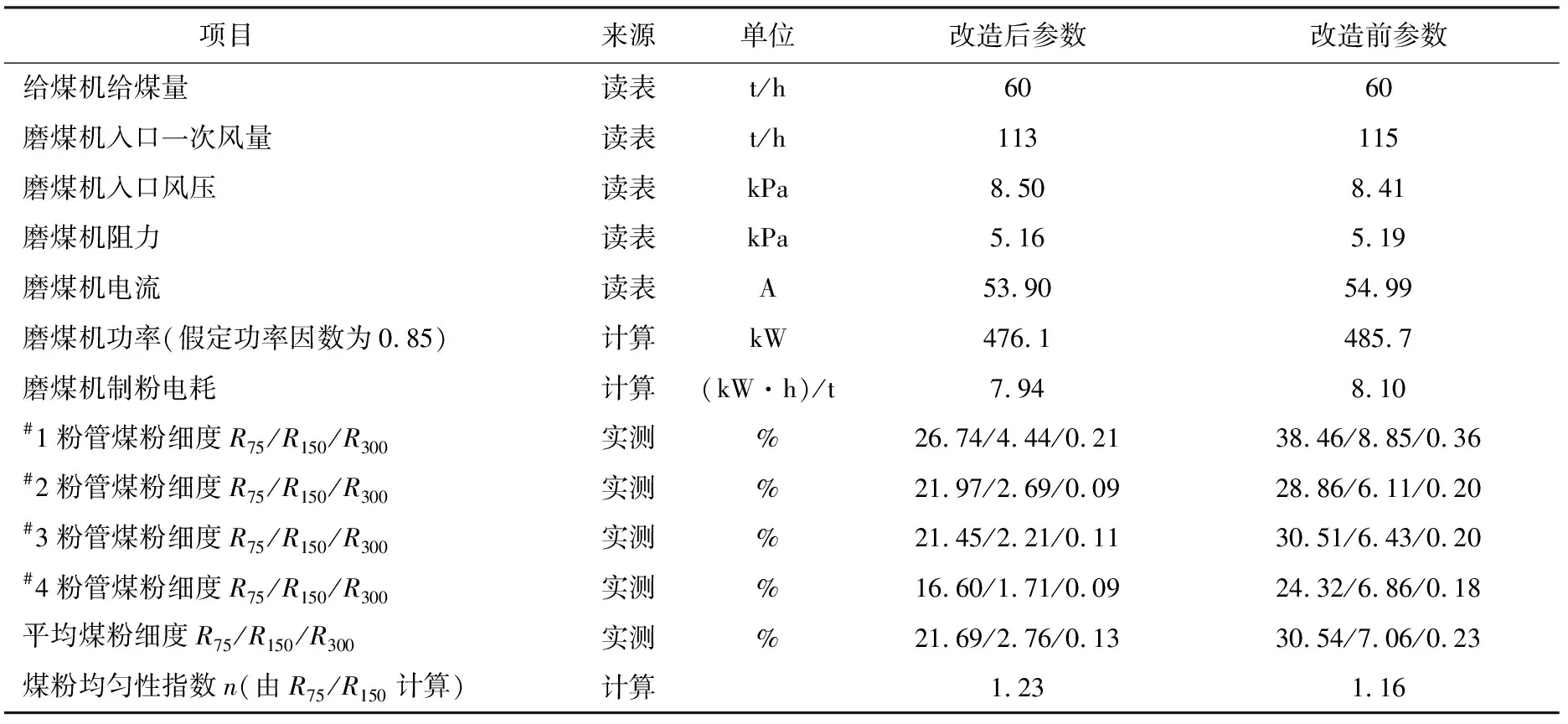

磨煤机出力在60 t/h工况下,静态分离器改造前后#11磨煤机出力和制粉系统技术参数对比情况见表1。

表1 静态分离器改造前、后 #11磨煤机的技术参数

2.2 改造效果分析

(1)采用了美国阿米那电力环保公司技术对磨煤机静态分离器改造后,在相同工况下,磨煤机电流下降2~5 A;制粉电耗在60 t/h工况下,较改造前下降0.16 (kW·h)/t;在45 t/h工况下,较改造前下降4.05 (kW·h)/t;在20 t/h工况下,较改造前下降5.38 (kW·h)/t。从以上数据可以看出,采用美国阿米那电力环保公司技术对静态分离器实施改造后,在磨煤机低负荷下具有分离效果好、内部流场阻力小、制粉电耗低的优点。随着磨煤机出力增大,因系统阻力增加过快,导致磨煤机出力受阻且电耗升高。

(2)静态分离器改造后,在保证磨煤机出力不变的情况下,煤粉细度R75从改造前的30.54%降为21.69%,降低幅度为29.00%;R150从改造前的7.06%降为2.76%,降低幅度为60.00%;R300从改造前的0.23%降为0.13%,降低幅度为45.70%,改造后R90降至12.20%。从改造效果可以看出,煤粉细度下降较多,煤粉变细后有利于煤粉充分燃烧,降低锅炉飞灰及炉渣含碳量,提高锅炉效率。

(3)静态分离器改造后,煤粉均匀性指数由改造前的1.16提高至1.23,分离器出口煤粉均匀性提高有利于锅炉煤粉完全燃烧。

(4)静态分离器改造后制粉系统磨碗差压较改造前升高0.4~1.4 kPa,制粉系统阻力增大,一次风机电耗增加。

(5)静态分离器改造后,因磨碗差压增大,热风调门全部开启后风量仍不能满足正常运行,目前磨煤机最大出力限制为65 t/h,与改造前变化不大。

3 动静态组合式分离器改造效果

3.1 动静态组合式分离器的改造

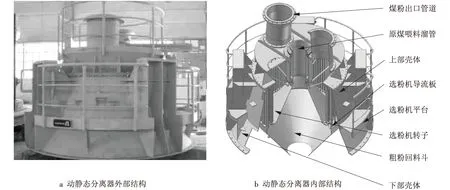

宁东发电公司采用德国莱歇公司技术对磨煤机动静态组合式分离器进行了改造。莱歇公司动静态高效组合式分离器是一种可控离心式选粉机,设计耐压能力为35 kPa(表压)。动静态组合式分离器内、外部结构如图2所示。其技术原理是原煤经磨辊碾压粉磨烘干后随气流输送到动静态组合式分离器,置于选粉区外侧的静态导向叶片将含有不同粒径的料气混合物均匀分配、切向导入分离器的选粉区, 分离器转子置于选粉区的内侧,旋转方向与切向气流的方向一致,为分离器实现选粉提供关键的离心力。在转子和导向叶片之间存在着一个受转子旋转所产生的离心力控制的环状区,作者姑且称之为选粉区。在这个区间内不同粒径的煤粉颗粒因其自身大小(质量)不同,会受到大小不同的离心力,离心力驱使着煤粉离开该区域,向外运动,同时这些煤粉亦受到一次风气流施加的向心力,使之向中心运动。当分离器转子转速和一次风气流均一定时,处于选粉区内某一特定粒径下的煤粉,因所受离心力与向心力相等而处于静止状态,作者姑且称之该粒径为此条件下的分离器选粉分级粒径。超过分级粒径的粗颗粒在离心力的作用下向外运动,撞击在静叶片且在重力的作用下沉降,通过回料锥返回到磨盘进行再次粉磨。大于该粒径的物料,称之为合格的成品,它穿过转子叶片通过分离器上方的煤粉出粉管离开分离器,经输煤管道进入锅炉燃烧。

相对于静态分离器和单转子动态分离器来说,动静态组合式分离器的使用优化了煤粉的粒度分布曲线, 能获得相对陡峭的粒度分布曲线,从而降低出现过细和过粗颗粒的几率。对磨煤机而言,由于及时将合格的产品分离出去,降低了合格产品的再循环,对于中速磨煤机而言,磨煤机的压差反映了磨煤机内物料的循环量,循环的物料降低了,则磨煤机的压差就降低了,相应的一次风机的电耗也就降低了,也减少了合格产品的再循环。由于细粉在磨煤机内的流动状态类似于流体,并且在细粉中夹杂了大量气体,在热风的裹挟下很难在磨辊下形成稳定的料层,从而引起磨煤机的振动。对于钢球磨煤机而言,细粉的重复碾磨使得磨煤机内温度升高,细粉在静电作用下会裹挟在钢球上,从而降低磨煤机的碾磨效率。总而言之,不管是中速磨煤机还是钢球磨煤机,大量细粉的重复碾磨,既增加了磨煤机的电耗,又增加了研磨件的磨损,也降低了合格煤粉的产量。

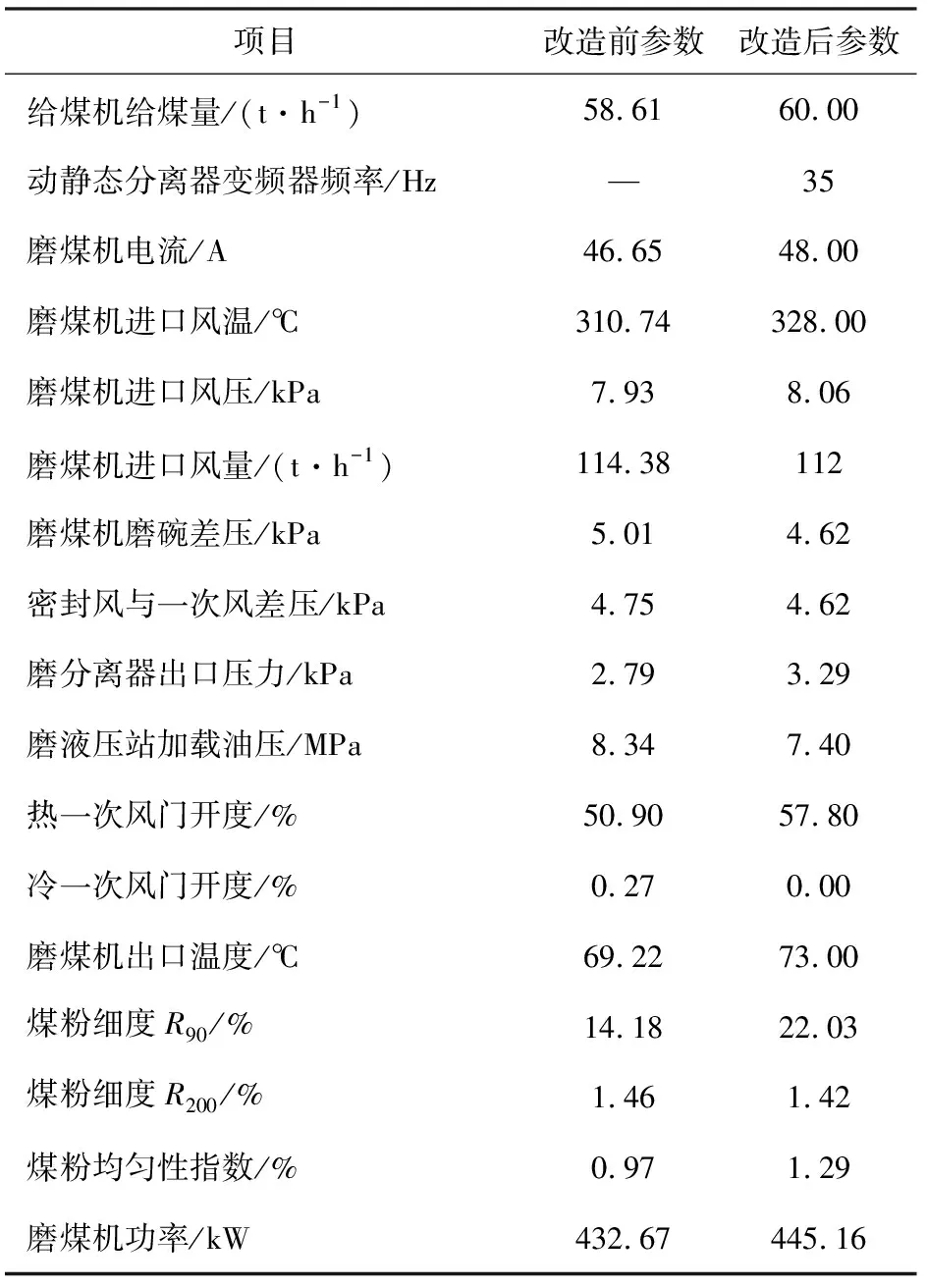

磨煤机出力在60 t/h工况下,#25磨煤机动静态组合式分离器改造前、后制粉系统技术参数对比情况见表2。

表2 #25磨煤机动静态组合式分离器改造前、后制粉系统技术参数对比

图2 动/静态分离器内、外部结构

3.2 改造效果分析

(1)动静态组合式分离器改造后,随着变频器频率升高,煤粉细度降低,磨煤机在各个出力下,当分离器变频器频率达到40 Hz时,均能保证煤粉细度(R90)设计值在18%以下。

(2)动静态组合式分离器改造后,随着变频器频率升高,煤粉均匀性指数增加,煤粉趋向均匀,但在频率达到35 Hz再往上增加时,对煤粉均匀性指数影响不大。

(3)动静态组合式分离器改造后,随着变频器频率升高,磨煤机功率和磨碗差压增加,当频率达到35 Hz以上时,增幅变大。

(4)在磨煤机出力不变的情况下,当分离器变频器频率升高时,首先是煤粉均匀性指数增大,即煤粉均匀性变好,煤粉细度变化不大。当分离器变频器频率达到35 Hz以上继续增加时,磨煤机出口煤粉细度降低明显。

(5)#25磨煤机动静态组合式分离器改造后,最大出力为70 t/h,制约最大出力的因素为给煤机需达到最大出力,给煤机变频器频率需达到50 Hz。

(6)磨煤机分离器改造后,在高负荷下磨煤机电耗受分离器转速影响较大,分离器变频器频率升高,系统阻力增大,磨煤机电耗增加。

4 结论

综上所述,磨煤机动静态组合式分离器和静态分离器改造均能有效降低煤粉细度,提高煤粉均匀性指数。静态分离器运行中的煤粉细度固定是不可调整的,在实际运行中,磨煤机磨制石子煤分离效果差,煤种适应性差。动静态组合式分离器因转速调节方式灵活、方便,可根据煤质、磨煤机出力实时调整煤粉细度,尤其可以充分利用其在低负荷下分离器频率升高时磨煤机电耗不变特性,可在低负荷下尽量提高煤粉细度,降低锅炉不完全燃烧损失,所以,动静态组合式分离器使用效果明显优于静态分离器。