硫化锌精矿加压酸浸渣回收工艺及其环境影响分析

2014-09-08田明明张志杰

田明明,何 丹,张志杰

(江西省环境保护科学研究院,330077,南昌)

硫化锌精矿加压酸浸渣回收工艺及其环境影响分析

田明明,何 丹,张志杰

(江西省环境保护科学研究院,330077,南昌)

以硫化锌精矿加压酸浸渣为研究对象,系统的分析了加压酸浸渣浮选回收硫精矿,浮选尾矿经两段浸出、氧化除铁、锌粉置换和蒸发浓缩等工序回收七水硫酸锌的工艺过程,并分析了该过程产生的废气、废水、废渣和噪声等对周围环境的影响。

加压酸浸渣;综合回收;环境影响

0 引言

硫化锌精矿炼锌的传统工艺为:锌精矿先经沸腾焙烧脱硫,再进一步回收锌,产生的二氧化硫经制酸系统产出硫酸,使炼锌和制酸两大生产系统合在一起,投资高,流程复杂,增加了二氧化硫污染。同时,受硫酸市场制约,当硫酸销售不畅时,锌的生产必然受影响。为此,20世纪50年代开始提出硫化锌精矿加压浸出技术,经过多年的开发研究,技术逐渐成熟。2004年,云南永昌铅锌股份有限公司建成我国第一条年产1万t锌金属的加压酸浸炼锌生产线,目前,国内已有多家加压酸浸炼锌企业建成投产。与传统工艺相比,加压酸浸工艺具有技术先进,工艺适应性强,锌回收率高,环境污染小等优点,解决了硫酸贮存、销售等难题。

硫化锌精矿加压酸浸工艺炼锌仍会产生大量的酸浸渣,笔者根据某年处理2万t加压酸浸渣综合回收硫精矿和七水硫酸锌项目的环境影响评价实例,系统分析了加压酸浸渣综合利用的工艺过程及其环境影响。

1 综合回收工艺

1.1工艺流程简介

1.1.1 选硫 硫化锌精矿加压浸出是利用氧作为氧化剂,锌精矿中的硫化锌与硫酸发生如下反应[1]:

ZnS+2H++0.5O2=Zn2++H2O+S

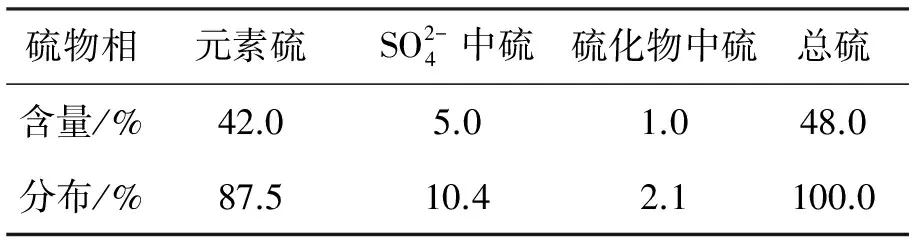

根据有关资料[2],加压酸浸渣中硫的物相分析结果见表1。

表1 加压酸浸渣中硫物相分析结果

由表1可知,酸浸渣中元素硫含量较高,占总硫的85%以上。元素硫由于密度轻、天然疏水性好,属于易浮选矿类,经一粗、一精、一扫即可取得良好的分选效果。浮选得到的硫精矿可进一步回收硫磺,锌在浮硫尾矿中富集。

1.1.2 浸出 根据有关资料[3],加压酸浸渣中锌的物相分析结果见表2。

表2 酸浸渣中锌物相分析结果

由表2可知,加压酸浸渣中的硫酸锌及其它金属硫酸盐,可直接溶于水形成硫酸盐水溶液;氧化锌及其它金属的氧化物,在稀硫酸的作用下,按下式溶解:

MenO+mH2SO4=Men(SO4)m+mH2O

式中:Me主要为Zn、Ni、Cd等。

铁酸锌及其它金属的铁酸盐在稀硫酸溶液中的溶解度极小,但在高酸、高温条件下溶解;硅酸锌及其它金属硅酸盐溶于稀硫酸,浸出生成的硅酸在酸度降低(pH值升高至5.0~5.2时)后将凝聚起来,随同氢氧化铁一起沉淀进入渣中,但在酸性浸出时,又进入溶液中;硫化锌由于其晶体结构紧密,浸出反应慢,浸出率低。

因此,为提高锌的回收率,浸出分为中性和酸性浸出两段。

加压酸浸渣加适量硫酸和酸浸上清液进行中性浸出。原料中大部分锌、镍、镉等金属氧化物和金属硫酸盐在此工序溶解。

当浸出终点控制pH值5.0~5.2时,Fe3+发生水解反应生成氢氧化铁沉淀。

主要反应为:

Fe2(SO4)3+6H2O=2Fe(OH)3↓+3H2SO4

水解产生的酸被投加的原料溶解时消耗,不需或添加少量中和剂(如ZnO等)即可满足终点pH值控制需要。

中浸底流加浓硫酸进行酸性浸出,浸出结束后压滤。酸浸上清液返回中性浸出。铁的氧化物在中性浸出时不会溶解,但在酸性浸出时部分溶解;铜的氧化物在中性浸出时几乎不溶解,但在酸性浸出时溶解。

主要反应为:

MeO+H2SO4=MeSO4+H2O

式中:Me主要为Zn、Cu、Fe等。

铁酸锌在高酸条件下,发生如下反应:

ZnO·Fe2O3+4H2SO4=ZnSO4+Fe2(SO4)3+4H2O

铅和钙的氧化物在溶解的同时,生成不溶的硫酸铅和硫酸钙。

通过控制浸出液固比、温度、酸度和时间等相关参数,可达到较高的锌浸出率。

1.1.3 氧化除铁 采用双氧水作氧化剂,并用石灰调节溶液pH值至5.0~5.2,Fe3+发生水解反应生成氢氧化铁沉淀,进一步去除Fe2+等杂质。压滤后的滤液进入锌粉置换工序。

主要反应为:

2Fe2++H2O2+2H+=2Fe3++2H2O

Fe2(SO4)3+6H2O=2Fe(OH)3↓+3H2SO4

1.1.4 锌粉置换 锌的标准电极电位比Cu、Cd低,且电位差较大,在浸出液中加入锌粉,可把Cu、Cd以铜镉渣的形式置换出来。

主要反应为:

Zn+CuSO4=ZnSO4+Cu

Zn+CdSO4=ZnSO4+Cd

1.1.5 蒸发结晶 净化后的硫酸锌溶液进入蒸发浓缩结晶工序,利用蒸汽对硫酸锌溶液加热蒸发浓缩,将硫酸锌溶液中的部分水分蒸发,以提高硫酸锌溶液中游离酸和ZnSO4浓度,浓缩至饱和浓度后冷却至25~40 ℃,便可从溶液中结晶析出七水硫酸锌,再经离心分离使结晶与母液分离,母液返回浸出工序。

工艺流程及产污环节见图1。

1.2水平衡

工程总用水量835 m3/d,其中新鲜水量84 m3/d,原辅料带入水量28 m3/d,反应生成水量8 m3/d,循环和回用水量715 m3/d。工业水重复利用率约85.6%。外排废水主要为生活污水(12 m3/d)、废气净化系统排水(1 m3/d)和软水制备废水(8 m3/d)。

水平衡见图2。

图1 工艺流程及产污环节图

2 环境影响分析

2.1大气环境影响分析

综合回收过程产生的工艺废气主要为硫酸雾和硫化氢(原料中的硫化锌会有极少部分和硫酸反应),经抽风管密闭微负压收集后,采用碱液喷淋处理,硫酸雾的排放浓度和速率均符合《大气污染物综合排放标准》(GB16297-1996)二级标准,硫化氢的排放速率符合《恶臭污染物排放标准》(GB14554-1993)二级标准,对周边大气环境影响较小。工艺废气产排情况见表3。

表3 工艺废气产排情况一览表

2.2地表水环境影响分析

2.3声环境影响分析

工程主要噪声源为各类泵的机械噪声及空压机和风机等设备产生的空气动力性噪声,噪声源强为80~95 dB(A)。优先选用低噪音设备,并采用隔声、减振、消声和吸声等措施,噪声源强可降低10~20 dB(A),厂界环境噪声排放满足《工业企业厂界环境噪声排放标准》(GB12348-2008)3类标准,对环境影响较小。

2.4固体废物环境影响分析

工程产生的酸浸渣、除铁渣和铜镉渣等危险废物定期交由有相应资质的单位安全处置或综合利用,固体废物对环境影响较小。

2.5地下水环境影响分析

将厂区划分为重点污染区和一般污染区,重点污染区地面自下而上为防护垫层+1.5 mmHD-

PE膜+保护层+水泥硬化,一般污染区采取水泥硬化,并视情况采取防渗措施。通过采用不同的防腐、防渗措施,可有效控制厂区内的料液和危化品等出现下渗现象,避免对区域地下水环境产生明显影响。

3 结束语

1)硫化锌精矿加压酸浸渣全湿法综合回收工艺可回收硫酸锌和硫精矿,锌回收率高,能耗低,符合“循环经济”和“可持续发展”理念。

2)整个综合回收过程无工艺废水排放,环境污染小。

3)全湿法工艺生产过程产生的废气、废水、噪声和固体废物通过采取相应措施后,均可实现达标排放,对环境影响较小。

因此,硫化锌精矿加压酸浸渣采用全湿法工艺综合回收硫精矿和七水硫酸锌,避免了生产过程中大量废水、废气、废渣的产生与排放,具有良好的经济效益和环境效益,对硫化锌精矿产业链延伸、加压酸浸渣综合利用等项目的工程设计和环境影响评价有一定的借鉴意义。

[1] 王吉坤,周廷熙,吴锦梅.高铁闪锌矿精矿加压酸浸新工艺研究[J].有色金属(冶炼部分),2004(1):5-8.

[2]王吉坤,周廷熙.硫化锌精矿加压酸浸技术及产业化[M].北京:冶金工业出版社,2005:219.

[3]尹朝晖.从丹霞冶炼厂锌浸出渣中综合回收镓和锗[J].有色金属,2009,26(1):94-97.

AnalysisonZincSulfideConcentratePressureAcidLeachingResidueRecyclingProcessanditsEnvironmentalImpact

TIAN Mingming,HE Dan,ZHANG Zhijie

(Jiangxi Academy of Environmental Sciences,330077,Nanchang,PRC)

Take the zinc sulfide concentrate pressure acid leaching residue as the research object,analyzed the process of the pressure acid leaching residue recovery concentrate sulfur,analyzed the processes of the flotation tailings recovery zinc sulfate heptahydrate,and analyzed the impact of waste gas,waste water,waste and noise to the environment.

pressure acid leaching residu;utilization;environmental impact

2014-08-22;

2014-09-22

田明明(1977-),男,山西大同人,工学硕士,现从事环境影响评价工作。

10.13990/j.issn1001-3679.2014.05.024

TF813

A

1001-3679(2014)05-0690-04