有机硅改性阳离子水性聚氨酯合成与性能

2014-09-08曾国屏杨一兵付建平邹怀华包文西

曾国屏,张 军,杨一兵,付建平,邹怀华,包文西

(1.江西省科学院应用化学研究所,330096,南昌;2.南昌大学材料科学与工程学院,330029,南昌)

有机硅改性阳离子水性聚氨酯合成与性能

曾国屏1,张 军1,杨一兵1,付建平1,邹怀华2,包文西2

(1.江西省科学院应用化学研究所,330096,南昌;2.南昌大学材料科学与工程学院,330029,南昌)

以聚醚多元醇(N220)、甲苯二异氰酸酯(TDI)、N-甲基二乙醇胺(MDEA)、γ―环氧丙氧基丙基三甲氧基硅烷(KH-560)为主要原料合成了有机硅改性阳离子水性聚氨酯,采用红外光谱对制备的树脂进行了分析,讨论了KH-560、MDEA的加入方式、中和度、去离子水用量、搅拌速度、不同KH-560的量等反应条件对产品性能的影响。结果表明,当制备预聚体时NCO/OH比值约为3:1、KH-560用量为5%~6.86%、MDEA用量为5%~6%、中和度为100%~120%时,合成的有机硅改性阳离子水性聚氨酯具有持久的稳定性,其涂膜具有良好耐水性和耐酸碱性能。

水性聚氨酯;合成;阳离子型;γ-丙基三甲氧基硅烷;改性

0 引言

水性聚氨酯( WPU) 具有无毒、不燃、安全、环保且结构与性能可调等优点,近年来已引起广泛的关注[1-3]。然而,单纯水性聚氨酯存在机械性能和耐湿擦性能差,容易受到微生物的侵蚀发生霉变、变质等缺点,不仅丧失了基材保护作用,还对人体健康造成危害。为了进一步提高其性能并扩大其应用范围,引入疏水性链段或交联结构的有机硅[4-8]对水性聚氨酯改性已经成为了主要研究热点。目前,常用的有机硅改性剂主要是硅醇[9-10]、氨烷基聚硅氧烷[11]、羟烷基聚硅氧烷[12]等,而以γ-环氧丙氧基丙基三甲氧基硅烷(KH-560)作为有机硅改性剂对聚氨酯进行化学改性的研究报道很少。

本工作以聚醚多元醇(N220)、甲苯二异氰酸酯(TDI)为主要原料,KH-560为有机硅改性剂,N-甲基二乙醇胺(MDEA)为扩链剂,探讨制备耐水性、耐腐蚀性、抗菌性[13]以及性价比高的水性聚氨酯乳液,以满足不同行业和领域的各种需求。

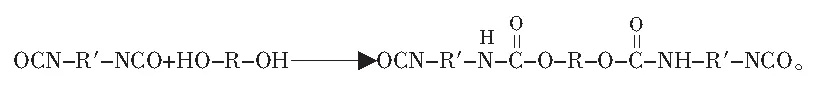

1 反应原理

聚氨酯由异氰酸酯和多元羟基化合物反应合成,本文采用预聚体法:

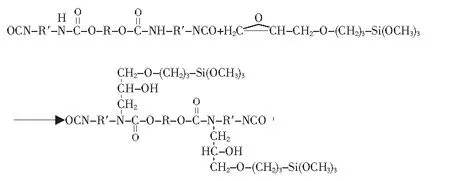

预聚体与KH-560的反应如下:

2 实验部分

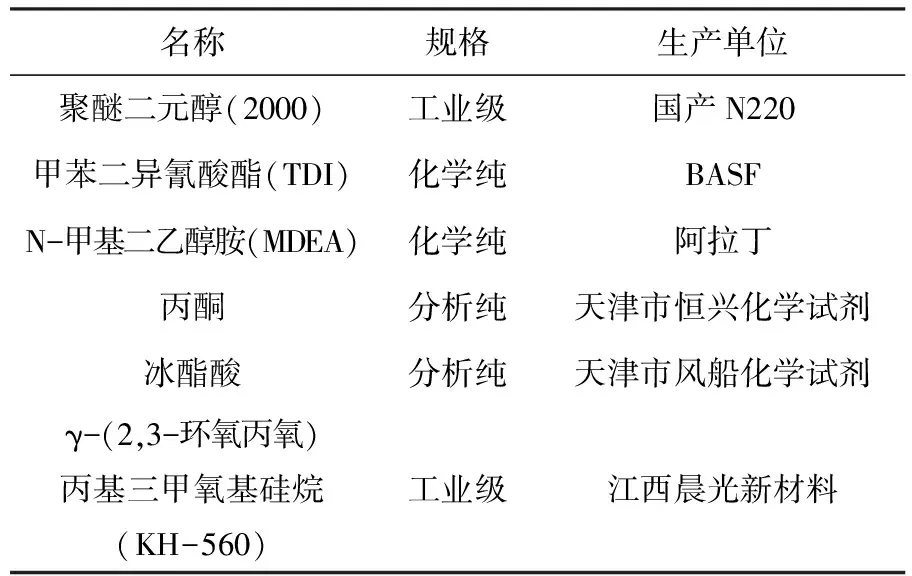

2.1实验原料与仪器

2.2实验过程

2.2.1 单体的精制 将700 mL N220置于圆底烧瓶中,在油浴120 ℃、真空度大于0.09 MPa的条件下磁力搅拌脱水2 h,脱水完毕后降温至40 ℃以下,倒入磨口瓶中密封备用(最好加入一些活化的分子筛)。

2.2.2 预聚体的合成 在装有搅拌器、回流冷凝管的三口瓶中,按大约3:1的摩尔比加入200 mL TDI和经真空除水的700 mL N220,逐渐升温至60 ℃,保温反应2.5 h制得初聚体。

表1 实验原料

表2 实验设备及仪器

2.2.3 改性共聚合成 向反应瓶中加入一定量(50~70 mL)的KH-560,恒温反应1 h。

2.2.4 扩链反应 将反应瓶温度降至36 ℃左右,向瓶中加入5%~6%的亲水扩链剂N-甲基二乙醇胺—丙酮溶液(稀释为30%左右),恒温滴加反应2 h。

2.2.5 预聚体的中和 向反应瓶中加入一定量的冰酯酸中和,并加入丙酮稀释,快速搅拌混合,得到中间体。

2.2.6 中间体的乳化 将中间体缓慢倒入一定量的去离子水中,高速搅拌30 min,真空脱去丙酮,得到改性水性聚氨酯乳液。

2.3测试方法

2.3.1 红外表征 采用FTIR红外线光谱仪(美国Nicolet仪器公司Nexus-870型,KBr压片)对制备好的树脂样品进行测试,测试的波数范围4 000~400 cm-1,分辨率为2 cm-1。

2.3.2 稳定性测定 将水性聚氨酯乳液置于室温下,用目测法观察有无分层或沉淀。

2.3.3 粘度的测定 用NDJ-7型旋转粘度计,测得各种水性聚氨酯在25±1 ℃条件下的粘度。

2.3.4 固含量的测定 按GB/T2793-1995测试。先将干净的称量瓶称重,以减量法称取1~2 g水性聚氨酯乳液试样,置于已称重的称量瓶中,然后放于85±2 ℃的鼓风恒温烘箱内烘干一定时间,待干燥完全后,取出冷却至室温,称重。

计算公式为:

Wt=(W2-W)/(W1-W)×100%

其中:Wt为固含量(%);W为称量瓶重量(g);W1为试样的重量(g);W2为烘干后重量(g)。

2.3.5 乳液胶膜的制备 将制得的乳液在玻璃板上流延成膜,然后放入烘箱中,在85 ℃下烘2 h左右,制备厚度约为1 mm的膜,放入干燥器中备用。

2.3.6 胶膜的吸水吸溶剂性测试 将充分干燥后的乳液涂膜剪成一定大小,称其重量(W1),然后将其在15±3 ℃的溶剂中浸泡24 h,取出快速吸干表面溶剂后称重(W2)。

则其吸水吸溶剂率=(W2-W1)/W1×100%。

3 结果与讨论

3.11FT-IR分析

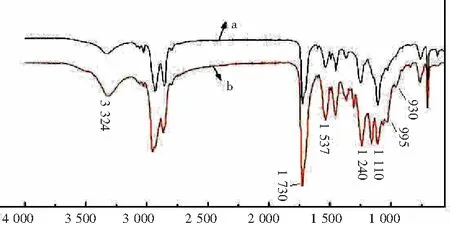

图1中,谱线a是为改性的阳离子水性聚氨酯的红外谱图,谱线b是经过KH-560改性后的阳离子水性聚氨酯红外谱图。

从图1可以看到,在谱图a与谱图b中都有了很明显的聚氨酯中典型的特征峰: 3 350~3 300 cm-1范围内是N-H的伸缩振动峰;1 730~1 728 cm-1范围内是酰胺键中的C=O伸缩振动峰;1 537 cm-1处是酰胺中的 N-H 弯曲振动峰;1 110 cm-1处是 C-O-C的吸收振动峰。谱图b之所以在1 240 cm-1处出峰,是因为Si-C中CH3的对称变形特征吸收峰,这可以证明的是加入的KH560已经成功的实现了其链接;谱图b是在995 cm-1处的时候出现了Si-O-Si特征吸收峰,这就说明了硅氧烷链段在新合成的化合物中是存在的;940~926 cm-1范围内是季铵盐基团的吸收峰。

图1 改性前后的聚氨酯树脂红外谱图

3.2KH-560的加入方式的影响

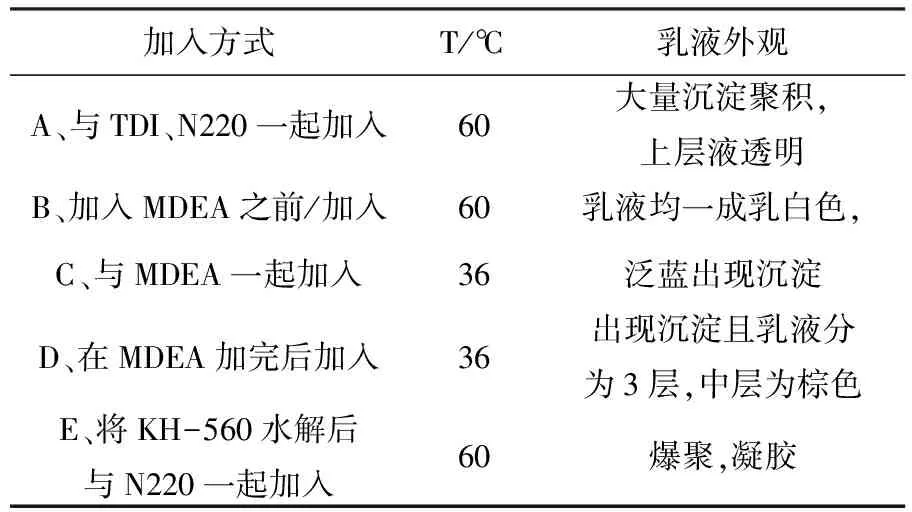

表3是在预聚反应温度为60 ℃,预聚反应时间为2.5 h,KH-560的用量为7 mL;扩链反应温度为36 ℃、扩链反应时间为2 h;扩链剂为MDEA,其用量为体系质量的5%~6%的条件下,改变KH-560的加入方式,探讨其对水性聚氨酯的稳定性能的影响。

表3不同加入方式对水性聚氨酯溶液的稳定性影响

加入方式T/℃乳液外观A、与TDI、N220一起加入60大量沉淀聚积,上层液透明B、加入MDEA之前/加入60乳液均一成乳白色,C、与MDEA一起加入36泛蓝出现沉淀D、在MDEA加完后加入36出现沉淀且乳液分为3层,中层为棕色E、将KH-560水解后与N220一起加入60爆聚,凝胶

由表3可知,在相同的配方下,B方式最好并能得到性能稳定的水性聚氨酯乳液,而其他方式均出现各式各样的状况。这是因为A方式反应中,KH-560与N220存在竞争关系,而使反应不完全,乳化困难,进而产生明显的分层与沉淀;C方式中KH-560部分作为扩链封端的作用,进而两相不容而产生沉淀;D方式中KH-560由于后期反应粘度大而不能与预聚体充分反应,进而经水乳化后分层;E方式中水造成了反应的凝胶与爆聚。研究结果表明,在上述反应条件下,B方式是可以合成性能稳定的水性聚氨酯乳液。

3.3MDEA加入方式的影响

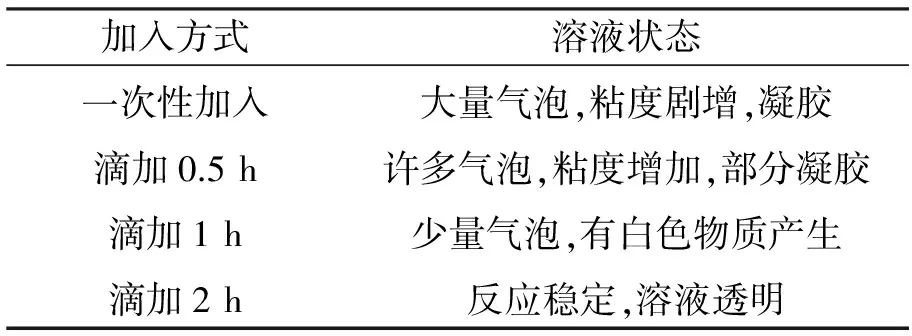

由于加入的扩链剂对聚氨酯反应体系是一种催化性物质,在扩链反应的步骤,扩链剂的加入方法对反应也有一定的影响。表4表示扩链剂不同的加入方式对反应的影响。

表4 扩链剂加入方式对溶液状态的影响

将MDEA加入到反应体系中,会加速-NCO与-OH的反应,若控制不当,反应速度太快,容易形成凝胶;若将MDEA一次性加入到反应体系中,体系温度会快速升高,体系豁度急剧增加,容易出现反应不能继续进行。若1 h内将MDEA滴加到反应体系中,则反应相对平稳,但形成少量白色的物质,这是由于聚氨酯轻微交联而产生。若将MDEA用丙酮稀释为30%的溶液,再将稀释液滴加到反应体系内,在2 h滴完,由于滴加速度低,而与-NCO基的反应速度较快,MDEA几乎瞬间反应完毕,反应体系中MDEA的浓度近似于零,反应物呈“饥饿”状态,反应易于控制,且反应平稳,粘度适中,最终形成半透明均一溶液。因此,采用稀释滴加法加料方式效果较好。

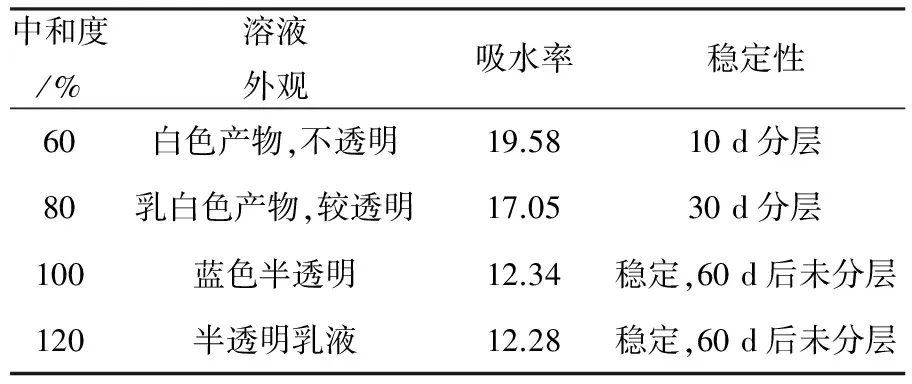

3.4中和度的影响

表5 不同的中和度对乳液的影响

中和度为乙酸与 MDEA的摩尔比的百分数,比值越大,中和度越大。如表5所示,当中和度小于100%时,随着中和度增加,聚氨酯溶液外观由白色不透明变为均一透明溶液,涂膜吸水率降低,耐水性提高[15]。这是因为聚氨酯主链有季钱盐溶解性增加,即亲水性增加,乳液粒径变小,使成膜时粒子间堆砌紧密, 阻碍了水分子向涂膜内部扩散,导致外观变透明,稳定性好,涂膜耐水性提高。当中和度大于100%时,预聚物变黄程度加大,由于聚氨酯链上没有更多可溶解的季胺盐,不会影响水性聚氨酯分散体粒径,涂膜吸水率、耐水性基本没有变化,外观透明稳定。因此,合适的中和度为100%~120%。

3.5去离子水量的影响

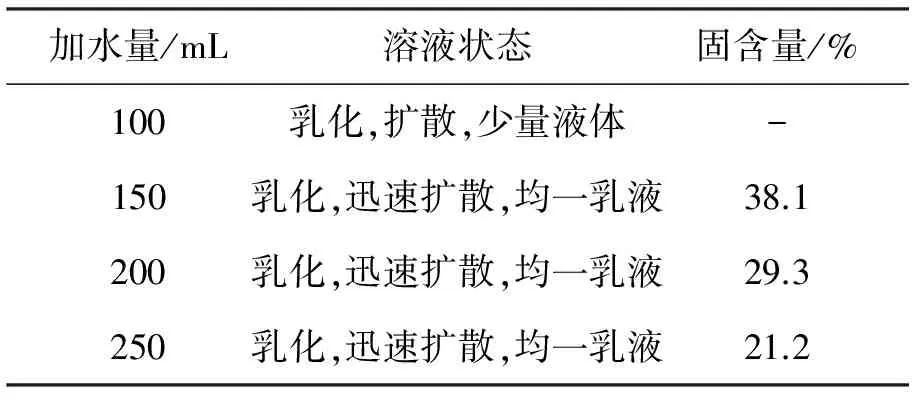

当水量少时,水并不能充分将聚氨酯预聚体包覆分散,相反的,水会与预聚体反应,并放出大量气泡,使得聚氨酯膨胀,形成发泡形状,而无法达到高固含量的聚氨酯乳液。只有加大水量,才能将聚氨酯中间体很好的分散在水中,并使得与水反应的几率降低,交联的可能性减小,但与此同时,乳液的固含量则会相对降低,无法达到高固含量的要求。加水量对乳化和固含的影响见表6。

表6 去离子水量不同的乳化效果

从表6可知,当水量大于体系的50%时,聚氨酯中间体能较好的分散于水中,并使得与水反应的几率变小,交联的可能性减小,能形成稳定的聚氨酯乳液。而从固含可以看出,当水量的增加,固含也相应减小,而在本实验中,150~200 mL是可以合成高固含性能稳定的聚氨酯乳液。

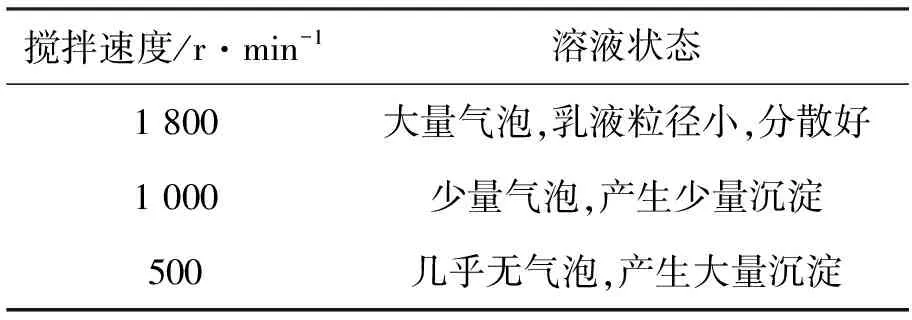

3.6搅拌速度的影响

搅拌速度对于自乳化聚氨酯乳液形成,性能的稳定性,搅拌速度的变化对聚氨酯乳液合成的影响见表7。

表7 不同搅拌速度对乳液的影响

表7可知,高速搅拌虽然产生大量的气泡,但是可以使乳液很好的分散于水中,形成均一稳定的聚氨酯乳液;而搅拌速度影响乳液粒子的粒径,粒径大容易形成沉淀,而与水的接触面积增大,进而乳液性能不稳定易沉淀。

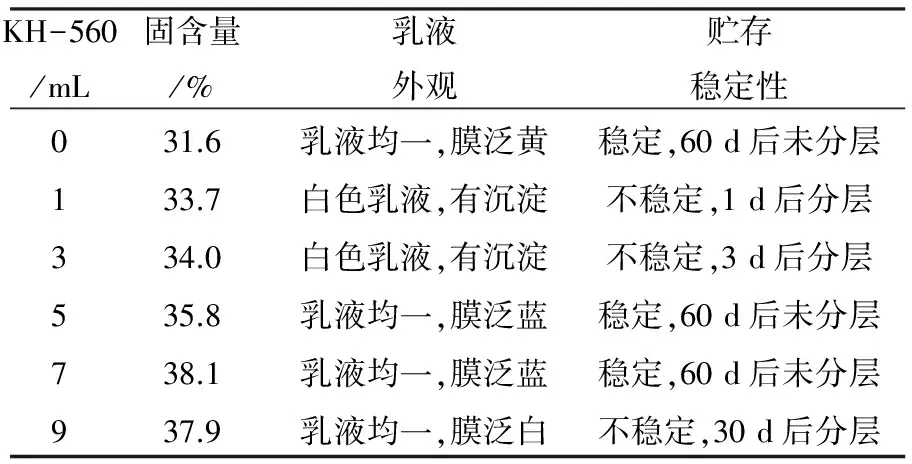

3.7不同KH-560的量的固含及外观

随着改性剂的用量的增加,去离子水量为150 mL,其他条件不变,进而对乳液的外观及固含的影响见表8。

由表8可知,KH-560的加入使聚氨酯的分子量增加,而使其乳液固含量随其增加;随着KH-560的量的增加,可以看出当改性剂量少时,不能将聚氨酯中间体全部反应,进而乳液会形成沉淀,贮存稳定性差,体系中有改性的与未改性的聚氨酯;由此,可以看出,当KH-560的用量为6%~7%时,能合成性能稳定乳液均一固含量较好的有机硅改性聚氨酯乳液。

表8 不同的KH-560量对乳液性能的影响

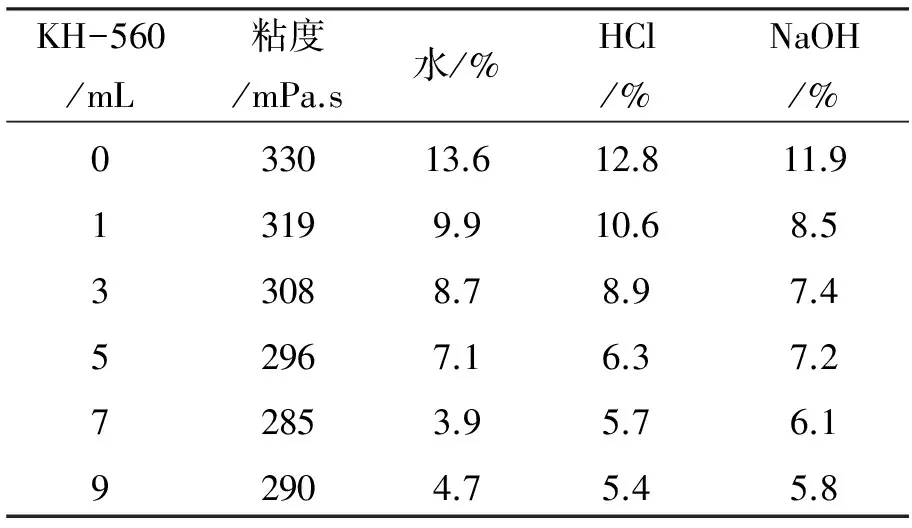

3.8不同KH-560的量对耐水、耐酸碱性的影响

保持其他条件不变的情况下,改变改性剂的用量;将乳液制成0.5×0.5的胶膜进行试验,而对耐水、耐酸碱性的影响如表9。

表9 不同KH-560的量对乳液性能的影响

由表9可知,随着KH-560量的提高,聚氨酯的耐水、耐溶剂性提高,而由于有机硅的接入使得粘度降低,这是因为有机硅增加了聚氨酯的疏水性;在KH-560为7%时,乳液较稳定,此时聚氨酯的吸水率为3.9%,吸HCl、NaOH分别为5.7%、6.1%。

4 结论

通过红外光谱分析证明硅氧烷链段在改性后的聚氨酯树脂中确实存在,分子链上因Si-O键的存在而具有有机硅化合物的表面特性。通过研究,KH-560在MDEA之前加入,能制得性能稳定的水性聚氨酯乳液。MDEA必须采用“饥饿加料”方式,恒温滴加,并且用量为5%~6%;去离子水为60%时,能制得固含量为38.1%的乳液。随着KH-560含量的增加,改性的水性聚氨酯乳液的粘度降低;耐水、耐溶剂性增强;当用量为6%~7%时,耐水性最好。中和时,冰乙酸的用量为5%~6%,中和度为100%~120%时制得的乳液性能稳定;乳化时,搅拌速度为1 800 r/min时,乳液粒子粒径小,分散较好,稳定性好。

[1] Garcia-Pacios V,Iwata Y,Colera M,etal.Influence of the solids content on the properties of waterbome polyurethane dispersions obtained with polycarbonate of hexanediol[J].Int.J.Adhes.Adhes,2011,31(8):787-794.

[2]杜郢,代飞,高山,等.有机硅改性水性聚氨酯的合成与性能[J].精细石油化工,2009,26(1):49-53.

[3]周亭亭,杨建军,吴庆云,等.有机硅改性水性聚氨酯的研究进展[J].化工新型材料,2010,38(9):69-71.

[4]胡国文,沈慧芳,司徒粤,等.羟基化环氧大豆油改性水性聚氨酯-丙烯酸酯涂料的研制[J].涂料工业,2008,38(11):33-37.

[5]侯孟华,刘伟区,陈精华,等.氨基硅油扩链改性水性聚氨酯的合成及性能研究[J].广州化学,2004,29(3):5-9.

[6]沈一丁,刘敬松,赖小娟.有机硅/丙烯酸酯改性水性聚氨酯的合成及性能[J].精细化工,2009,26(10):953-956.

[7]李永清,郑淑贞,朱锡.有机硅嵌段改性聚氨酯/环氧树脂互穿网络聚合物的研究[J].高分子材料科学与工程,2005,21(3):129-132.

[8]李伟,胡剑青,涂伟萍.有机硅改性水性聚氨酯-聚丙烯酸酯乳液的研究[J].涂料工业,2007,37(7):36-38.

[9]刘俊峰,胡友惠.聚氨酯改性有机硅体系性能的研究[J].高分子材料科学与工程,2000,16(2):106-108.

[10]李幼荣,张明,中北里志,等.含硅聚氨酯弹性体的合成初探[J]聚氨酯工业,2000,15(4):18.

[11]陈精华,刘伟区,宣宜宁,等.氨基硅油改性聚醚型聚氨酯[J].应用化学,2004,21(6):629-632.

[12]姚明,李伯耿,朱春凤.烷羟基硅油改性水性聚氨酯的制备和性能研究[J].科技通报,2007,23(4):575- 577.

[13]詹媛媛,李莉,钟达飞,等.两种抗菌型水性聚氨酯-季铵盐型与三丹油型的比较[J].中国胶黏剂,2008,17(7):20-22.

[14]曾国屏,张军,陈衍华,等.阳离子水性聚氨酯乳液合成与性能[J].江西科学,2014,23(3):301-303,356.

[15]徐建峰,胡惠仁.阳离子水性聚氨酯的制备及其表面施胶中的应用[J].中国造纸,2009,28(12):40-44.

OrganicSiliconModifiedCationicWaterbornePolyurethaneSynthesisandPerformance

ZENG Guoping1,ZHANG Jun1,YANG Yibing1,FU Jianping1,ZOU Huaihua2,BAO Wenxi2

(1.Jiangxi Academy of Sciences.Institute of Applied Chemistry,330096,Nanchang,PRC;2.Nanchang University.Materials Science and Engineering College,330029,Nanchang,PRC)

With polyether polyols (N220),toluene diisocyanate (TDI),N-methyl diethanolamine (MDEA) bind,gamma-epoxy propyl silane three oxygen radicals c oxygen radicals (KH-560) as the main raw material silicone modified cationic waterborne polyurethane was synthesized,using infrared spectrum test samples of resin,discusses the KH-560,MDEA way of joining, neutralization degree and dosage of deionized water,stirring speed,different amount of KH-560,etc.The influence of reaction conditions on product performance.Results show that when the preparation of pre polymers NCO/OH ratio is about 3:1,the dosage of KH-560 is 5%~6.86%,the dosage of MDEA is 5%~6%,neutralization degree was 100%~120%,the synthesis of organic silicone modified cationic waterborne polyurethane has lasting stability,the coating has good resistance to water and acid and alkali.

waterborne polyurethane;synthesis;cationic;γ-epoxy propyl silane three oxygen radicals;modified

2014-07-29;

2014-09-03

曾国屏(1963-),男,研究员,研究方向:有机硅功能材料开发及水性聚氨酯环保涂料应用。

江西省科技支撑计划项目(编号:20121BBE50035);江西省科学院国家预研项目(编号:2013-YGY-1);江西省科学院对外合作项目(编号:2014-07);江西省对外合作计划项目(编号:20141BDH80037)。

10.13990/j.issn1001-3679.2014.05.004

TQ630.4+1

A

1001-3679(2014)05-0582-05