微波组件壳体激光焊接技术的研究

2014-09-08朱玮涛张海兵吴苏兴邝小乐

朱玮涛,张海兵,吴苏兴,邝小乐

(中国船舶重工集团公司第七二四研究所,南京211153)

微波组件壳体激光焊接技术的研究

朱玮涛,张海兵,吴苏兴,邝小乐

(中国船舶重工集团公司第七二四研究所,南京211153)

结合微波T/R组件更小、更轻、更可靠的发展方向,对微波组件壳体材质、气密性焊接技术进行了分析,重点讨论了激光焊接密封的关键技术,并通过铝合金壳体的激光焊接试验对影响铝合金焊接质量的因素进行了研究。

微波组件;铝合金;激光焊接

0 引 言

随着有源相控阵技术在航海、航天等领域的广泛运用和飞速发展,其成千上万个微波T/R组件质量的一致性和可靠性是保证电子设备性能的关键。由于空间运转等特殊环境的需要,相控阵雷达对微波组件提出了体积小、重量轻的发展方向。因此,采用裸芯片的微波组件因其在体积及重量方面的优势已成为目前微波组件发展的主要方向,并逐渐取代传统的模块式T/R组件产品,而这些组件产品大都具有气密性封装的要求。本文主要从微波组件的壳体、气密性焊接技术以及激光焊接密封的关键技术等方面进行研究,并通过焊接试验对工艺参数及失效机理进行了分析。

1 微波组件壳体

随着组件微小型化的发展趋势,多种裸芯片正广泛应用于微波组件中。而为了确保裸芯片与外界环境隔绝,避免外界有害气体及杂物的侵袭,限制封装腔体内的水汽含量,并对自由粒子实现有效的控制等,必须采用坚固、耐腐、易密封、可靠性较高的壳体对微波器件进行气密性封装[1]。

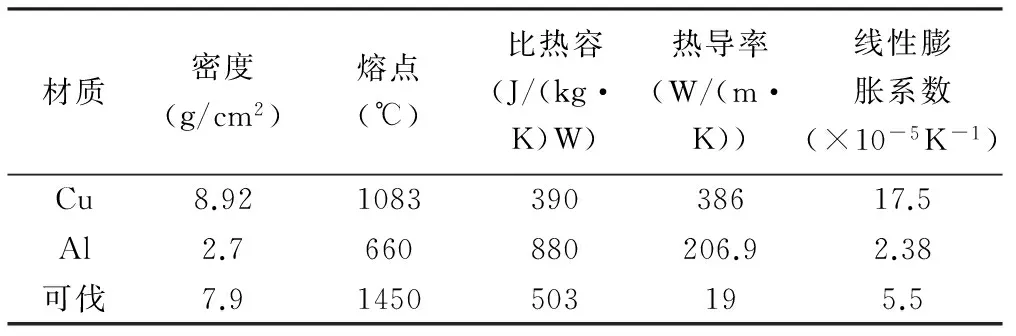

常用的微波组件的壳体材质有:铜、铝合金和可伐(Kovar)等材料。如表1所示为常用壳体材料的物理特性。铜材质由于密度大、导热性能较高,常被应用于散热要求较高、重量要求不大的模块封装壳体。可伐合金材质(4J29)含Ni29%、Co17%的硬玻璃铁基合金,在较宽的温度范围内(-80 ℃~450 ℃)内具有与硬玻璃相近的线膨胀系数,可良好的封接匹配,该合金的氧化膜致密,容易实现焊接和熔接,并具有良好的可塑性和切削加工性能;作为电子封装行业中最常用的金属外壳材料,被广泛地应用于相控阵雷达T/R组件、放大器、微波组件、电子管、晶体管和集成电路中做引线和结构材料[2]。相比于铝合金其焊接性能更好,但密度较大,散热性较差,在一些特殊环境下使用受到一定的限制。

铝合金材因具有质量轻、导热性能好、比强度高、耐腐蚀性能优、无磁性、成形性好以及低温性能好等诸多优点,被广泛应用于各种焊接结构产品中。常用于制作微波组件壳体的主要有4系和6系等铝合金材料。

表1 常用壳体材料的物理特性材质密度

另外,为提高封装材料的可焊性和耐腐蚀性,可在封装壳体和盖板表面进行镀镍、镀镍金和镀锡铋化学处理,而应用较多的主要是在壳体表面进行化学镀镍金。在航海等环境恶劣的领域对气密性要求更高,可在壳体气密封盖后再涂覆三防漆,以具备抗酸碱盐等特殊环境的要求。

2 气密性焊接技术

气密性封装主要是为了避免壳体内的裸芯片、互联引线及集成电路等与外部空气接触,以减少空气中的水汽、杂质和各种化学气氛对芯片的污染和腐蚀。目前,常见的密封方式有环氧粘接密封、焊料焊接密封、平行缝焊密封和激光焊接密封。

2.1 环氧粘接密封

环氧粘接密封方式是最为普遍的密封方法,通过使用环氧胶将盒体和盖板粘接在一起,经过高温固化的方式达到盒体的密封效果。该方法操作方便, 但容易返工, 且无法保证盒体内部水汽含量和长期气密性。

2.2 焊料焊接密封

焊料焊接是一种常用的密封方法,具有工作速度快、成品率高、重复性好和应用范围广等优点。通常采用SnPb、InAg和BiSn等锡焊焊料进行密封。而对于气密性要求更高的产品,多采用共晶金锡合金焊料进行焊接。例如,Au80Sn20合金具有良好的浸润性,而且对镀金层的浸蚀程度很低,同时也没有银的迁徙现象,还具有高耐腐蚀性、高抗蠕变性和良好的导热和导电性[3]。因此,Au80Sn20焊料被广泛用于大功率电子器件的芯片焊接和高可靠电路的气密性封装,但焊料焊接密封对操作人员、壳体设计要求较高,稍有不当,就容易产生多余物。

2.3 平行缝焊密封

平行缝焊是采用平行相向运动的两个电极与壳体管帽点接触。因电流通过接触点时的电阻很大,根据电流通过时使导体发热的原理,在电极与壳体管帽相接触的地方产生很高的热量,达到可伐材料熔化的温度,使被焊接的材料熔化,从而完成焊接。其优势在于局部加热对芯片热冲击小且当生产批量较大时使用平行缝焊工艺技术成熟、生产效率高、成品率最高,但其对壳体结构有一定要求,盖板必须位于底座上,而且边缘基本与底座边缘齐平,只能应用于高电阻材料的矩形或者圆形等规则形状的气密封装。

2.4 激光焊接密封

激光气密性焊接技术是激光技术近年来发展起来的新型应用,其原理是将高强度激光束直接辐射至材料表面,通过激光与材料的相互作用,使材料局部熔化实现焊接。激光封焊密封技术针对组件产品使用铝合金等轻量化的材料及异形结构的外形要求,具有焊缝窄、非接触、清洁无污染、美观、可靠性高;功率密度高、作用时间短、热影响区小,可耐真空冷热浸和真空冷焊实验;熔深较深,承载能力强;水氧含量可控;气密性封装效果优良,重复性好等诸多优点[4]。因此,非常适合对微波组件进行密封。

下面重点对激光气密性焊接技术进行讨论。

3 激光焊接密封关键技术

3.1 激光焊接技术分类

根据激光对工件的作用方式,激光焊可分为脉冲激光焊和连续激光焊。按实际作用在工件上的功率密度的高低,激光焊接分为热传导焊和深熔焊两种形式。热传导焊的激光功率密度为105W/cm2~106W/cm2,其主要特点是激光光斑的功率密度小、光的吸收率较低、焊接熔深浅且速度慢,主要用于薄(厚度<2.54 mm)小焊件的焊接加工;深熔焊采用的功率密度为106~107W/cm2。这两种激光焊接方式与功率密度、作用时间、材料性质和焊接方式等因素有关。当激光功率密度较低、作用时间较长而焊件较薄时,通常是以热传导焊机理为主进行焊接的,反之则是以深溶焊机理为主进行焊接[5]。

3.2 激光焊接的主要工艺参数

脉冲激光焊有5个主要焊接参数:脉冲能量、脉冲宽度、脉冲形状、功率密度和离焦量。

(1) 脉冲能量

脉冲能量决定了加热能量大小,主要影响金属的熔化量。它主要取决于材料的热物理性能,特别是热导率和熔点,导热性好、熔点低的金属易获得较大的熔深。

(2) 脉冲宽度

脉冲宽度主要影响熔深,进而影响接头强度。脉冲能量一定时,不同的材料均存在一个最佳脉冲宽度,此时焊接熔深最大。脉冲加宽,熔深逐渐增加,当脉冲宽度超过某一临界值时熔深反而下降。

(3) 脉冲形状

材料的反射率随工件表面温度的变化而变化,而脉冲形状对材料的反射率有间接影响。对于低重复频率焊接可采用带前置尖峰的激光脉冲波形,前置尖峰有利于对工件的迅速加热,以改善材料的吸收性能,提高能量的利用率。对于高重复频率的焊接可采用光强基本不变的平顶波,而对于易产生热裂纹和冷裂纹的材料采用三阶段激光脉冲,使工件经历预热——熔化——保温的变化过程。

(4) 功率密度

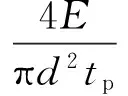

在脉冲激光焊中,为避免焊点金属的过量蒸发与烧穿,应合理地控制输入到焊点的功率密度。功率密度:

式中,E为激光能量;d为光斑直径;tp为脉冲密度。因此,对功率密度的调节可通过改变脉冲能量、光斑直径、脉冲宽度以及激光模式等实现。

(5) 离焦量

离焦量F(也称为入焦量)是指焊接时焊件表面离聚焦激光束最小斑点的距离。激光束通过透镜聚焦后,有一个最小光斑直径,如果焊件表面与之重合,则F=0;如果焊件表面在它下面,则F>0,称为正离焦量;反之则F<0,称为负离焦量。通常,要增大熔深时可采用负离焦,而对于焊接薄材料时则宜采用正离焦。

3.3 影响激光焊接质量的主要因素

(1) 工艺参数影响

激光功率是决定焊缝熔深的主要因素。峰值功率较小时,提供的焊接热量不足,盖板和壳体不能相互熔合形成密封接头,易出现焊缝未熔合现象;峰值功率较大时,易引起焊缝熔池金属大量蒸发汽化,强大的蒸汽压力造成熔池金属飞溅,易将壳体部分的铝合金焊塌。

脉冲宽度决定加热时间,影响熔深和热影响区。脉宽越宽,熔深越大,而其热影响区域就会越大。焊接薄板时,不宜使用太大的脉宽,否则可能导致盖板变形较大而不能与壳体焊接在一起,增加热应力。为了增加熔深,可适度增加脉宽。

脉冲重复频率影响焊缝的成型。脉冲重复频率增加,两相邻焊点熔池间的间距减小,相互重叠区域变大,有利于内部裂纹的消除及晶粒的细化,使焊缝质量提高。脉冲频率选择应与焊接速度相匹配,以提高焊接接头的致密性;为保证激光焊接的密封性,焊点重叠率需达到70%以上。

(2) 其他影响因素

焊接工装夹具是试验件装配定位和获得良好焊缝的重要保证。由于焊接的轨迹为封闭环型,为避免焊接时的应力集中导致盖板的翘曲,需设计合理的夹具固定工件,确保壳体与盖板装配的平整度,同时也可有效避免和减少影响激光束焦点位置稳定性的因素。

密闭的焊接环境是保障获得较佳效果的必要条件。焊接过程中,采用气体保护有如下作用:(1)保护光学器件不被污染,(2)保护工件表面不被氧化,(3)驱除等离子体。

铝合金盒体的自身缺陷也是影响焊接质量的重要因素,如:(1)铝合金对激光束的初始反射率高及自身的高导热性,使铝合金在未熔化前对激光的吸收率低;(2)铝的电离能低,焊接过程中光致等离子体易于过热和扩散,使得焊接稳定性差;(3)焊接过程中易产生气孔和热裂纹;(4)合金元素在焊接过程中的烧损可导致焊接处力学性能下降。

4 铝合金壳体激光焊接试验

4.1 试验准备

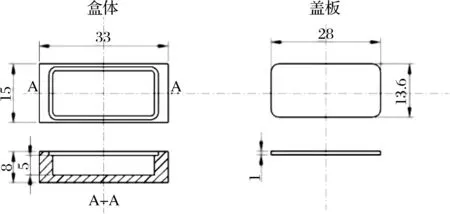

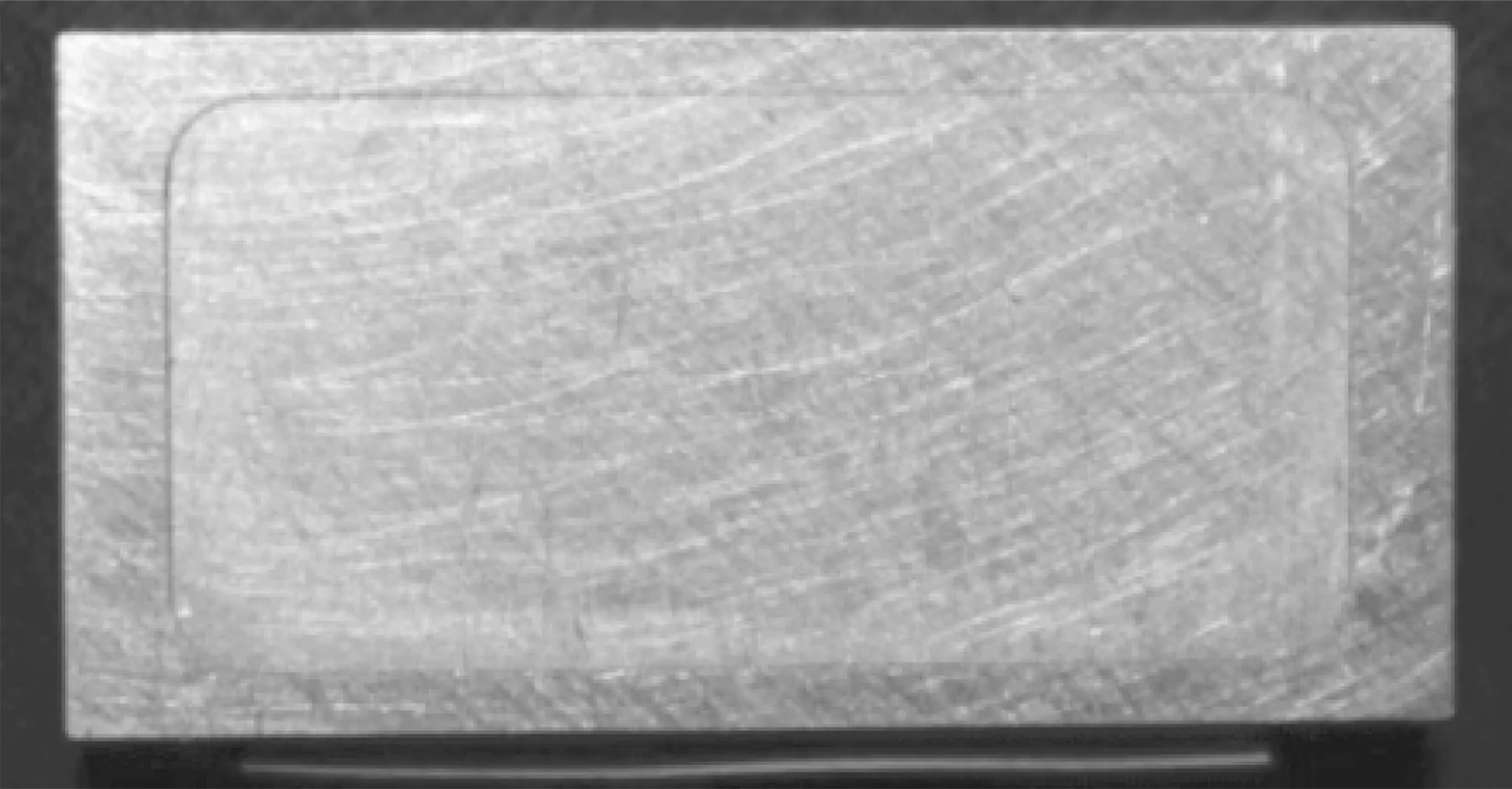

盒体与盖板材料分别采用牌号为6061和4A11铝合金,表面进行本色导电氧化处理,盖板与盒体采用紧配合。盒体样品及尺寸(单位:mm)如图1所示。试验设备选用300W激光器,在氮气循环的手套箱环境中进行焊接试验。

图1 激光焊接盒体尺寸及盒体样品

4.2 脉冲焊与连续波激光焊接

采用同样的铝合金盒体,分别用脉冲式激光器和连续波激光器进行焊接,焊接效果如图2、3所示。采用脉冲式焊接的焊斑纹理清晰,而采用连续波焊接的焊斑密集,由于焊接速度快于脉冲式,其散热效果也较差,在焊缝边角处出现有焦灼焊斑现象。

图2 脉冲激光焊接样品效果

图3 连续波激光焊接样品效果

4.3 脉冲激光焊接工艺参数调节对比

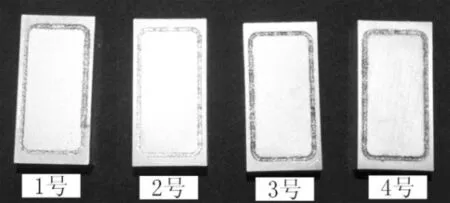

在激光焊接过程中,工艺参数是影响焊接效果的直接因素。通常在新品阶段必须对焊接样品进行多次的试验对比分析,以获取合适的工艺参数。因此,试验中选取铝合金。

表2 样品主要工艺参数表

图4所示为焊接后的效果:1号盒体前半段试焊采用3.3J能量,明显感觉焊缝过宽;后半段调整为1.9J后焊缝变窄,但有盒体焊接过程中均有微裂纹存在。2号盒体焊接前将焊接表面用砂纸打磨,去除氧化层,并适当调整了工艺参数,焊接的效果较为美观,无明显裂纹存在。3号盒体采用了负离焦,加大了能量,降低了速度,以便熔接更透彻,结果焊接过程中有铝渣飞溅,并伴有黑烟,焊缝效果较差,有气孔和裂纹产生。4号样品在3号基础上降低了能量增加了出光频率,但焊缝效果一般,焊接后仍有裂纹出现。

图4 不同工艺参数下脉冲激光焊接的效果

4.4 失效分析

在激光焊接试验过程中出现的主要失效形式有气孔凹陷、裂纹、熔边等,如图5所示。

气孔凹陷是常见的铝合金激光焊接缺陷,产生的主要原因为焊接区表面污染物,如残余的油脂和助焊剂在缝焊的过程中产生的影响。另外,保护气体中氢气的填充或熔化的金属来不及填充凹陷,亦能导致空洞。改善的方法主要是在焊接前对焊接表面进行清理,以及在真空环境中进行焊接。焊接裂纹主要是热裂纹,6系铝合金裂纹敏感性大,结晶裂纹是焊缝金属结晶时在柱状晶边界形成Al- Si、Mg-Si、Al-Mg2Si 等低熔点共晶导致[6],可通过采用填丝或预置合金粉末等方法进行激光焊接。另外,调节脉冲波形、控制热输入也可减小结晶裂纹。熔边现象的产生主要是由于工艺参数调节不当所致,可通过减小输出能量、选用合适的焦点位置和出光频率来得到改善。

(a) 裂纹 (b) 熔边 (c) 熔边切面分析

5 结束语

微波T/R组件的轻、小、高可靠的要求,对组件的壳体和气密性焊接工艺带了一定的挑战。壳体多采用铝合金材质以达到质量轻、导热性能好的效果;采用激光焊接技术可实现高可靠的气密性封装需求。在激光焊接过程中,工艺参数是影响焊接质量的关键因素。另外,铝合金壳体材质因自身缺陷等对激光焊接质量具有一定的影响。因此,在激光焊接时如何克服铝合金材质的缺陷,调整适当的工艺参数是保证焊接质量的关键。

[1] 解启林,朱启政. MCM组件盒体与盖板气密封装倒置钎焊工艺方法[J]. 电子工艺技术,2007,28(4):211-213.

[2] 刘静,李丰. 金属外壳封接中的可伐合金退火[J]. 半导体光电,2005,26(2):121-123.

[3] 周涛, 汤姆.鲍勃, 马丁.奥德等. 金锡焊料及其在电子器件封装领域中的应用[J]. 电子与封装, 2005,5(8):5-8.

[4] 雷党刚. 可伐合金外壳激光封焊的裂纹原因分析[J]. 电子工艺技术,2012,31(1):45-49.

[5] 韩学斌,姜幼卿. 微电子工业中脉冲激光焊接技术及其应用 [J]. 焊接技术,2002,31(8):3-5.

[6] Akira Matsunawa, Jong-Do Kim. Reduction of porosity and hot cracking by pulse shaping in laser spot welding of aluminum alloys [C]. IIW Do c IV-681- 97.

Research on laser welding technology for microwave modules

ZHU Wei-tao, ZHANG Hai-bin, WU Su-xing, KUANG Xiao-le

(No. 724 Research Institute of CSIC, Nanjing 211153)

The materials of microwave modules and the hermetical welding technology are analyzed in combination with the development requirements of smaller, lighter and more reliable microwave T/R modules, with an emphasis on the key technologies of laser sealed welding. In addition, the factors that influence the welding quality of the aluminum alloys are studied through the laser welding test of the aluminum alloys.

microwave module; aluminum alloy; laser welding

2013-12-23;

2014-01-13

朱玮涛(1986-),男,助理工程师,硕士,研究方向:微组装工艺技术;张海兵(1977-),男,高级工程师,研究方向:微波电路及雷达总体技术;吴苏兴(1982-),男,工程师,研究方向:微波电路设计与封装工艺技术;邝小乐(1986-),男,助理工程师,硕士,研究方向:微组装工艺技术的研究。

TG456.7

A

1009-0401(2014)01-0053-05