液力式惯容器力学性能仿真与试验研究

2014-09-07汪若尘孙泽宇

陈 龙,任 皓,汪若尘,孙泽宇,陈 兵

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

根据传统机电相似理论,机械网络中与电容相对应的为质量元件,但由于质量元件一端必须接地,因此,机电网络间无法实现严格对应。Smith[1]提出了一种可以替代质量元件的两端点机械元件——惯容器(Inerter)。惯容器的出现使得机械隔振网络与电子网络能够严格相对应,从而推动了机械隔振网络的进一步发展。史密斯及其研究团队[2-3]同时研究了惯容器在多个机械隔振领域的应用,研究结果表明,惯容器可以改善机械系统的隔振性能。Wang等[4]将惯容器应用到火车悬架中,提高了火车悬架系统的动态性能。近年来,国内也有研究人员开始进行惯容器的研究,他们将惯容器应用于车辆悬架,并提出ISD悬架的概念,实现了车辆被动悬架性能的进一步提升[5-7]。上述研究表明,惯容器可以有效改善车辆悬架的隔振性能,具有重要的研究意义。

目前,惯容器的结构实现形式主要为机械式,包括齿轮齿条式、滚珠丝杠式以及摆线钢球式等等[8-10]。齿轮齿条式惯容器具有结构易设计、承载能力大的优点,但齿轮啮合时摩擦力较大,并且由于齿间间隙的存在,惯容器在高速旋转换向时会导致迟滞现象和相位滞后。目前发展的滚珠丝杠式惯容器虽然摩擦力相对较小,而且可以通过预紧在一定程度上消除滚珠丝杠副中存在的间隙,但非线性因素对其力学性能的影响依然不容忽视[11]。

液力式惯容器相较于机械式惯容器不仅具有结构简单、承载能力大以及加工成本低的优点,而且还可以避免机械式惯容器存在的“击穿”和间隙问题,同时液压系统摩擦较小,布置方便,可以广泛应用于大型车辆和建筑物隔振,是惯容器研究的重要发展方向。

因此,本文提出一种液力式惯容器,并给出其基本结构和工作原理,通过建立包含摩擦和流动压力损失的惯容器非线性数学模型,仿真分析惯容器主要结构参数对其力学性能的影响,在此基础上,加工出液力式惯容器试验样机,通过台架试验对液力式惯容器的力学性能进行测试,以验证所建数学模型、设计方法的正确性。

1 液力式惯容器结构设计及工作原理

1.1 基本结构

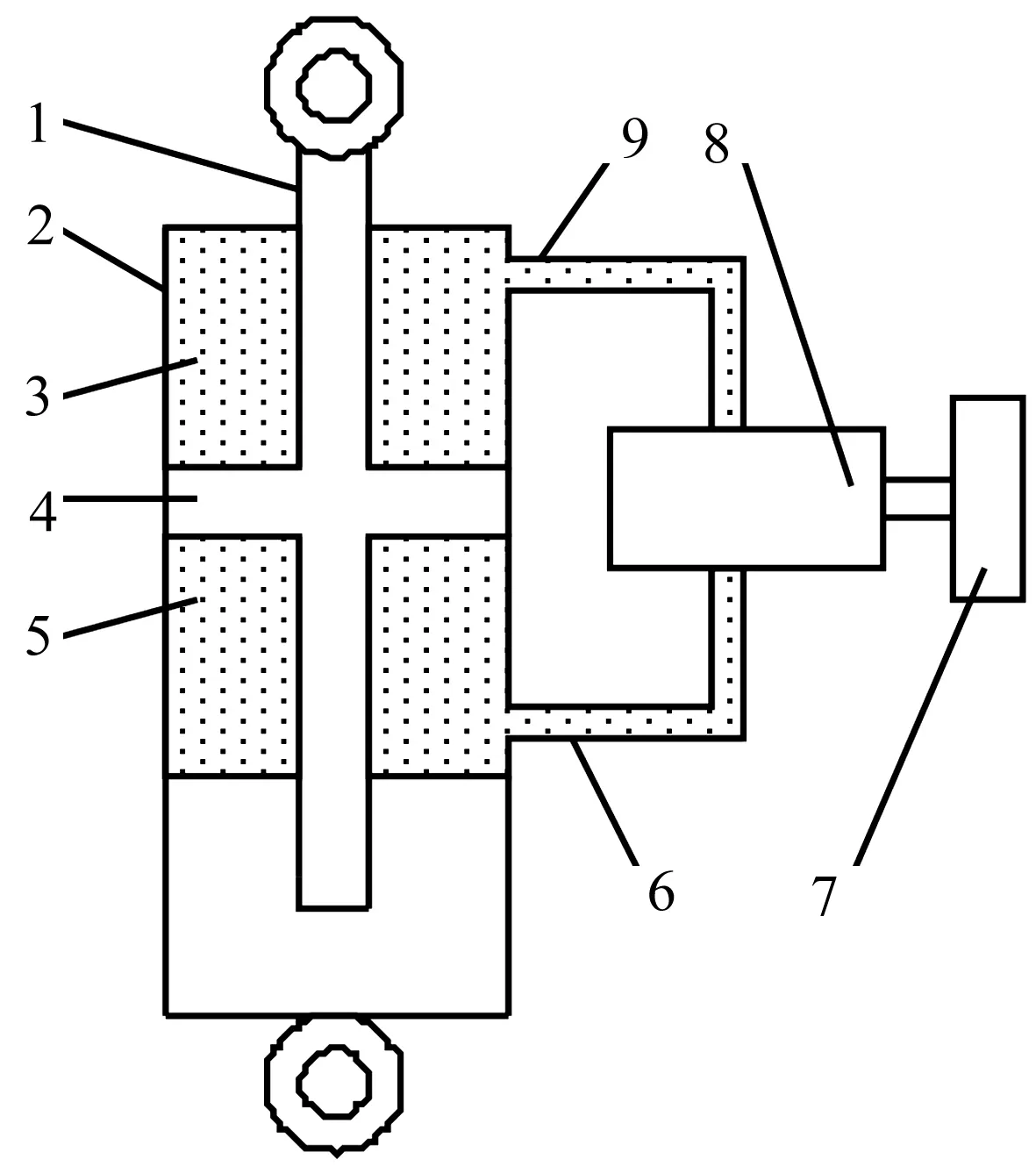

液力式惯容器主要由液压缸、液压马达、飞轮和旁通管路原件组成,其具体结构如图1所示。

1.活塞杆 2.液压缸 3.上腔 4.活塞 5.下腔 6.回流管a 7.飞轮 8.液压马达 9.回流管b

所采用的液压缸2为双轴型液压缸,理论上无论是压缩行程还是拉伸行程,上下腔的油液实际作用面积均相等,缸内体积维持为定值。液压缸2中有活塞4和活塞杆1,活塞4可以沿着液压缸2的内壁进行轴向移动。在液压缸2的上腔3和下腔5的缸壁上分别开有油孔,油孔通过回流管a和回流管b分别与液压马达8的进出口相连,液压马达8采用齿轮式转子液压马达,液压马达8的输出轴与飞轮7相连。

1.2 工作原理

由于液压缸为双轴型液压缸,液压马达为双作用式马达,因此,惯容器在压缩行程和拉伸行程中的工作原理相同。以压缩行程为例,根据图1,当活塞杆受到轴向力时,活塞在其带动作用下沿缸壁向下移动,进而导致下腔油压升高,上腔油压降低,在压差作用下,下腔油液经回流管流向液压马达,然后流入上腔,油液在流经液压马达时带动液压马达的输出轴转动,进而带动连接在输出轴上的飞轮旋转,从而实现飞轮惯性质量的封装。

2 液力式惯容器数学建模

2.1 假设

为便于分析和掌握性能特点,在建立液力式惯容器数学模型时,作以下简化假设:

(1) 油液在流动过程中不存在泄露;

(2) 不考虑势能、热能散失以及温度变化对油液流动的影响;

(3) 流体为连续流体且不可压缩。

2.2 数学模型

以压缩行程为例,活塞承受的轴向力F与液压缸上下腔的油压存在如下关系:

F-f=Ac(P2-P1)

(1)

液压马达的进出口油压与马达运动关系可表示为[12]:

P3-P4=[Treal/(Dηm)]+Ploss

(2)

式中,P3为液压马达进口处油压,P4为液压马达出口处油压,Treal为液压马达输出转矩,D为马达流量与输出轴角速度之比,ηm为液压马达的机械效率,Ploss为油液流经液压马达所产生的压力损失。

此外,活塞的直线运动与液压马达输出轴的旋转运动间有如下关系:

(3)

由于飞轮是通过液压马达的输出轴带动旋转,因此,液压马达的实际输出转矩与飞轮的转动惯量存在如下关系:

(4)

式中,I为飞轮转动惯量。

联立上述方程可得:

(5)

2.3 流动压力损失

油液不仅在流经液压马达时会产生压力损失,同时在管道中流动也会产生压力损失,根据伯努利能量方程有[12]:

Pf1=(P2-P3)+

(6)

Pf2=(P4-P1)+

(7)

式中,Pf1为油液流经回流管a的压力损失;Pf2为油液流经回流管b的压力损失;ρ为油液密度;u1为油液在下腔中的速度;u2为油液在回流管a中的速度;u3为油液在回流管b中的速度;u4为油液在上腔中的速度;La为上腔的等效管路长度;Ld为下腔的等效管路长度;Lb为回流管a的等效管路长度;Lc为回流管b的等效管路长度。

根据达西-魏斯巴赫公式,不可压缩粘性流体在管内定常流动时,沿管的压降可用下式进行计算[12],即Pf1和Pf2的表达式为:

(8)

式中,μ为油液粘滞系数,d为回流管管径。

将式(6)与式(7)进行相加可得:

(P2-P1)=(P3-P4)+(Pf1+Pf2)+

(9)

根据流体力学中的质量守恒定律,即流体力学连续性方程,有[13]:

(10)

式中,AP为回流管截面积。

联立式(9)和式(10),可得:

(P2-P1)=(P5-P4)+(Pf1+Pf2)+

(11)

将式(8)和式(11)代入式(1)可得:

(12)

液压马达的压力损失可以近似认为与其流量成正比,而流量又与速度呈线性相关,因此,液压马达的压力损失可以进一步表示为:

在举业追求高质量发展的当下,越来越多的企业面临转型和跨界的“诱惑”,抱负不凡的雅昌,依然坚守艺术服务领域,初心不改。

(13)

式中,K为常数。因此,式(12)中的第一项可以进一步表达为:

(14)

式中,c为等效阻尼系数,其大小与液压马达的结构参数有关。

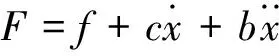

将式(14)代入式(12),便可得到液力式惯容器力学性能的整体表达式为:

(15)

式中,b为液力式惯容器的惯容系数,根据式(12)可知其具体表达式如下:

(16)

惯容系数是惯容器的惯性参照,根据上述分析可以看出,所提出的液力式惯容器可以实现惯性质量封装的功能。根据式(15)得到液力式惯容器的等效力学模型,如图2所示。

图2 液力式惯容器等效力学模型

3 液力式惯容器力学性能仿真

基于上述数学模型,通过Matlab/Simulink软件进行建模并仿真,仿真采用的液力式惯容器部分结构参数如表1所示,由于摩擦力幅值无法计算,这里初步定为25N,后面根据试验结果再进行进一步确定。仿真时,活塞运动方程为:

s(t)=Asin(ωt)

(17)

式中,s(t)为活塞位移,A为振幅,ω为角频率。仿真时,取A=30 mm,ω=4π rad/s。

表1 液力式惯容器部分结构参数

3.1 飞轮转动惯量的影响

图3是飞轮转动惯量分别为50 kg·mm2、100 kg·mm2、150 kg·mm2时的惯容器作用力仿真结果。从图中可以明显看出,液力式惯容器的作用力与飞轮转动惯量成正比。

3.2 液压马达排量的影响

马达流量与输出轴角速度之比D与马达排量G有关,两者关系如式(18),因此,马达排量会影响输出轴的转速进而影响飞轮的转速,从而影响惯容器惯性力的大小。图4是液压马达排量分别8 m1/r、16 m1/r、32 m1/r时的惯容器作用力仿真结果。显然,液压马达的排量越小,惯容器作用力越大。

D=G/2π

(18)

图3 飞轮转动惯量对惯容器作用力的影响

3.3 油液实际作用面积的影响

油液实际作用面积直接影响单位时间内流经液压马达的油液流量,进而影响飞轮转速。图5是油液实际作用面积分别为10 cm2、15 cm2、20 cm2时的惯容器作用力仿真结果。显然,随着油液实际作用面积的增大,液力式惯容器的作用力随之增大。

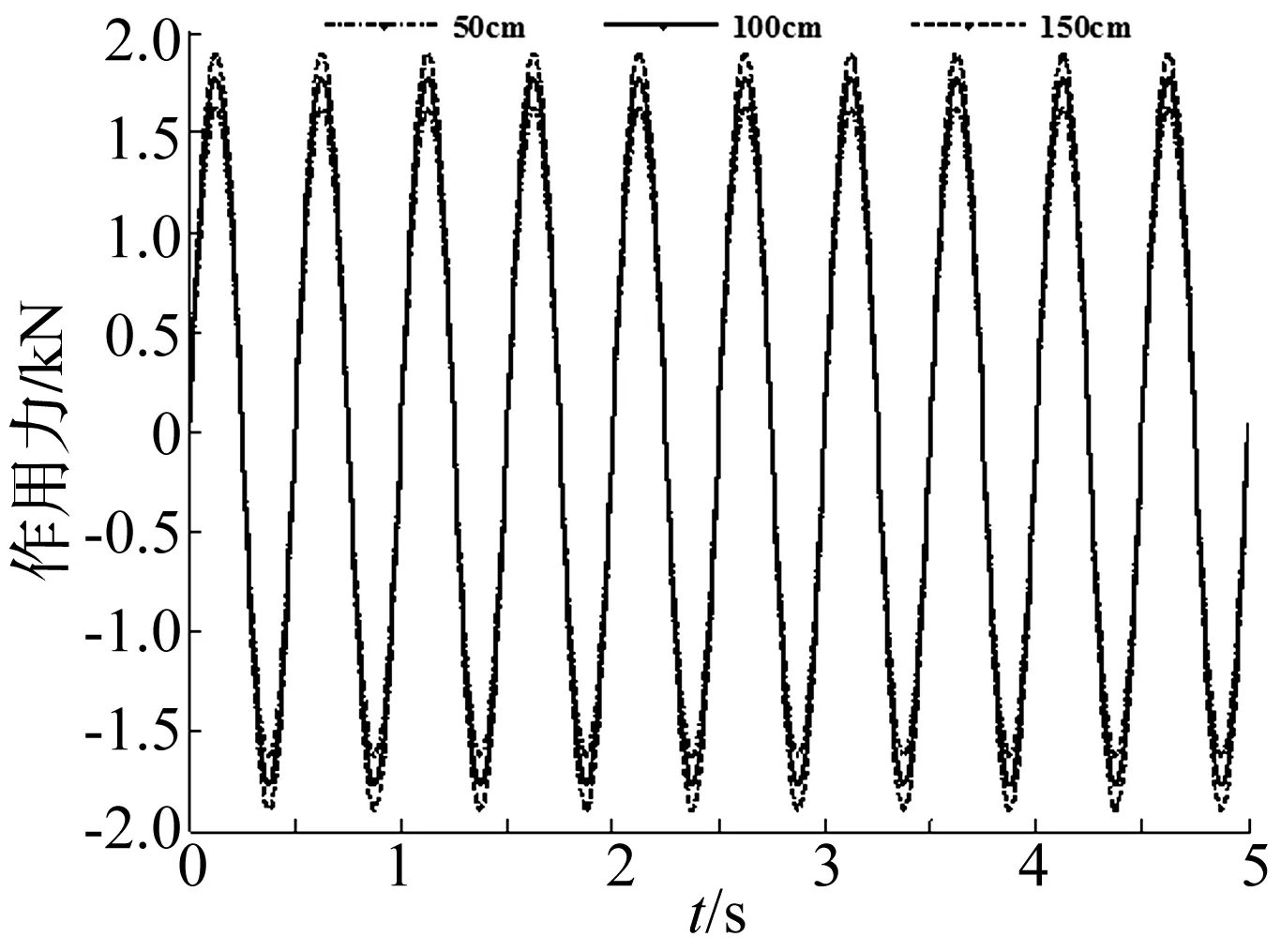

3.4 回流管等效长度的影响

油液在管路中的流动压力损失主要受到回流管等效长度的影响,图6是回流管等效长度分别为50 cm、100 cm、150 cm时的惯容器作用力仿真结果。从图中可以看出,惯容器作用力会随着回流管等效长度的增加而增加,但变化幅度不明显。

图6 回流管等效长度对惯容器作用力的影响

3.5 仿真结果分析

由上述仿真结果可知,液力式惯容器的作用力主要受飞轮转动惯量、液压马达排量以及液压缸截面积的影响,流动压力损失对惯容器作用力的影响较小,因此,在设计惯容器时可以忽略回流管等效长度的影响。

4 液力式惯容器力学性能测试与分析

4.1 液力式惯容器的设计和加工

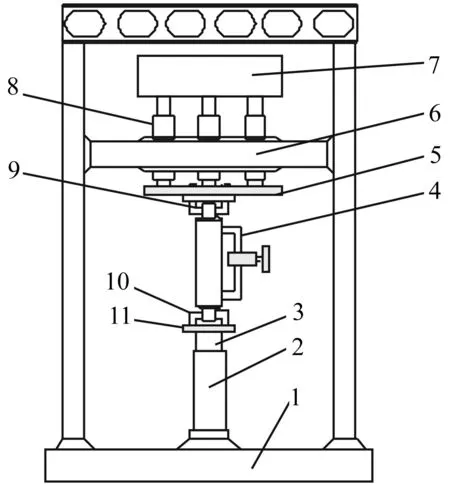

根据上述仿真结果,确定了液力式惯容器的主要设计参数,以设计惯容系数为300 kg的液力式惯容器为目标,综合考虑成本和加工工艺等因素确定了液力式惯容器的主要设计参数,如表2所示,其中液压马达的相关参数是由厂家直接提供。进行了液力式惯容器的设计和加工,得到液力式惯容器的试验样机,如图7所示。

表2 液力式惯容器的主要设计参数

图7 液力式惯容器试验样机

4.2 试验仪器和设备

试验在INSTRON公司生产的8800数控液压伺服激振试验台上进行,试验台可以实时采集激振头的位移和载荷信号,数控伺服阀根据所述信号对激振头的运动进行反馈控制,以保证激振头可以按照规定的位移要求进行运动。液力式惯容器的台架试验布置如图8所示。

1.底座 2.液压缸 3.激振头 4.液力式惯容器 5.连接托盘 6.横梁 7.加载箱 8.滚动直线导套副 9.上夹具 10.下夹具 11.连接托盘

4.3 试验结果分析

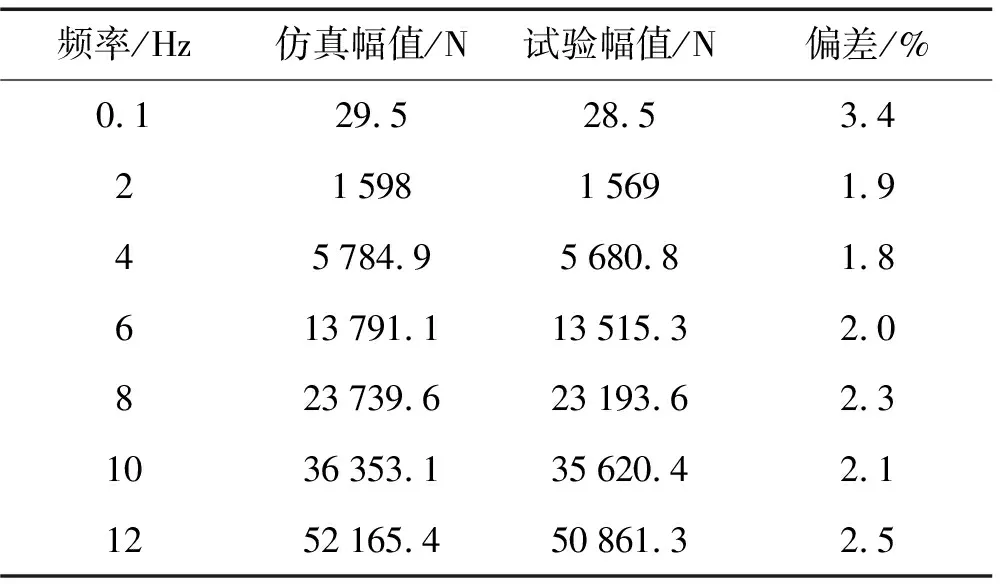

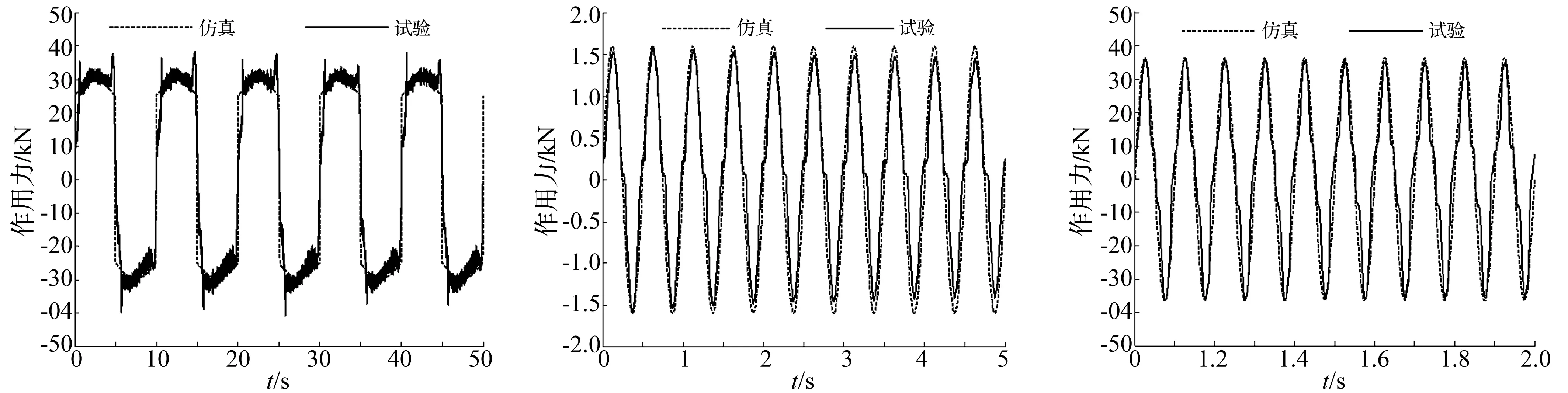

激振头的激励采用正弦输入,设置激振频率分别为0.1 Hz、2 Hz、4 Hz、6 Hz、8 Hz、10 Hz和12 Hz,振幅均为30 mm,依次测出惯容器的输出力,部分惯容器输出力仿真与试验结果对比如图9所示,各测试工况下的仿真与试验结果对比如表3。从总体上看,仿真与试验结果吻合良好,说明所建仿真模型具有较高的精度。

表3 仿真与试验结果对比

由图9和表3可以看出,在低频时,液力式惯容器的实际输出力近似为方波,这是由于,低频下惯容器的惯性力较小,此时惯容器输出力主要表现为摩擦力;而在中、高频,液力式惯容器的实际输出力与正弦曲线十分相似,这是由于,随着频率的增大,惯性力逐步增大并占据主导地位,摩擦力的影响变小。仔细比较仿真和试验结果还可以发现,惯容器输出力试验幅值与仿真幅值相比较小,这是由于受加工条件限制,回流管与液压缸壁上油孔间密封性并不理想,在实际试验中,尤其是高频时,油液出现了明显泄漏。此外,实际试验用的油液并非理想流体,油液中的气泡会对油液密度造成一定的影响。

图9 液力式惯容器的作用力比较

5 结 论

(1) 通过考虑摩擦和流动压力损失,建立了液力式惯容器数学模型,仿真发现液力式惯容器的作用力主要与飞轮转动惯量、马达排量以及液压缸截面积等结构参数有关;

(2) 低频时,液力式惯容器输出力主要表现为摩擦力,随着频率的增大,摩擦力对液力式惯容器输出力的影响减小,惯性力占据主导地位;

(3) 完成了液力式惯容器的设计和加工,进行了惯容器的力学性能测试,仿真结果与试验结果基本吻合,但存在一定的偏差,这与在构建数学模型时未考虑一些其他因素有关,在今后的研究中应进一步完善液力式惯容器的数学模型,以提高液力式惯容器的设计水平。

[1] Smith M C.Synthesis of mechanical networks:the inerter [J].IEEE Transactions on Automatic Control,2002,47 (10):1648-1662.

[2] SMITH M C.Performance benefits in passive vehicle suspensions employing inerters[J].Vehicle System Dynamics,2004,42 (4): 235-257.

[3] Evangelou S,Limebeer D J N,Sharp R S,et al.Steering compensation for high-performance motorcycles[C]//43rd IEEE Conference on Decision and Control,Nassau,2004: 749 -754.

[4] Wang Fu-cheng,Liao Min-kai,Liao Bo-huai,et al.The performance improvements of train suspension systems with mechanical networks employing inerters[J].Vehicle System Dynamics,2009,47(7):805-830.

[5] 陈龙,杨晓峰,汪若尘,等.基于二元件ISD结构隔振机理的车辆被动悬架设计与性能研究[J].振动与冲击,2013,32(6):90-95.

CHEN Long,YANG Xiao-feng,WANG Ruo-chen,et al.Design and performance study of vehicle passive suspension based on two-element inerter-spring-damper structure vibration isolation mechanism[J].Journal of Virbration and Shock,2013,32(6):90-95.

[6] 李川,王时龙,张贤明,等.一种含螺旋飞轮运动运动转换器的悬架的振动控制性能分析[J].振动与冲击,2010,29(6):96-100.

LI Chuan,WANG Shi-long,ZHANG Xian-ming,et al.Analysis on vibration control performance of a novel vehicle suspension with spiral flywheel motion transformer[J].Journal of Virbration and Shock,2010,29(6):96-100.

[7] 汪若尘,陈兵,张孝良,等.车辆蓄能悬架系统仿真与试验[J].农业机械学报,2012,43(12):1-4.

WANG Ruo-chen,CHEN Bing,ZHANG Xiao-liang,et al.Simulation and experiment of vehicle inerter suspension system[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(12):1-4.

[8] 张孝良,陈龙,聂佳梅,等.2级串联型ISD悬架频响特性分析与试验[J].江苏大学学报(自然科学版),2012,33(3):255-258.

ZHANG Xiao-liang,CHEN Long,NIE Jia-mei,etal.Analysis and experiment of frequency response characteristics of two-stage series-connected ISD suspension[J].Journal of Jiangsu University(Nature Science Edition),2012,33(3):255-258.

[9] 陈龙,张孝良,聂佳梅,等.基于半车模型的两级串联型ISD悬架性能分析[J].机械工程学报,2012,48(6):102-108.

CHEN Long,ZHANG Xiao-liang,NIE Jia-mei,et al.Performance analysis of two-stage series-connected inerter-spring-damper suspension based on half-car model[J].Journal of Mechanical Engineering,2012,48(6),102-108.

[10] 陈龙,张孝良,聂佳梅,等.摆线钢球式惯性质量蓄能器[P].CN201010281317.9,2010.09.14.

[11] Wang F C,Su W J.Impact of inerter nonlinearities on vehicle suspension control[J].Vehicle System Dynamics,2008,46(7),575-595.

[12] 王积伟.液压与气压传动[M].北京: 机械工业出版社,2005.

[13] 马富银,杨国平,吴伟蔚.液压冲击器流场分析[J].振动与冲击,2012,31(12):73-78.

MA Fu-yin,YANG Guo-pin,WU Wei-wei.Fluid field analysis for a hydraulic impactor [J].Journal of Virbration and Shock,2012,31(12):73-78.