基于Mixture模型的螺旋油楔动静压轴承数值模拟

2014-09-06,,,

,,,

(1.河海大学能源与电气学院,江苏 南京 211100;2.西安兴仪启动发电试运有限公司,陕西 西安 710065)

基于Mixture模型的螺旋油楔动静压轴承数值模拟

刘莹莹1,张德虎1,曹春建1,王道金2

(1.河海大学能源与电气学院,江苏 南京 211100;2.西安兴仪启动发电试运有限公司,陕西 西安 710065)

0 引言

液体动静压滑动轴承综合了动压轴承和静压轴承的特点,凭借其精度高和寿命长等优点在高速切削加工中得到广泛应用[1]。然而普通动静压滑动轴承在高速运转过程中存在摩擦功耗大和温升高等缺点,这严重影响了主轴轴承系统的热稳定性,不利于机床精度的提高。为此,改变轴承结构形式、优化轴承结构参数是改善上述问题的有效方法。

螺旋油楔动静压滑动轴承是一种新型轴承,目前国内已有学者对该轴承进行研究[2-4]。他们对螺旋油楔轴承的研究均通过有限差分法对雷诺方程进行求解,从而揭示出轴承的润滑特性。然而当轴承结构与润滑介质的流动状态较为复杂时,基于有限差分法的雷诺方程很难得出解析解,限制了该数值解法的应用。三维CFD技术并没有上述方法的约束,其扩大了对轴承流体域的求解范围,为研究滑动轴承的润滑特性提供了新途径[5-6]。近年来,两相流在轴承的数值模拟中有了一些应用[7-10]。鉴于此,系统采用两相流Mixture模型对螺旋油楔动静压轴承进行汽液两相流的数值计算,为螺旋油楔动静压轴承的设计与应用提供一定的参考依据。

1 轴承模型的建立

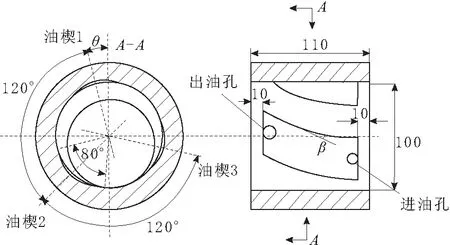

图1 螺旋油楔动静压滑动轴承结构

1.1 研究对象及网格划分

螺旋油楔动静压轴承的结构如图1所示。由图1可知,轴承的3个油腔呈螺旋状均匀分布在轴承周向,而进、出油孔分置在油腔两端。润滑油经进油孔流入轴承,在轴颈的旋转及螺旋形油腔的轴向推进作用下,一部分顺着轴承间隙斜向进入下个油腔,剩余部分则直接从出油孔与轴承两端流出。

轴承的几何及运行参数如表1所示。依据参数所建模型如图2所示。在Gambit中对此模型进行网格的划分。由于最薄的油膜厚度仅为10 μm,在网格划分过程中,为降低网格畸变率并避免划分网格体积为负的情况,先将油膜切成环形油膜和3个螺旋油腔,并在进、出油孔与油腔之间采用边界层进行过渡,之后对各部分采用Hex/Wedge Cooper的方式生成体网格。当网格数量增大到一定值后,油膜的平均温升、承载力及汽相体积分数差异较小,综合考虑数值计算精度及时间消耗,网格总数确定为31.82万。

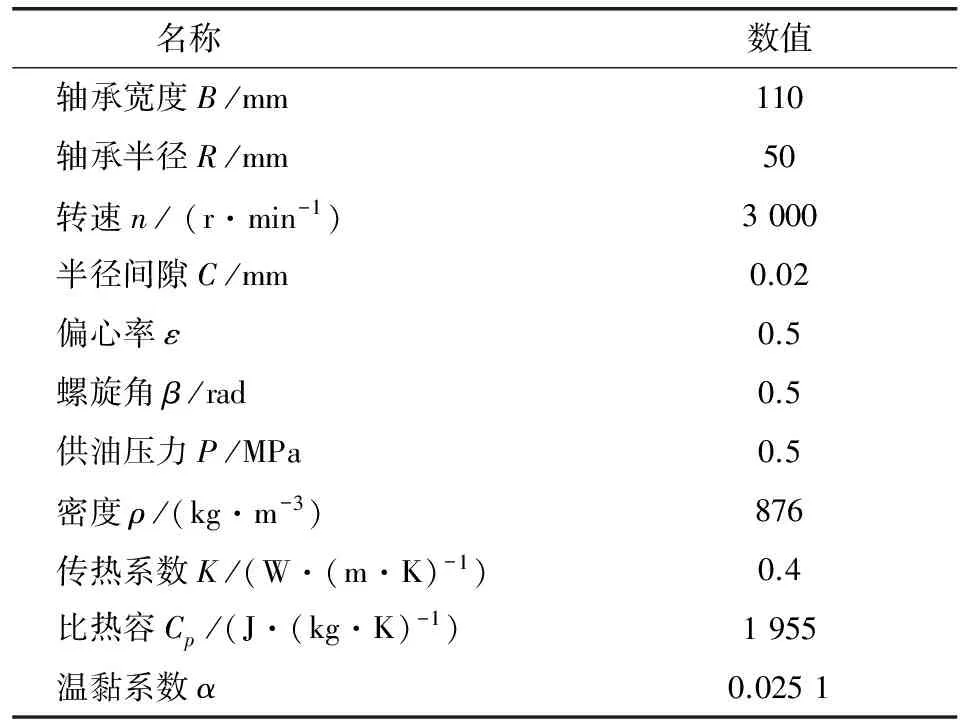

表1 轴承的几何及运行参数

名称数值轴承宽度B/mm110轴承半径R/mm50转速n/(r·min-1)3000半径间隙C/mm0.02偏心率ε0.5螺旋角β/rad0.5供油压力P/MPa0.5密度ρ/(kg·m-3)876传热系数K/(W·(m·K)-1)0.4比热容Cp/(J·(kg·K)-1)1955温黏系数α0.0251

图2 轴承流体域三维模型

1.2 两相流模型的建立

常见的CFD两相流模型有3种,即VOF,Eulerian与Mixture模型。在具体应用中,VOF模型不适用气穴问题,Eulerian模型和Mixture模型虽然都适用于流动中有相分离的情况,但Eulerian模型的稳定性较差且模型中不能考虑热传输[7,11],为此,选择Mixture模型。

Mixture 两相流模型的控制方程[12-13]如下所述。

连续性方程为:

(1)

动量方程为:

(2)

能量方程为:

(3)

体积分数方程为:

(4)

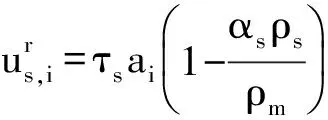

漂移速度方程为:

(5)

Reynolds温黏方程为:

μ=μ0e-α(T-T0)

(6)

μ0为温度为T0时的动力黏度;α为温黏系数。系统中,μ0取0.012 5 Pa·s,T0取303.15 K。

1.3 模型及求解过程设置

在模型的设置中,将润滑介质看成是定常流动下的不可压缩流体,由于计算所得的雷诺数低于2 300,所以润滑油流态为层流;不考虑润滑油与轴承之间的热传递,即轴承内部产生的热量完全由润滑油带走;在两相流的设置中,将主相设置为液态的润滑油,第2相设置为汽态润滑油,汽化压力设置为3 500 Pa[7];进油口处的压力为0.5 MPa,润滑介质温度为293.15 K;出油口处的压力值为标准大气压,润滑介质温度为303.15 K;油膜内壁设为旋转边界,内壁转速与轴颈速度大小相等,方向为逆时针,其余部分定义为固壁边界。

在求解过程中,打开能量方程,计入润滑介质的黏性生成热,并将能量方程的收敛精度设置为1×10-6,其余方程的收敛精度设置为1×10-4,采用质量守恒及残差作为收敛判据。

2 计算结果及分析

图3 不同螺旋角下轴承压力分布

图4 螺旋角和偏心率对承载力的影响曲线

2.1 螺旋角对轴承压力分布的影响

不同螺旋角下轴承油膜的压力分布如图3所示。轴承油膜上高压区与低压区相互交错,并均呈现螺旋状,这是由于油腔将轴承间隙分成了3个螺旋状的动压油楔,且每个油楔均由收敛和发散区域组成,油膜在收敛区形成高压,在发散区形成低压。当油腔螺旋角较大时,油膜压力在不同的轴截面上呈现高低、相互交错的现象,致使轴承在整个圆周方向上均存在正压区域,有利于提高轴承的抗扰动能力。同时可见,随着螺旋角的增加,油腔1处的高压区由进油孔侧逐渐向出油孔侧移动,并最终集中在出油孔侧,而油腔2处的高压区面积则逐渐减小,这是由于螺旋角的增加使得越靠近出油孔侧,油腔1处的收敛间隙越小,油腔2处的收敛间隙越大。

螺旋角及偏心率对轴承承载力的影响曲线如图4所示。同一螺旋角下,轴承承载力随着偏心率的增大而逐渐升高,这是因为偏心率的增加会导致轴承的最小油膜厚度减小,从而加强了轴承的动压效应;当偏心率较低时,螺旋角对轴承承载力影响不大,而当偏心率较高时则影响显著,且随着螺旋角的增大呈现先增大后减小的趋势,并在螺旋角为0.6 rad时达到最大值。在同一偏心率下,承载力随着螺旋角变化的最大增量为765.064 N,而在螺旋角相同时,承载力随着偏心率变化的最大增量为3 010.377 N,由此说明,偏心率对承载力的影响远大于螺旋角对承载力的影响。

图5 不同螺旋角下轴承温度分布

图6 螺旋角和偏心率对平均温升的影响曲线

2.2 螺旋角对轴承温度分布的影响

不同螺旋角下轴承的温度分布如图5所示。油膜温度较低区域集中在油腔内部,这是由于进、出油孔的分开布置使得润滑油更容易在油腔内部流动,即在油腔内的换热能力高于其他位置。温度较高区域集中在封油边及轴承收缩间隙处,这是由于封油边处的润滑油流动不畅,而通过旋转作用带入收缩间隙的润滑油量相对较少,且封油边及轴承收缩间隙处的压力值较大,粘性耗散较强。随着螺旋角的增加,轴承的低温区面积逐渐增大,高温区面积逐渐缩小,且均沿周向发生一定的偏移,这是因为油膜的压力分布随着螺旋角的增加逐渐偏斜,相应的油膜温度较高部位则向动压效应较大的收敛间隙移动。

螺旋角及偏心率对轴承油膜平均温升的影响曲线如图6所示。在同一偏心率下,轴承油膜的平均温升随着螺旋角的增加而明显降低,如当偏心率为0.5时,螺旋角为0.9 rad下的油膜平均温升仅是螺旋角为0.1 rad的55.73%。这是因为油腔的轴向推进作用使得螺旋角增加,能有效提高润滑油的轴向流速,更快带走油腔内产生的热量,有利于油膜温度的降低。在同一螺旋角下,油膜平均温升随着偏心的增加而有所升高,这是由于偏心率的增大加强了油膜挤压作用,致使轴承摩擦功耗变大,由此产生更多的热量。

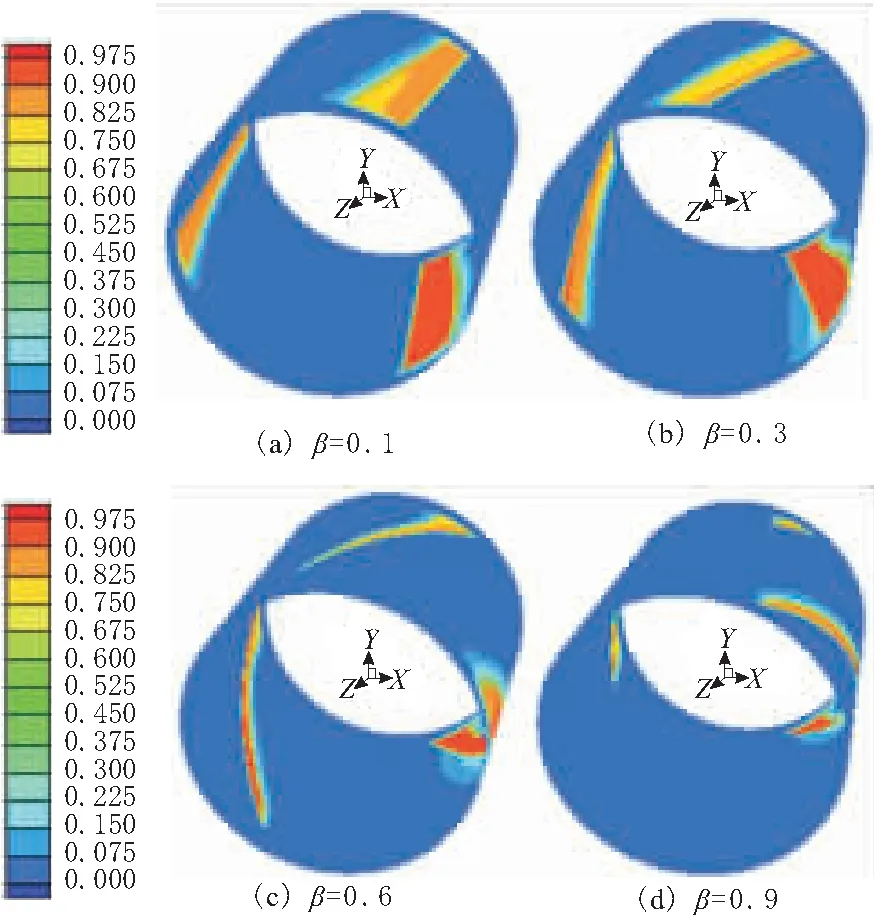

图7 不同螺旋角下轴承汽相油体积分数分布

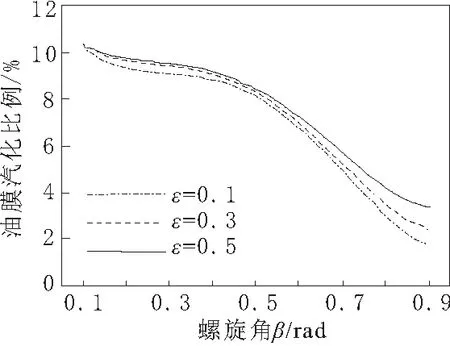

图8 螺旋角和偏心率对汽相比例的影响曲线

2.3 螺旋角对轴承汽相油体积分数分布的影响

不同油腔螺旋角下轴承汽相油体积分数分布如图7所示。油膜汽相油体积分数高的区域主要集中在轴承的发散区,呈3条带状分布在油膜上。每条汽相带均与轴向成一定夹角,且此夹角随着螺旋角的增加而增大,这是由于润滑油在压力低于-97.8 kPa的区域开始汽化,而发生汽化的低压区在轴向呈螺旋状分布所致。随着螺旋角增加,汽相带区域面积明显减小,这是由于油腔的轴向推进作用随着螺旋角的增加也相应增强,润滑油更容易横向展开,油膜更不容易发生破裂。

油膜汽相比例随螺旋角和偏心率的变化曲线如图8所示。在同一偏心率下,油膜汽化比例随着螺旋角的增大而明显降低,如当轴承的偏心率为0.5时,螺旋角为0.9 rad下的汽化比例仅是螺旋角为0.1 rad的33.91%。在同一螺旋角下,油膜汽化比例随着偏心率的增大而逐渐升高,这是因为偏心率的增大会导致油膜的最大负压增加,从而使得更多的油汽化。当螺旋角低于0.6 rad时,不同偏心率下的汽化比例增长幅度较低,而当螺旋角高于0.6 rad时,其汽化比例增幅则逐渐明显。

3 结束语

在计入润滑介质温黏效应的情况下,采用两相流理论对螺旋油楔动静压滑动轴承进行了三维CFD数值模拟,计算结果表明:

a.轴承油膜的压力、温度及汽相油体积分数的分布在轴向呈现螺旋状,且在不同螺旋角下,油膜的高压区、低温区和汽相带均沿周向发生一定的偏移,偏移量随着螺旋角的增加而增大。

b.随着螺旋角的增加,轴承的承载力先增大后减小,油膜的平均温升和汽相比例显著降低;随着偏心率的增加,轴承承载力、平均温升及汽相比例均升高。

c.CFD两相流技术使得螺旋油楔动静压轴承的数值计算更加便捷、直观,对轴承结构的优化及轴承材料的选择具有一定的参考作用。

[1] 王芳芳,陈 渭,张友峰.新型水润滑动静压高速主轴轴承的流场模拟[J].润滑与密封,2010,35(12):28-31.

[2] 陈淑江,路长厚.新型螺旋油楔动静压滑动轴承的油腔结构研究[J].润滑与密封,2006(10):15-17,21.

[3] 杨 莹.螺旋油楔滑动轴承空穴特性的理论与实验研究[D].济南:山东大学,2010.

[4] 王丽丽,路长厚.螺旋油楔轴瓦界面滑移现象分析[J].华南理工大学学报(自然科学版),2012,40(1):88-93.

[5] 高庆水,杨建刚.基于CFD方法的液体动压滑动轴承动特性研究[J].润滑与密封,2008,33(9):65-67.

[6] 林起崟,魏正英,唐一平,等.高速滑动轴承流固耦合传热及流场分析[J].润滑与密封,2010,35(10):28-32,52.

[7] 张 楚,杨建刚,郭 瑞,等.基于两相流理论的滑动轴承流场计算分析[J].中国电机工程学报,2010,30(29):80-84.

[8] 孙 丹,张 楚,郭 瑞,等.基于两相流理论滑动轴承动力特性求解[J].航空动力学报,2012,27(12):2821-2827.

[9] 吴昊天,陈国定.气液两相流对发动机主轴承润滑性能影响的分析[J].机械科学与技术,2007,26(2):217-219.

[10] 汪友勇,王锁芳,艾俊峰,等.轴承腔油气两相流数值模拟的试验验证[J].航空动力学报,2013,28(3):629-635.

[11] 朱红钧.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.

[12] 李 斌,王锁芳,刘 勇.轴承腔内油气两相流动与换热的数值模拟[J].重庆理工大学学报(自然科学),2010,24(11):38-43.

[13] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

Numerical Simulation of Spiral Oil Wedge Hybrid Journal Bearing Based on Mixture Two-phase Flow Model

LIUYingying1,ZHANGDehu1,CAOChunjian1,WANGDaojin2

(1.College of Energy and Electric Engineering, Hohai University,Nanjing 211100,China;2.Xi’an Xingyi Power Generation and Commissioning Company Limited,Xi’an 710065,China)

以轴承流体域为研究对象,建立螺旋油楔动静压滑动轴承三维CFD(计算流体力学)计算模型。在计入润滑介质温黏效应的情况下,采用Mixture模型对新型轴承进行了汽液两相流的数值计算,计算得出了不同油腔螺旋角下轴承油膜的压力、温度及汽相油体积分数的分布情况,并分析了螺旋角与偏心率对轴承承载力、平均温升及汽相比例的影响规律。

螺旋油楔;计算流体力学;两相流;温黏效应;汽相体积分数

By taking the bearing flow field as the research object,a three-dimensional CFD numerical model of the spiral oil wedge hybrid journal bearing was set up.The vapor-liquid two-phase flow considering the temperature-viscosity effect was simulated with the mixture multiphase flow model.The pressure,temperature and vapor phase volume fraction distributions of the bearing oil film were obtained and the rules of bearing capacity,average temperature rise and vapor proportion at different spiral angles and eccentricity were analyzed.

spiral oil wedge;computational fluid dynamics;two phase flow;temperature-viscosity effect;vapor phase volume fraction

2014-01-07

TH16;TH133.31

A

1001-2257(2014)07-0023-04

刘莹莹(1989-),女,河北唐山人,硕士研究生,研究方向为流体机械控制与仿真;张德虎(1962-),男,安徽当涂人,副教授,研究方向为流体机械控制与仿真。