LabVIEW与PLC的自动焊接保护气控制系统

2014-09-06,,,

,, ,

(1.华中科技大学机械科学与工程学院,湖北 武汉 430074;2.华中科技大学光学与电子信息学院,湖北 武汉 430074)

LabVIEW与PLC的自动焊接保护气控制系统

黄兴1,李锡文1,韩爽2,宋胜杰1

(1.华中科技大学机械科学与工程学院,湖北 武汉 430074;2.华中科技大学光学与电子信息学院,湖北 武汉 430074)

0 引言

由于焊接过程中,高温的金属会与大气中的氧气或氮气发生化学反应,产生的杂质会影响焊接的强度,因此,保护气在自动焊接中得到了广泛的重视[1]。使用保护气的目的是,利用高温下不与金属发生化学反应的气体来隔绝熔池和大气。在焊接保护气的选择中,气体的成分、消耗量和配比等因素将影响焊接的质量和成本[2]。

1 功能分析与整体设计

为实现自动焊接时获得较好的质量并使用相对较低的成本,需要对保护气的成分、用量和配比进行控制。具体功能为:能对多个自动焊接用点同时供气,提供单组分气体或3种及3种以下混合气体供应,并可以实现任一种气体供气量的控制。

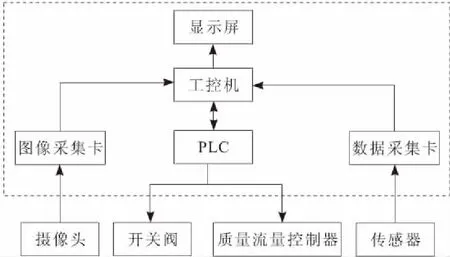

针对供气时对气体种类选择的开关控制和用点处是否供气的开关控制,选用电磁阀控制单向气动阀的方式,该方式可以很方便地实现电气控制并能有效防止气体倒流。为了实现气体流量的控制,进而达到控制气体配比及消耗量的控制,故选用质量流量控制器进行流量调节。在工控领域,PLC以其高性能、高可靠性得到了广泛的应用[3],因此,选用PLC作为对开关阀及质量流量控制器的直接控制器,系统整体结构如图1所示。为提高系统的可扩展性,方便后期进行二次开发,选用工控机作为上位机进行逻辑处理及对PLC进行通讯控制。工控机和PLC组合的系统具有很强的灵活性,操作者可以通过各种输入和输出设备进行控制、显示、打印、存储和传输,此外,还可以在系统的基础上加入摄像机和采集卡等,构成功能更加完备的测控系统。

图1 系统整体结构

2 PLC程序设计

2.1 PLC通信方式设计

S7- 200系列PLC有一个突出特点,即可以利用其端口进行自由口方式通讯,通过自由口模式,用户可以自定义通讯协议,灵活地与任何已知协议的智能设备通讯,这给用户带来了极大的方便[4]。为实现与工控机的通讯,PLC自由口通信方式的配置如图2所示。

图2 S7-200系列PLC自由口通信方式配置

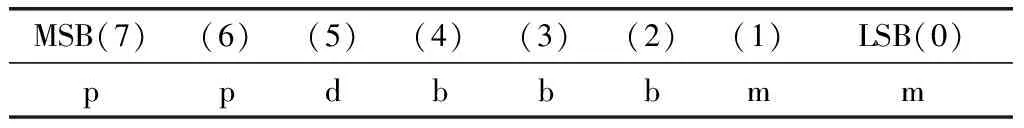

寄存器SMB30用于配置PLC端口模式,如表1所示。将16#09写入SMB30中,意义为定义端口通讯协议为自由口协议,波特率为9 600,数据位为8位,校验方式为不校验。

表1 寄存器SMB30

MSB(7)(6)(5)(4)(3)(2)(1)LSB(0)ppdbbbmm

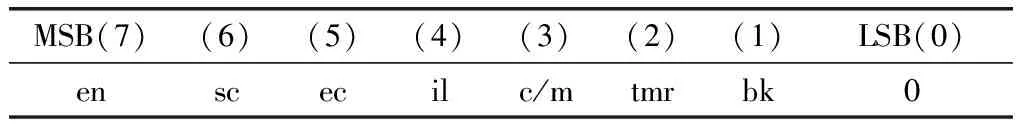

寄存器SMB87用于配置端口PORT0接收信息控制,如表2所示。将16#9C写入SMB87中,意义为启用接收信息功能,忽略用于检测信息开始和结束的SMB88与SMB89,使用SMW90中的数据检测空闲条件,接收计时器为信息间计时器,如果计时器超出SMB92中的时间间隔,停止接收。

寄存器SMB94用于配置接收信息最大字符数,将50写入SMB94中,意义为接收信息允许的最大字符数为50。寄存器SMW90用于配置空闲线时间间隔,将20写入SMW90中,意义为在空闲行时间20ms结束后接收的第1个字符是新信息开始。寄存器SMW92用于配置信息间定时器超时数值,将20写入SMW92中,意义为接收信息过程中如20ms无响应,则停止接收。此外,ATCH为中断指令,PORT0接收结束时的中断端口号为23,当PORT0接收结束时,执行中断INT0程序。ENI为中断允许指令。RCV为接收指令,该指令设置了PORT0的接收数据缓冲区中,以VB100为起始地址的一段存储区。

表2 寄存器SMB87

MSB(7)(6)(5)(4)(3)(2)(1)LSB(0)enscecilc/mtmrbk0

2.2 程序执行流程

程序首先配置PLC的PORT0为自由口通讯方式,并对PORT0的通信参数进行配置,包括启用接收信息功能、接收信息最大字符数设定、空闲线时间间隔设定和信息间定时器超时设定等。然后,设置接收结束后的中断响应(程序中设定当接收完成后,执行中断子程序INT0)。最后,将接收缓冲区的起始地址设为VB100,即把每次接收的数据存储在以VB100为起点的一段固定的存储区域上。当接收数据结束后,程序读取该存储区域的数据,执行相应的中断操作。在中断子程序中,从接收缓冲区中读取数据,控制PLC的数字量输出进而控制开关阀,控制PLC的模拟量输出进而控制质量流量控制器。

3 工控机LabVIEW程序设计[5]

3.1 数据编码

PLC可输出数字信号和模拟信号,数字输出可以利用二进制数中指定位表示,而模拟输出可利用16位二进制数表示。将工控机中某一个按钮对应PLC数字量输出变化,或将工控机中设定值对应PLC模拟量输出值的变化,就需要在LabVIEW中对各个按钮和设定值进行编码。在设计中,工控机通过PLC控制开关阀和质量流量控制器的具体编码如图3所示。

将8个开关阀的状态分别对应8位二进制数中的每一位,把8位二进制数的值传给PLC,则PLC可据此控制数字量输出的状态。对于质量流量控制器的模拟量控制,由于S7-200PLC单极性模拟量输出的数值范围是0~32000,因此,对最大流量开度的百分比值乘以320,即将流量开度的0~100%对应到模拟量输出的0~32000,从而实现了质量流量控制器开度的编码,且便于PLC读取数据后进行输出控制。编码后,将数值依次转化为十六进制字符串,再将4个字符串连接,组合成长度为14位的十六进制字符串。

图3 开关阀和质量流量控制器的编码

3.2 数据转换

由于串口发送给PLC的数据是以字节为单位的,即8位二进制数或2位十六进制数,因此,在发送数据之前,需要将14位字符串转换为7个字节。

首先,将14位字符串中的每个字节转换为相应的ASCⅠⅠ码,并连接成数组。然后,以字节为单位,每2位十六进制数作为1个组,将ASCⅡ码转换为十六进制字符串。由于之前编码的字符为0~9、A~F,而这些字符对应的ASCⅠⅠ码值并不连续,因此,需判断字符属于0~9区间还是A~F区间,然后对这2个区间的值进行转换,最后再将1组中2个十六进制数各自的转换结果进行合并。利用循环完成字节数据转换,最后把字节数组转换成十六进制字符串,并在字符串后添加十六进制结束标识符0A,即完成了数据转换。

3.3 串口发送

设计中,利用LabVIEW自带的VISA串口VI与PLC进行数据通讯。

首先,对串口进行配置。为实现与PLC的正常通讯,需要考虑与PLC相关配置参数的一致性,如波特率、奇偶校验位和数据位等。在设计中,由于在数据转换部分已将字符0A添加到数据末尾,所以在串口配置中不使用终止符。设置超时时间10s,串口资源名COM4,波特率为9 600,数据位为8,不校验,停止位1位,不进行流控制。然后,利用VISA写入,即可将转换后的数据按照字节进行发送。为避免传输错误,在数据传输之前先进行字符长度的判断,等于8个字符则进行传输。此外,为了避免传输过于频繁而又不影响PLC的响应,加入100ms延时。数据传输完成后,关闭串口。

4 系统控制效果

目前,该系统已在某厂实际使用并一直稳定运行。程序的运行状态分为自动更新与手动更新。在自动更新状态下,即当用户改变阀门状态或改变质量流量控制器的开度时,程序以循环的方式定期将数据传送到PLC,实现实时的状态更新。在手动更新状态下,用户需点击手动更新按钮才会将控制信息传送到PLC,在实时性要求不高的情况下,该状态可有效降低误操作给自动焊接带来的影响。

5 结束语

通过使用LabVIEW编程语言,实现了工控机上与PLC的自由口通讯,进而实现了自动焊接保护气开关阀和质量流量控制器的控制,并在工程项目中得到了应用。应用结果表明,该系统可靠性好、稳定性高。同时,由于LabVIEW编程语言的使用,用户可以根据实际需要,在此系统的基础上,用较短的时间开发出定时流量自动控制程序或分工步流量自动控制程序,或扩展基于LabVIEW的数据采集和图像采集等功能。此外,系统还具有兼容性好、便于维护和更新升级时间短等优点。

[1] 周业基. 焊接保护气体选择[J].广船科技,2000(3): 20-24.

[2] Steyer Douglas. 焊接用保护气体的最新进展和应用技术[J]. 机械工人(热加工),2004(5): 44-46.

[3] 黄延延,林 跃,于海斌. 软PLC技术研究及实现[J]. 计算机工程,2004(1): 165-167.

[4] 廖常初. PLC编程及应用[M].北京:机械工业出版社,2008.

[5] 刘 萍,曹 慧,邱 鹏. 虚拟仪器的发展过程及应用[J].山东科学,2009,22(1): 80-83.

Automatic Welding Gas Control System on LabVIEW and PLC

HUANGXing1,LIXiwen1,HANShuang2,SONGShengjie1

(1.School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China;2.School of Optical and Electronic Information,Huazhong University of Science and Technology,Wuhan 430074,China)

针对自动焊接时,对保护气种类及流量的控制需求,提出了一种基于工控机和PLC进行气体控制的解决方案,概括了系统的整体结构,并着重阐述了PLC的通讯端口配置及程序执行流程,具体介绍了基于LabVIEW的上位机编程,进而实现了工控机与PLC的通讯控制,最终完成自动焊接保护气的气体种类切换和气体流量控制,并且描述了实际应用的控制效果。

PLC;LabVIEW;自动焊接;流量控制

Due to the demand for the control of shielding gas type and flow in automatic welding,a solution for the control of gas based on IPC and PLC is proposed. The overall structure of the system is summarized. The communication port configuration and the program execution process of PLC are illustrated. Based on LabVIEW programming on IPC,the communication and control between IPC and PLC are realized and is described in detail.Finally,the automatic type switching and the flow control of shielding gas are realized.

PLC;LabVIEW;automatic welding;flow control

2014-05-26

TP273.5

A

1001-2257(2014)09-0074-03

黄兴(1990-),男,辽宁盘锦人,硕士研究生,研究方向为机电一体化设备设计,嵌入式系统开发;李锡文(1969-),男,重庆万州人,博士研究生导师,研究方向为特种设备研制、故障诊断。