摩擦焊机主轴断裂失效分析

2014-09-06范伟

范 伟

(中煤科工集团西安研究院有限公司,陕西西安 710077)

轴在机械设备中工作条件较为复杂,生产现场轴类断裂的故障时有发生。针对发生的轴类断裂事故,找出轴件断裂原因,对提高设备的安全性、经济性有着重大的现实意义和指导意义。本文针对国内某厂家制造的32t摩擦焊机在使用期间发生的质量事故,对断裂主轴作以下几项分析:(1)依据标准进行材料化学成分、力学性能和金相组织等分析;(2)宏微断口分析;(3)外观检查和断裂原因综合分析,提出改进和防止失效的措施。

1 主轴材料的理化检测与分析

1.1 化学成分检测

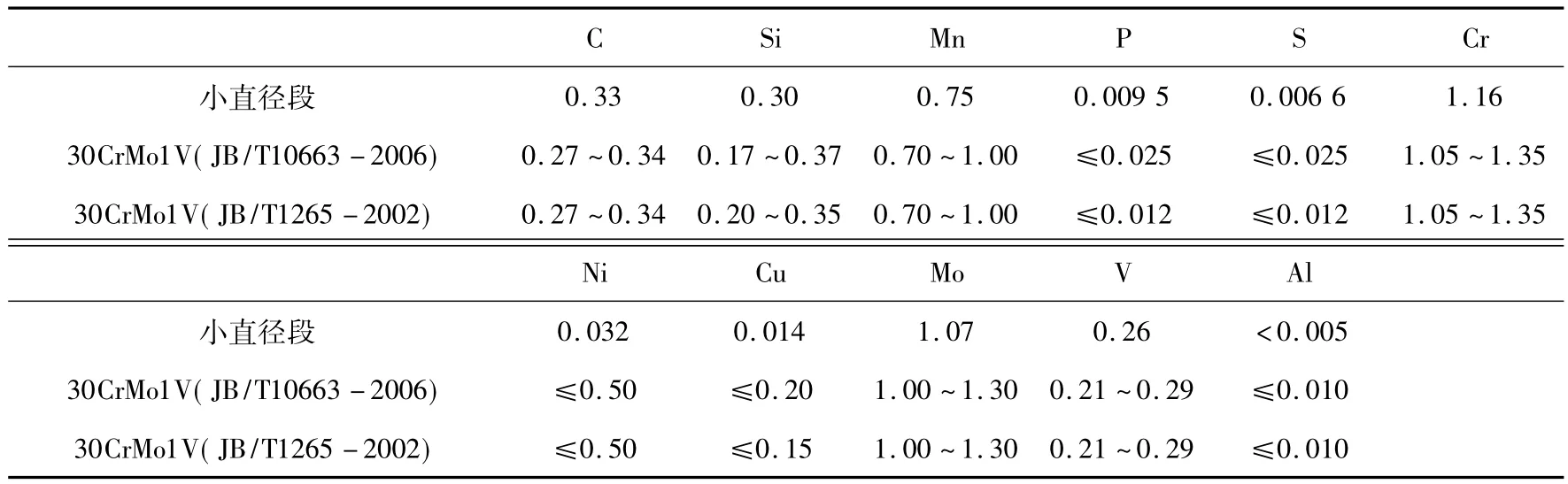

合金元素加入钢中之后,对钢的相变、组织和性能的影响一般取决于合金元素与铁和碳的相互作用[1]。从主轴小直径段上取样进行材料化学成分分析,结果见表1,可以看出,主轴材料的化学成分符合标准规定要求。

1.2 金相组织检验

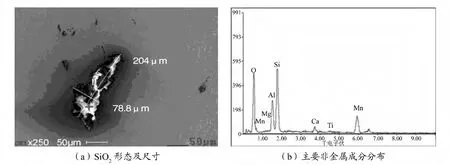

取纵剖面金相样,组织中有较多厚度超尺寸的

表1 主轴材料化学成分分析结果及标准规定对照 (%)

非金属夹杂物,较大尺寸的非金属夹杂物的断续长度将近1mm,厚度将近80μm。非金属夹杂物的成分和形态如图1所示,材料中非金属夹杂物主要为硫化锰类和含硅、锰、铝等的硅酸盐类,夹杂物的形态和分布不规则,有沿纵向分布的趋势,这与大尺寸锻件的锻造比较小有关。金相组织检验结果表明:组织晶粒度级别和非金属夹杂物级别符合实际要求。

1.3 材料力学性能试验

主轴的力学性能是其设计和选材时的主要依据[2]。根据标准 JB/T10663-2006、JB/T1265-2002的要求,分别在主轴断面两端距离表面1/3R处取样,在常温下进行拉伸和冲击试验,试验结果见表2,可见送检主轴的材料力学性能符合规定要求。

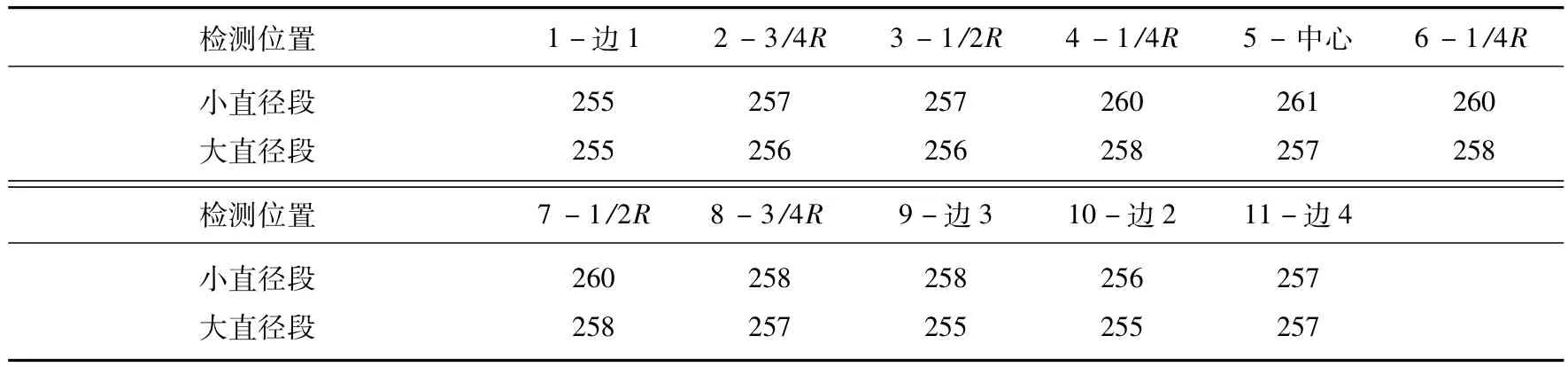

1.4 布氏硬度检验

图1 非金属夹杂物主要成分及形态

表2 主轴材料力学性能试验结果

在主轴大、小直径段靠近断口侧取横截面试样,打磨后进行布氏硬度测试,结果见表3。由数据得知,各区域硬度分布均匀,符合标准硬度均匀性要求,可以判断主轴疲劳断裂不是由于材料强度不足引起的,而是因为超尺寸的非金属夹杂物造成了组织不连续,最后导致了失效断裂。

2 主轴断口的特征分析

对断口形貌特征进行全面的分析研究,可以了解或掌握断裂失效的全过程。

2.1 宏观分析

断口宏观分析的主要任务是估算断裂失效应

表3 主轴布氏硬度测试结果(HBW5/750)

力集中的程度和名义应力的高低、断口的平直情况和主要特征形貌等[3]。图2是断口宏观形貌,由于在断裂后,匹配断面之间发生相互摩擦,断口局部留下擦伤痕,但是断面上主要特征区域断口没有严重损伤。从断面上贝纹状花样可以看出,该主轴属于旋转弯曲疲劳断裂,疲劳裂纹起始于消应力槽表面线性区域,裂纹扩展的方向如图2中箭头所示。最终过载断裂区位于一侧边部附近,面积非常小,不到断面总面积的1/100,表明断面总体上属于低公称应力和偏载应力集中状况下的旋转弯曲疲劳断裂。

图2 断口宏观形貌

2.2 微观分析

扫描电子显微镜观察断口的实用倍数在20~10 000倍之间[4]。断面不同区域的断口形貌如图3所示。起裂区为平行消应力槽的线性范围表面,起裂边缘区断口有磨损,裂纹源未观察到异常材料缺陷。

图3 起裂区附近断口微观形态及部分区域的断口特征

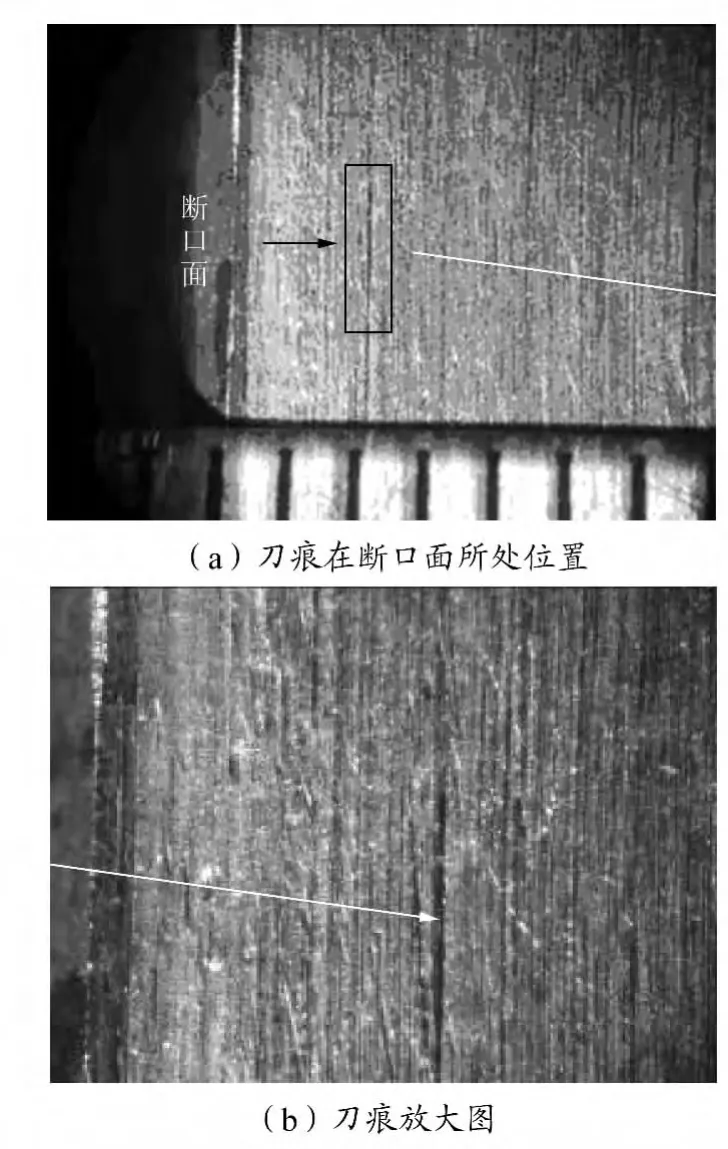

在裂纹源区附近观察侧表面状况,可见平行断面较深的加工刀痕,刀痕处已经形成毫米级长度的微裂纹。局部表面还观察到有点状腐蚀坑和沿加工方向(平行断面)的腐蚀沟痕,如图4所示。

2.3 消应力槽曲率半径的检测

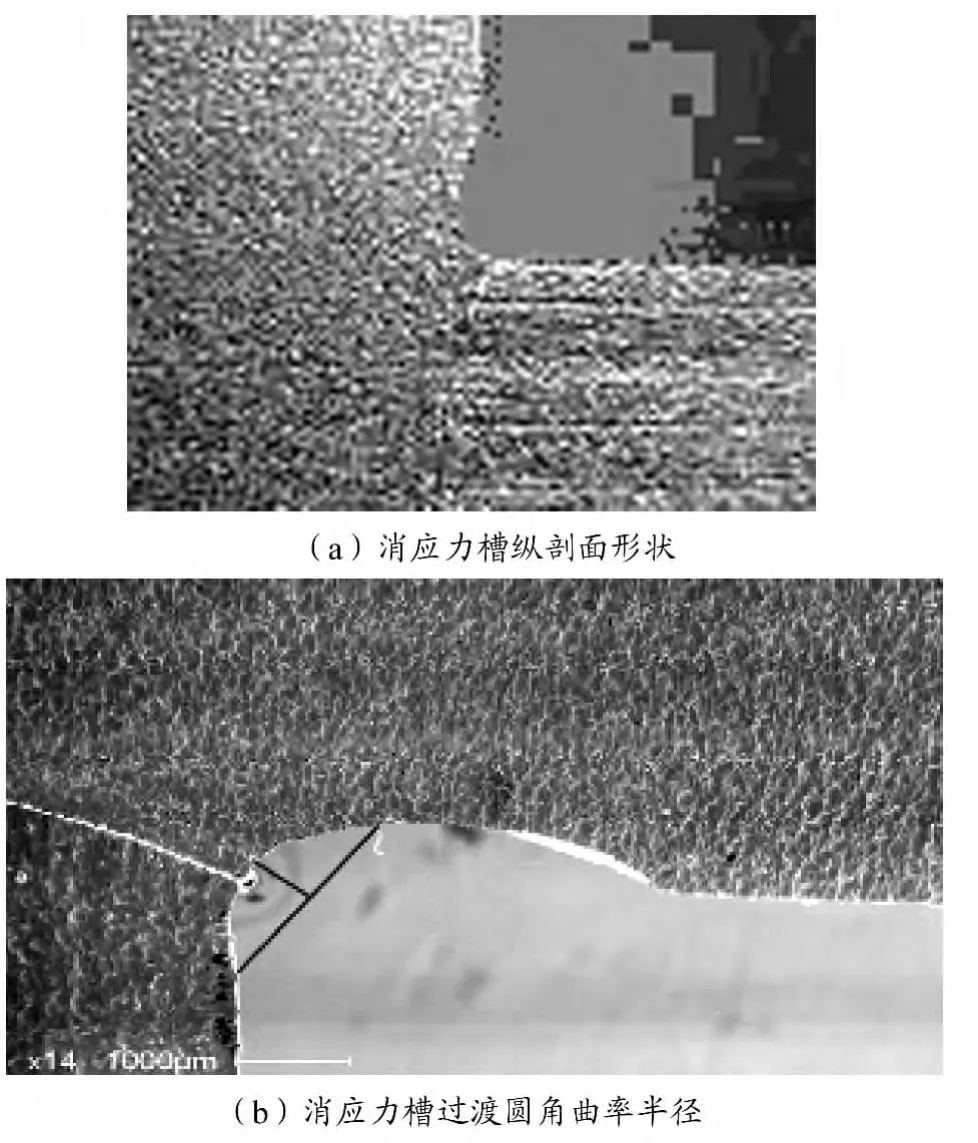

图5是主轴变截面处垂直表面消应力槽的纵

图4 断口侧表面的平行断面的机加工刀痕

剖面形状和消应力槽过度圆角曲率半径测量结果,测量出断面起裂侧过渡圆角半径为1.33mm,消应力槽沿轴径方向没有明显的加工深度,与设计图纸要求的形状存在差别。

图5 R圆弧处形貌

2.4 讨论

断口分析结果表明:该主轴疲劳断口区最后瞬断区面积不到断面总面积的1%,疲劳断口区的微观断口主要为低应力疲劳断口,说明主轴断口总体上属于低公称应力下的旋转弯曲疲劳断口;断口上最后瞬断区不是位于内部,而是位于一侧边部附近,属于非对称的旋转弯曲疲劳,说明断裂过程存在一定程度的偏载;没有看到大应力过载引起的撕裂纹,或异常机加工类缺陷,说明起裂过程是在表面加工刀痕或腐蚀沟痕等微观应力集中位置,经过较低的交变应力长时间孕育而形成疲劳裂纹源的。

消应力槽圆角曲率半径为1.33mm,小于设计要求的2mm,导致该位置应力集中增加约10%;不均匀腐蚀可增加表面微观应力集中,造成进行性应力集中状态变差,这些都是导致结构承载能力下降的因素。

3 结论

a.摩擦焊机主轴失效属于低应力水平下的高周旋转弯曲疲劳断裂,承载截面存在弯曲偏载,且主轴材料组织中有较多厚度超尺寸的非金属夹杂物,破坏基体连续性,影响主轴的各项性能,是导致主轴失效断裂的因素。

b.主轴断口侧加工刀痕、消应力槽曲率半径偏小和消应力槽表面存在腐蚀,这些因素导致结构承载能力下降,是导致主轴发生疲劳断裂的重要原因。

[1] 马小明,熊烨.高压水泵主轴断裂失效分析[J].石油化工设备技术,2010,31(4):35-37.

[2] 殷旭汶,郭兰芬,汪洪,等.摩托车里程表主轴堵塞失效分析[J].摩托车技术,2010(10):78-80.

[3] 余建宏,吴汉香.夹紧内套的失效分析与改进措施[J].金属热处理,2005,30(7):84-85.

[4] 戴素江,盛一川.PC1010锤式破碎机轴承早期失效分析及应对措施[J].辽宁工学院学报:自然科学版,2001,21(4):34-35.