叶片叶型和数量对泥泵内部流场影响研究

2014-09-06杨赟卿张玉莲刘方超

杨赟卿,张玉莲,刘方超

(浙江海洋学院船舶与海洋工程学院,浙江舟山 316022)

泥泵是绞吸船的心脏,作为离心泵的一种,其结构的合理性直接影响其内部的流动性能,进而影响其使用寿命。众多学者对离心泵的水力结构进行了研究分析,其中包括叶片包角、进口冲角、叶轮进口几何参数和离心泵的进口几何参数对离心泵空化性能的研究[1-4]。此外,有些学者还研究了复合叶片对清水离心泵内部流动性能的影响,并进行了相关参数的优化设计[5-6];国外学者Bacharoudis E C将试验和仿真相结合,针对离心泵叶片出口角大小的不同进行了内部流场和压力分布的研究[7]。

本文研究当过流物质为泥沙和水的混合物时,泥泵在叶型和叶片数量的变化下其内部流场的变化情况。在叶型结构上,选用两种不同型式的叶片,第一种为厚度一致、叶片工作面为多段圆弧曲线的叶型;第二种为厚度不一致、叶片工作面为Bezier曲线的叶型。在数量的变化上,选用三叶片、四叶片和带分流叶片的四叶片这3类。根据工况选用Fluent软件中的标准k-ε湍流模型,通过多相耦合算法,对泥泵内部的流动性能进行数值模拟。研究同一工况下,叶型和叶片数目对泥泵内部压力和速度的影响,并为后续泵的设计制造提供技术参考。

1 泥泵的建模

泥泵是一种在工作过程中将原动机的机械能转化成液体动能的涡轮机械,其结构主要由两部分组成:固定的蜗壳和转动的叶轮。叶轮在原动机的带动下,通过旋转运动将流道中的泥水甩出叶轮,从而在叶轮进口处出现局部真空,通过叶轮进口处的局部真空所产生的压力差,实现将外部的泥水吸入叶轮,其周而复始的运动实现了泥水不断地从低处向高处的输送。

根据输送液体为泥水混合液体、泥沙的最大体积分数为10%这一工况,本文对泵的相关参数进行了设计。主要设计参数包括:流量 qv=320 m3/h,扬程 H=35m,转速 n=2 000r/min,比转速ns=76。根据设计参数完成了泵的结构参数设计,其主要结构参数包括:泵入口尺寸 Din=180mm,出口尺寸Dout=140mm,叶轮直径 D2=380mm,叶轮出口宽度b2=60mm。

由于泵体结构复杂,因此在通过具体的水力结构设计后,采用全参数三维软件UG对泥泵的蜗壳部分进行建模。建模完成之后,将模型导入Fluent专用的前处理软件Gambit,并进行叶轮和蜗壳的网格划分。由于模型结构较为复杂,因此在划分网格时为优化网格质量,采用混合网格,并对局部位置的网格进行加密,从而提高分析计算的精度。

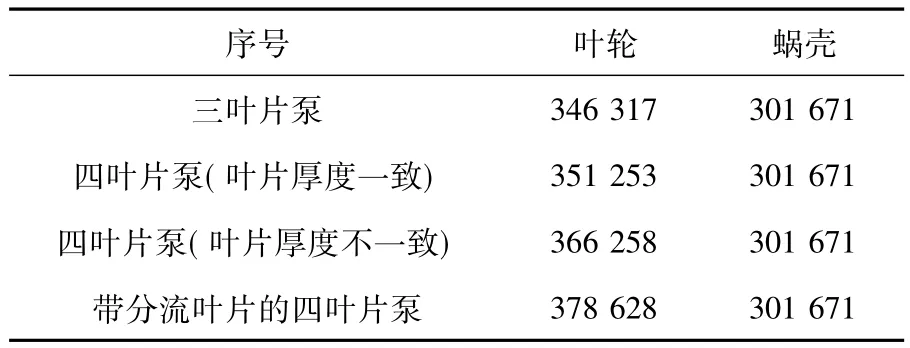

本文分别对4个泥泵进行了模型建立(如图1所示)和网格划分(如图2所示),叶轮和蜗壳划分的网格数量见表1。

图1 三维模型

图2 网格化模型

表1 网格单元数目

2 模型设置

泥泵在工作过程中叶轮始终在旋转,蜗壳则处于静止状态,其内部过流物质则是作为一个整体在转动。为便于划分网格和计算,假定叶轮和蜗壳之间有一个“壁”存在,为模拟泥泵在设计工况下的内部运动,在Fluent软件中选用Eulerian二相流中的多重参考系模型(Multiple Reference Frame,MRF)进行求解分析。文中流体为不可压缩流体,采用耦合隐式求解器进行求解。在计算中利用有限体积法求解离散雷诺时均N-S方程,选取标准k-ε湍流模型,采用多相耦合式SIMPLE算法。

2.1 MRF 模型

MRF模型是将叶轮设置为旋转参考系,蜗壳设置为固定参考系,两者通过“冻结转子”联系在一起。冻结转子的算法采用了准稳态算法,而转子和定子处在一个相对固定的位置。其中在旋转运动的时候忽略了瞬时作用,这为计算叶轮和蜗壳之间的相互作用力提供了一种有效的方法[8]。

2.2 控制方程

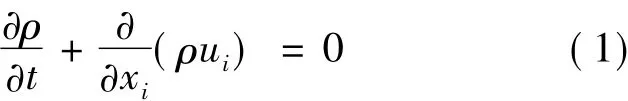

泥泵在工作时,内部过流物质的流动可按照不可压缩的三维湍流流动考虑,相应的控制方程[9]如下。

连续性方程:

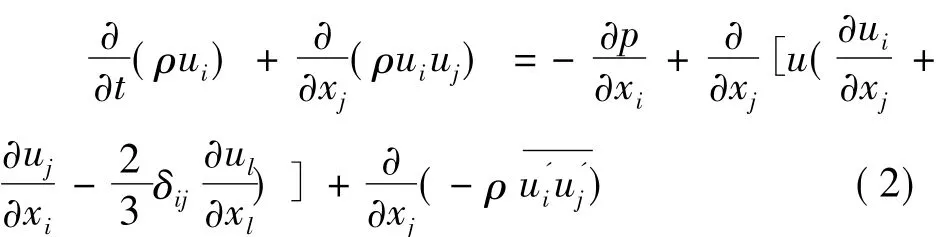

动量方程:

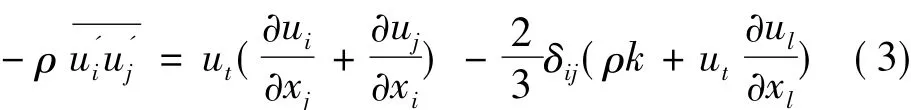

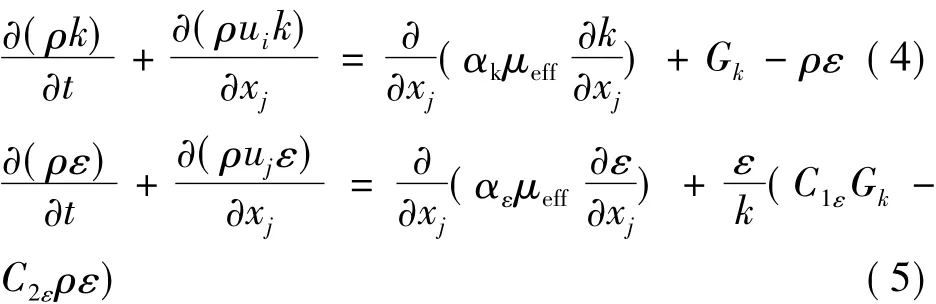

式中:ut为湍流粘性系数,它是关于湍动能k和湍流耗散率ε的函数。在定常流湍流计算时选用标准k-ε湍流模型,湍动能k和湍能耗散率ε的相应约束方程如下:

式中:Gk为因为梯度变化而产生的湍动能;μeff为等效粘性系数;αk,αε,C1ε,C2ε为湍流模型系数,一般根据经验值选定。

2.3 边界条件

在分析时假定进口速度在轴向方向均匀分布。入口边界条件选用速度入口边界,根据流量与入口面积的对应关系确定入口速度大小。计算前,蜗壳出口流体的速度和压力未知,所以将出口的边界条件设置为流出边界。叶轮流道内的液体不仅和叶轮一起绕着中心轴线转动,而且沿着流道流出叶轮,因此将叶片面设置为移动壁面。在泵工作时,蜗壳固定于悬架,处于静止状态,因此将蜗壳内壁设置为静止壁面。

3 流动计算及结果分析

计算结束后将文件导入后处理软件Tecplot中进行处理,通过截取泵在XY平面上的最大中截面进行压力云图和速度云图的分析。从压力分布截面(如图3所示)中能够比较清楚地看到在泵的设计工况点,4个泵内部压力分布均较为理想,其中三叶片泵的出口压力明显低于其他3个泵。因为在设置边界条件和入口速度时4个泵的参数都是相同的,而截取的只是一个平面,所以根据实际的情况有可能是在局部产生了汽蚀,导致三叶片泵的出口压力相对较低。对3种不同型式的四叶片在蜗壳处的压力进行分析发现:与厚度一致的四叶片泵和带分流叶片的四叶片泵相比,叶片厚度不一致的四叶片泵高压分布区域较少,整体的压力分布更为平缓、合理。从速度分布云图(如图4所示)观察,可以较为清楚地看到三叶片泵、叶片厚度一致的四叶片泵和叶片厚度不一致的四叶片泵在叶轮出口处的速度处于高速状态,但是在一进入蜗壳部分速度迅速降低,这会造成很大的能量损失,对泵的效率和扬程有很大的影响,反观带分流叶片的四叶片泵,因为其分流叶片的作用,在很大程度上解决了叶轮出口处的速度急增和速降这一问题。同时观察蜗壳处的速度分布可以看到,带分流叶片的四叶片泵在蜗壳速度最小,叶片厚度不一致的四叶片泵次之,同时因为泵体的安放是沿着Y轴的垂线方向,并且研究的过流物质为泥沙和水,所以当速度较小时,随着泵工作时间的增加,在泵内会沉降大量的泥沙,从而影响泥泵的工作效率。根据压力和速度分布云图可以看到,相比三叶片泵,四叶片泵在设计工况点的性能会相对更好,而对叶片厚度不一致的四叶片泵和叶片厚度一致四叶片泵进行比较发现,叶片厚度不一致的四叶片泵在蜗壳处的高压分布范围和低速分布范围都要比叶片厚度一致的四叶片泵小。对压力和速度的分布进行综合考虑,带有分流叶片的四叶片泵相比普通的四叶片泵在实际工作过程中会有更好的性能。

图3 压力分布图(含10%颗粒直径为10mm的石头)

图4 速度分布(含10%颗粒直径为10mm的石头)

4 结束语

为了对过流物质为固液两相的泥泵在不同叶片叶型和叶片数量时其内部压力分布和速度分布进行研究,选用流体动力学软件Fluent进行数值模拟,并选择Eulerian二相流中的MRF模型,采用标准k-ε湍流方程和Phase Coupled SIMPLE算法进行计算分析。在研究中发现:

a.在泥泵内部的速度分布上,相比较叶片叶型,叶片数量对速度分布的影响更加大。

b.在压力分布上,相比三叶片,在四叶片的作用下泥泵内部压力的分布更为合理。

c.在叶型上,相比工作面的叶型为多段圆弧曲线的叶片,工作面叶型为Bezier曲线的叶片使泵内压力和速度的综合分布更加合理。

在压力云图上能明显观察到隔舌部位的压力分布产生了一个急剧的变化,而本文尚未对其进行明确的研究和分析,接下来将研究隔舌对泵内部压力分布的影响和结构优化。

[1] 王勇,刘庆,刘东喜,等.叶片包角对离心泵空化性能的影响[J].中国农村水利水电,2012(11):110-113.

[2] 王勇,刘厚林,袁寿其,等.叶片进口冲角对离心泵空化特性的影响[J].流体机械,2011,39(4):17-20.

[3] 罗先武,张瑶,彭俊奇,等.叶轮进口几何参数对离心泵空化性能的影响[J].清华大学学报:自然科学版,2008,48(5):836-839.

[4] 刘宜,李永乐,韩伟,等.离心泵的进口几何参数对泵空化性能的影响[J].兰州理工大学学报,2011,37(1):50-53.

[5] 黄思,吴玉林.复合叶轮离心泵的全三维湍流数值模拟[J].水泵技术,2006,(2):26-28.

[6] 沈艳宁,袁寿其,陆伟刚,等.复合叶轮离心泵数值模拟正交试验设计方法[J].农业机械学报,2010,41(9):22-26.

[7] Bacharoudis E C,Filios A E,Mentzos M D,et al.Parametric study of a centrifugal pump impeller by varying the outlet blade angle[J].The Open Mechanical Engineering Journal,2008(2):75-83.

[8] Shojaeefard M H,Tahani M,Ehghaghi M B,et al.Numerical study of the effects of some geometric characteristics of a centrifugal pump impeller that pumps a viscous fluid[J].Computers &Fluids,2012,60:61-70.

[9] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.